一种石油焦煅烧工艺

1.本发明涉及一种石油焦煅烧工艺,具体地说是一种在还原性气氛下利用微波加热 煅烧石油焦的工艺,属于炭素产品制备技术领域。

背景技术:

2.石油焦是石墨、电解铝用炭阳极、炼钢电极和新能源电池负极等炭素制品的重要 原料,主要的元素组成为碳(80wt.%以上),其余的为氢、氧、氮、硫和金属元素。 石油焦的煅烧是上述炭素制品生产中的第一道热工序。在煅烧过程中石油焦的水分、 挥发分及部分杂质会被除去,微观结构发生重排,煅后焦的真密度、导电率和抗氧化 性等性能得到大幅提升。目前煅烧石油焦的设备主要是回转窑,煅烧温度在1200℃以 上,煅烧周期在2h以上。传统煅烧工艺需要消耗大量的燃油、天然气和煤矿等不可 再生能源,加热方法为热辐射或热传导,其热量利用效率仅在20%左右,而且对硫分 的脱除效果有限。

3.微波是指频率在300mhz-300ghz之间的电磁波。微波有着波长短、频率高和穿 透性强等特点。微波加热的主要原理为利用极性分子在电磁场中的转动,将微波能量 转换并产生热量。当微波作用于介质时能深入介质内部,从而使得微波对物料的加热 在内部和外部同时进行,这正是微波加热相较于传统加热方式的重大优势。目前微波 加热技术在食品干燥、矿物冶金、能源化工及材料制备等方面都得到了不同程度的应 用。利用微波加热技术开辟石油焦煅烧的新工艺,可以打破目前石油焦煅烧工序耗能 大、成本高的困境。

4.为了解决本领域普遍存在的以上问题,作出了本发明。

5.背景技术的前述论述仅意图便于理解本发明。此论述并不认可或承认提及的材料 中的任一种公共常识的一部分。

技术实现要素:

6.本发明的目的在于,针对目前所存在的不足,提出了一种石油焦煅烧工艺。

7.为了克服现有技术的不足,本发明采用如下技术方案:

8.一种石油焦煅烧工艺,包括下述步骤:

9.s1、将石油焦破碎筛分后置于刚玉坩埚并将坩埚置于微波炉的反应管中,通入还 原性气体,进行两段微波变频煅烧,待固体残留物冷却至50℃,停止通气,取出样品 冷却至室温得到煅后焦。

10.优选的,所述石油焦中的主要元素含量为(wt.%):c 84.36-90.18;h 3.83-3.96; s 2.97-6.02;n 1.27-1.50;o 2.31-4.42。

11.优选的,所述s1中,石油焦碳含量大于85wt.%。

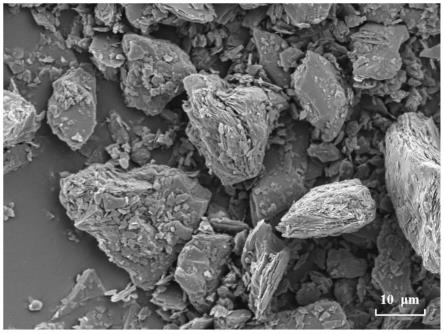

12.优选的,所述s1中,将石油焦破碎成颗粒,所述颗粒的粒径分布为:小于100 目的颗粒占备用颗粒总质量的99%。

13.破碎至大部分颗粒的粒径在100目以下,目的是接下来处理过程中颗粒与气体充 分反应,大于100目不利于充分反应。

技术特征并作进一步具体描述:

55.取国内某厂生产的高硫石油焦500g,主要元素含量为(wt.%):c 85.36、h 3.39、 s 6.02、n 1.50、o 3.73。将其破碎并筛分,使小于100目的颗粒占比为99%。取100g 破碎筛分后的石油焦颗粒样品放入一刚玉坩埚内,并将坩埚放入到微波炉反应管的中 央,以6l/h的流速通入氮气,然后以1000w的功率在1000℃下进行二段微波变频 煅烧,第一段微波频率为2450mhz,处理时间为45min,第二段微波频率为915mhz, 处理时间为45min。煅烧完成后待固体残留物冷却至50℃,停止通气,取出样品冷却 至室温得到煅后焦。

56.所得煅后焦的真密度为2.08g/cm3,电阻率为489ω

·

mm2/m,硫分为1.76wt.%, 脱硫率为70.8%。

57.实施例四:本实施例为上述实施例的进一步描述应当理解本实施例包括前述全部 技术特征并作进一步具体描述:

58.取国内某厂生产的高硫石油焦500g,主要元素含量为(wt.%):c 85.36、h 3.39、 s 6.02、n 1.50、o 3.73。将其破碎并筛分,使小于100目的颗粒占比为99%。取100g 破碎筛分后的石油焦颗粒样品放入一刚玉坩埚内,并将坩埚放入到普通管式炉反应管 的中央,以6l/h的流速通入氨气,以5℃/min的升温速率升温至1000℃,然后在 1000℃下进行90min的煅烧。煅烧完成后待固体残留物冷却至50℃,停止通气,取 出样品冷却至室温得到煅后焦。

59.所得煅后焦的真密度为1.94g/cm3,电阻率为511ω

·

mm2/m,硫分为1.55wt.%, 脱硫率为74.1%。

60.将上述实施例所得到的煅后焦与某一厂商市售的煅后焦对比测试其性能,结果如 表1所示。

61.表1各种煅后焦的物理化学性质

[0062][0063]

结果分析:从实施例的数据对比来看,实施例1、2、3所得到的煅后焦的真密度、 电阻率和硫分都优于市售的煅后焦,而没有采用微波变频加热方法的实施例4所得到 的煅后焦真密度和电阻率劣于市售的煅后焦。可见微波变频煅烧可以降低煅烧温度和 缩短煅烧时间的同时提升煅后焦的物理化学性质。对于实施例的脱硫效果,实施例3 和4的脱硫率低于实施例1和2的脱硫率,说明微波和氨气协同脱硫的效果显著,而 微波或氨气单方面作用的脱硫效果有限。

[0064]

综上所述,本发明的一种石油焦煅烧工艺,利用微波加热代替传统加热方式,降 低了煅烧温度并缩短了煅烧时间,节省了传统工艺中所需消耗的不可再生资源,降低 了生

产成本,该煅烧工艺简单易行,低耗高效;采用两段微波变频煅烧,先高频率加 强小分子组分反应,再低频率加强大分子组分反应,使得煅烧过程中物化性质的优化 充分进行;采用微波与氨气的协同作用,大幅度提升煅烧过程的脱硫率;所得煅后焦 硫分,电阻率,和真密度等物理化学性质优于市售的煅后焦。

[0065]

虽然上面已经参考各种实施例描述了本发明,但是应当理解,在不脱离本发明的 范围的情况下,可以进行许多改变和修改。也就是说上面讨论的方法,系统和设备是 示例。各种配置可以适当地省略,替换或添加各种过程或组件。例如,在替代配置中, 可以以与所描述的顺序不同的顺序执行方法,和/或可以添加,省略和/或组合各种部 件。而且,关于某些配置描述的特征可以以各种其他配置组合,如可以以类似的方式 组合配置的不同方面和元素。此外,随着技术发展其中的元素可以更新,即许多元素 是示例,并不限制本公开或权利要求的范围。并且应当理解,在阅读了本发明的记载 的内容之后,技术人员可以对本发明作各种改动或修改,这些等效变化和修饰同样落 入本发明权利要求所限定的范围。

技术特征:

1.一种石油焦煅烧工艺,其特征在于,包括下述步骤:s1、将石油焦破碎筛分后置于刚玉坩埚并将坩埚置于微波炉的反应管中,通入还原性气体,进行两段微波变频煅烧,待固体残留物冷却至50℃,停止通气,取出样品冷却至室温得到煅后焦。2.根据权利要求1所述的石油焦煅烧工艺,其特征在于,所述石油焦中的主要元素含量为(wt.%):c 84.36-90.18;h 3.83-3.96;s 2.97-6.02;n 1.27-1.50;o 2.31-4.42。3.根据权利要求1所述的石油焦煅烧工艺,其特征在于,所述s1中,将石油焦破碎成颗粒,筛分后颗粒的粒径分布为:小于100目的颗粒占备用颗粒总质量的99%以上。4.根据权利要求1所述的石油焦煅烧工艺,其特征在于,所述s1中通入的还原性气体为氨气,压强大于0.101mpa,流速为2-8l/h。5.根据权利要求1所述的石油焦煅烧工艺,其特征在于,所述s1中微波加热的功率为800-1200w,温度为900-1100℃。6.根据权利要求1所述的石油焦煅烧工艺,其特征在于,所述s1中第一段煅烧的微波频率为2400-2500mhz,微波处理时间为30-45min。7.根据权利要求1所述的石油焦煅烧工艺,其特征在于,所述s1中第一段煅烧的微波频率为865-965mhz,微波处理时间为30-45min。

技术总结

本发明公开了一种石油焦煅烧工艺,包括下述步骤:将石油焦破碎筛分后置于刚玉坩埚并将坩埚置于微波炉的反应管中,通入还原性气体,进行两段微波变频煅烧,待固体残留物冷却至50℃,停止通气,取出样品冷却至室温得到煅后焦。本发明利用微波加热代替传统加热方式,降低了煅烧温度并缩短了煅烧时间,节省了传统工艺中所需消耗的不可再生资源,降低了生产成本。本发明所制备的煅后焦各方面性质都优于市售煅后焦。后焦。后焦。

技术研发人员:仲奇凡 肖劲 犹子涵

受保护的技术使用者:中南大学

技术研发日:2022.06.22

技术公布日:2022/11/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1