一种模拟催化裂化再生过程及再生效果评价方法与流程

本公开涉及化工或石油化工领域,具体地,涉及一种模拟催化裂化再生过程及再生效果评价方法。

背景技术:

1、石油作为最我国重要的资源之一,承担着燃料与原材料等角色,支撑着工业、农业、运输业、食品、制药、日用化工等各行各业的发展。在石油炼制过程中,催化裂化占据了举足轻重的地位,我国80%的汽油和30%的柴油来自该装置。催化裂化的核心反再过程由反应过程和再生过程组成,反应过程主要是各产品的生产炼制过程;再生过程则将失活催化剂烧焦再生,同时为反应过程提供维持反应温度所需的热量。

2、当前实验室内催化裂化再生过程研究方法多为通过小型固定式流化床装置进行的间歇式模拟方法,另有一小部分为通过催化裂化中试装置进行的模拟评价方法。

3、小型固定式流化床装置的操作为间歇式,如cn104845661b中公开了一种间歇式的评价装置。其实验方法与流程为每次实验装填不同质量或种类的实际,实验期间变成更温度或进气组分,实验形式单一,控制方法简单,多为设定一温度或流量值等待装置自动调节,随后采集结果中的峰值或特定温度所对应的单点数据。其与实际工业再生效果不同,更多的是用来观测趋势,而难以模拟复现真实再生环境,也难以定量给出结果与建议。

4、中试装置都是以搭建一整套催化裂化反应再生过程,着重模拟反应过程为主,按照反应侧烧焦需求调整气量等操作参数,相比工业装置会存在气量大,床层浅的问题,此时气体停留时间过短,难以模拟实际再生烟气污染物产生机理;如果增高床层会导致高径比过大,在小床径下会出现节涌等不良流化状态;如果降低表观气速,就无法提供足量的氧支持焦炭燃烧;如果降低待生剂循环量以减少对氧的需求,那么此时的固体停留时间又会过长,与工业再生装置的情况又有不同。并且中试装置无法随意调节再生器内部压力,压力的改变会影响到反应段的反应。

5、要实现连续再生效果并使其尽可能与工业装置情况相似,则催化剂藏量以及循环量不能过小,此时反应装置需要先加热启动后取热平衡温度。即装置在实验初期需要先通过外部加热炉使反应器内温度达到500~700℃,但因为催化裂化再生过程是放热反应,当反应器内部反应开始后还需逐渐减小热量输入,在必要时候进行取热以防飞温。在工业上以置换法加剂开车操作活性催化剂占比过小,经过数天才能完成开车,在中型装置上也是如此。如此长的准备时间和大量的试剂消耗,对于实验室内小型装置是不合适的。

6、如果单独取出再生器进行再生模拟实验,那么再生完成的固体试剂需及时移出床层,如果使用重力自动落料容易出现堵塞,如果使用反应器与出料仓压差推动,下部储料仓是固定死体积仓储,而非实际装置或中型装置的连续移出结构。随着时实验的进行,出料仓内体积变化会影响舱内压力进而影响反应器出料速度。导致出料速度越来越慢,反应器内藏量增加。

7、us7749762公开了一种评价催化剂再生反应和失活特性的评价,该方法可以使小型评价流化床中的催化剂周期性地实现还原性反应气氛和氧化性烧焦气氛,用以模拟很多具有反应再生循环的工业流化床反应过程中催化剂所经历的周期性氧化还原循环。为实现这一目的,该方法提供的评价装置中设置了再生反应所需的氧化性气体以及还原性反应所需的原料(例如催化裂解反应所需的烃类),通过自动控制装置周期性地供应再生氧化气体和还原反应原料并控制所需的温度、压力、空速等操作条件来实现。该方法适用于考察氧化还原气氛周期性变换对于催化剂或助剂长周期性能稳定性的影响,但对于在单独一个再生评价阶段,其本质上仍是一个间歇操作的小型流化床评价装置,内部的流化状态和气固两相流动和传递特性和工业装置仍存在巨大的差异。

8、cn104845661a中公开了一种间歇式的评价装置,通过称量少量催化剂置于模拟再生器中,进行一次反应时间为工业再生操作理想时间的实验,再通过排水集气法收集烟气和气相色谱质谱分析。由于是间歇操作模式。在实验中装置内的氧分压、催化剂含碳量、烟气组成都处于不断变化的状态,且变化的范围很宽,而实际工业装置正常操作时这些参数只是在一个较小范围内轻微波动,总体上处于稳态操作状态。同时由于该装置中气固流化状态和工业装置差异很大,所以气固接触模式、相间传质阻力和颗粒停留时间这些特征也没有达到模拟要求,因此获得的再生动力学数据和催化剂再生性能评价结果有可能与工业装置的实际结果有很大的差异。

技术实现思路

1、本公开的目的是提供一种模拟催化裂化再生过程及再生效果评价方法,该方法可以实现连续式催化裂化再生过程模拟,达到在中小型实验室内利用少量催化剂快速复现工业再生过程的效果,从而更加准确方便地对催化裂化再生过程烧焦效果进行评价。

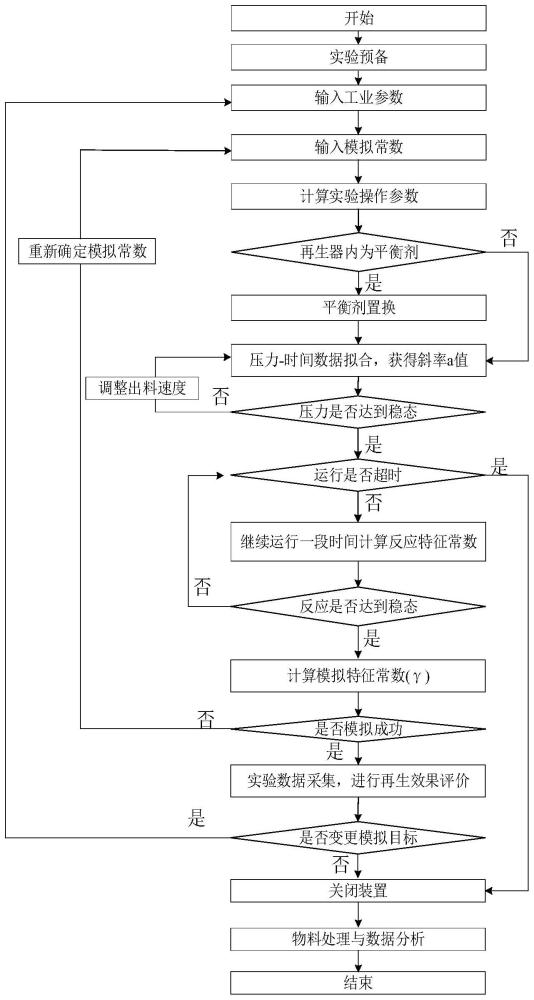

2、为了实现上述目的,本公开提供一种模拟催化裂化再生过程及再生效果评价方法,包括以下步骤:确定模拟催化裂化再生过程的实验操作参数,其中所述实验操作参数包括:烧焦气体的表观气速、烧焦气体的标准进气量、再生器内表观压力和再生器再生剂的颗粒循环量;使待生剂进入连续式催化裂化再生操作模拟评价系统,在所述实验操作参数下进行再生模拟反应,并采集模拟结果数据;根据所述模拟结果数据判断所述再生模拟反应是否模拟成功;其中,所述连续式催化裂化再生操作模拟评价系统包括待生剂储料加料单元和再生器;所述再生器包括壳体、待生剂进口、换热介质内构件、烧焦气体进口和再生剂出口;其中所述换热介质内构件形成为变径螺旋盘管,且绕所述再生器的轴向盘绕设置于所述壳体内部;所述换热介质内构件包括换热介质入口和换热介质出口;所述换热介质入口和换热介质出口分别通过管线延伸至所述再生器壳体的外部,以使所述换热介质内构件管内的换热介质仅通过管壁与再生器壳体内部的物质进行热量交换。

3、可选地,表观气速u在[u1,u2]表示的数值范围内;该方法还包括通过以下式(1-1)确定u1,通过以下式(1-2)确定u2:

4、

5、

6、其中,其中k1选自0.8~0.9之间的任意数值;k2选自1.1~1.2之间的任意数值;式(1-1)和式(1-2)中,h表示再生器内床层静止高度,m;u表示工业再生器的烧焦气体表观气速,m/s;h表示工业再生器的床层静止高度,m;u1和u2表示所需的模拟实验的烧焦气体的表观气速,m/s;ut表示工业烧焦气体终端速度,m/s。

7、可选地,该方法还包括通过以下式(2)确定实验操作参数中的所述标准进气量:

8、

9、其中,q表示标准进气量,m3/s;d表示再生器的密相段内径,m;ρs表示工业再生器内待生剂堆积密度,kg/m3;cc表示待生剂含碳量,重量%;r表示工业再生过程烟气中氧的体积浓度,体积%;e表示工业再生烟气中一氧化碳与二氧化碳的体积浓度比;f表示待生剂上的氢碳摩尔比;ts表示工业再生器中的颗粒平均停留时间,s;cco2表示再生烟气中co2体积浓度。

10、可选地,该方法还包括通过以下式(3)确定实验操作参数中的所述再生器内的表观压力:

11、

12、其中,p表示所需的再生器内的表观压力,mpa;t表示工业再生器内部床层温度,℃;d表示再生器内密相段内径,m;u表示模拟实验的所述烧焦气体的表观气速,m/s;q表示所述烧焦气体的标准进气量,m3/s。

13、可选地,该方法还包括通过以下式(4)确定实验操作参数中的所述再生剂的颗粒循环量:

14、

15、其中,s'表示所需的再生剂的颗粒循环量,g/s;h表示再生器的静止床层高度,m;d表示再生器的密相段内径,m;ρs表示工业再生器内待生剂堆积密度,kg/m3;ts表示工业再生器中的颗粒平均停留时间,s;可选地,所述颗粒循环量s’为待生剂最大加料速度的30~70%。

16、可选地,该方法还包括:对所述催化裂化再生操作模拟评价系统进行稳态准备;当所述催化裂化再生操作模拟评价系统达到稳态条件后,使待生剂进入所述催化裂化再生操作模拟评价系统并进行所述再生模拟反应;其中所述稳态条件包括:再生器内床层藏量达到稳态和再生烟气污染物组成达到稳态。

17、可选地,所述稳态准备包括以下步骤:预先在所述再生器内设置平衡剂,然后向所述再生器内引入烧焦气体,对所述平衡剂进行流化处理;并对所述再生器的床层进行加热升温处理;当所述再生器内床层温度达到650~750℃后,使待生剂经由待生剂加料单元进入所述再生器内,并且使再生器中的平衡剂经由再生器底部的再生剂出口流出,置换出所述平衡剂;可选地,所述平衡剂的颗粒平均粒径为60~90μm,含碳量为0.01~0.2重量%;所述待生剂的颗粒平均粒径为60~90μm,含碳量为0.5~3重量%;可选地,在置换过程中,所述待生剂的引入流量为再生剂的颗粒循环量s’的80~120%;置换时间为工业再生器内颗粒平均停留时间的1.4~2倍;优选地,认为床层中存在的待生剂为床层中颗粒总量的80~90重量%时,平衡剂置换结束。

18、可选地,所述再生器的侧壁上设置有多个位置不同的采样口;该方法还包括:在稳态准备过程中,通过再生器的多个采样口获取再生器床层内固定位置在不同时间下的测试压力值;对在每个固定位置处得到的压力数据进行以下步骤(a)~(c):(a)、采用滑动平均法对所述测试压力值进行处理,得到压力真值;(b)、然后将该固定位置处的压力真值-时间数据进行拟合,得到压力真值-时间拟合曲线;(c)、在第一运行周期内,获取压力真值-时间拟合曲线的斜率a值,并根据所述a值判断再生器内该位置处的床层藏量是否达到稳态;可选地,当a值满足:-1≤a≤1,优选为-0.3≤a≤0.3,再生器内床层藏量达到稳态;可选地,所述第一运行周期的时间小于5s,优选为0.5~2s;

19、优选地,通过下式(5)获取所述斜率a值:

20、

21、n表示固定位置的压力数据的数量;pti表示固定位置的第i个点的压力真值,pa;ti表示第i个点对应的时间,s。

22、可选地,当再生器内床层藏量达到稳态后,该方法还包括:继续运行,并在运行期间持续获取再生器2-1生成的再生烟气中co2浓度数据;然后每经过一个第二运行周期,根据已获得的多个co2浓度数据计算得到浓度标准差σco2,并根据σco2判断再生烟气污染物组成是否达到稳态;可选地,当σco2为0.5%以下,优选为0.2%以下,再生烟气污染物组成达到稳态;可选地,所述第二运行周期为1~20s,优选为1~5s;优选地,所述浓度标准差σco2计算所需的co2浓度数据个数为10~60个,优选为20~40个;优选地,当再生器内床层藏量达到稳态后,继续运行0~10倍的工业装置平均停留时间,然后获取所述再生烟气中co2浓度数据。

23、可选地,该方法还包括:在再生器内床层藏量处于稳态后,判断连续式催化裂化再生操作模拟评价系统的第一运行时间是否超过运行时间阈值,其中所述第一运行时间由稳态准备起始计;当第一运行时间未超过运行时间阈值时,系统继续运行;当第一运行时间超过运行时间阈值时,系统停止运行;以及当σco2为0.5%以上时,判断连续式催化裂化再生操作模拟评价系统第二运行时间是否超过运行时间阈值,其中所述第二运行时间由稳态准备起始计;当第二运行时间未超过运行时间阈值时,系统继续运行,当第二运行时间超过运行时间阈值时,系统停止运行;优选地,所述运行时间阈值为工业再生器中的颗粒平均停留时间的10~40倍;优选为15~30倍。

24、可选地,所述模拟结果数据包括再生烟气中二氧化碳浓度和一氧化碳浓度;所述的根据所述模拟结果数据判断所述再生模拟反应是否模拟成功,包括:根据以下式(6)得到的γ数值对所述模拟再生反应的烟气产物组成是否模拟成功进行判断:

25、γ=max[|co2-c′o2/co2|,|cco2-c′co2/cco2|,|cco-c′co/cco|]式(6);

26、当γ<5%,表示模拟成功;其中,co2表示工业装置再生烟气中氧气体积浓度,体积%;c'o2表示催化裂化再生操作模拟评价系统中再生烟气氧气体积浓度,体积%;cco2表示工业装置中再生烟气二氧化碳体积浓度,体积%;c'co2表示催化裂化再生操作模拟评价系统中再生烟气二氧化碳体积浓度,%;cco表示工业装置中再生烟气中一氧化碳体积浓度,体积%;c'co表示催化裂化再生操作模拟评价系统中再生烟气中一氧化碳体积浓度,体积%。

27、可选地,在模拟成功后,进行待生剂再生实验,采集再生结果数据;根据所述再生结果数据对再生实验的效果进行评价;可选地,所述再生结果数据包括烧碳强度sc,所述的根据所述再生结果数据对再生实验的效果进行评价,包括:根据以下式(7)得到再生实验的烧碳强度sc的数值,然后根据烧碳强度sc对再生实验的效果进行评价,其中sc的数值越大表示再生实验的效果越好:

28、

29、其中,sc的单位为kg/(t·h);c0表示待生剂碳含量,重量%;c2表示催化裂化再生操作模拟评价系统得到的再生剂碳含量,重量%;h表示再生器内床层静止高度,m;d表示再生器的密相段内径,m;ρs表示工业再生器内待生剂堆积密度,kg/m3。

30、可选地,所述变径螺旋盘管由贯通的中空管按圆锥螺旋线盘绕而成;且沿所述再生器壳体的轴线方向,所述变径螺旋盘管的盘绕直径由上至下逐渐增大形成为正立形状的圆锥,或者盘绕直径由上至下逐渐减小形成为倒立形状的圆锥,或者将多个所述变径螺旋盘管组合安装,所述组合安装的方式包括:一个变径螺旋盘管圆锥形状顶端连接另一个变径螺旋盘管圆锥形状顶端,或者一个变径螺旋盘管的圆锥形状底端连接另一个变径螺旋盘管的圆锥形状底端;可选地,所述变径螺旋盘管的盘管内径为3~8mm,每层盘管中心线螺纹距为3~15mm;所述变径螺纹盘管的管壁厚度为0.75~2mm;所述变径螺纹盘管的最大盘绕直径为再生器壳体内径的80~95%,其中所述最大盘绕直径是指所述变径螺纹盘管的圆锥形状的最大直径;可选地,所述中空管为无缝钢管;可选地所述中空管的形状为圆管或者方矩管。

31、可选地,所述再生器的壳体为等径筒体或变径筒体;所述再生器的壳体的横截面为圆形;优选地,所述再生器的壳体为变径筒体,所述变径筒体由同轴密封连接的上部圆柱状壳体和下部圆锥状壳体构成;所述换热介质内构件设置于所述再生器的上部圆柱状壳体内,并与所述上部圆柱状壳体同轴设置;所述再生剂出口设于所述下部圆锥状壳体的底部,所述再生剂出口与所述再生剂回收单元连通;可选地,所述上部圆柱形壳体的内径为30~100mm;高径比为1~50:1,优选为4~30:1;所述下部圆锥形壳体的底部锥角为60~150°,优选为90~120°。

32、可选地,所述待生剂储料加料单元包括待生剂料仓、加料螺杆、外压保护气结构和待生立管;所述加料螺杆包括空置段、加料段和传输段;所述外压保护气结构包括外压保护气壳体、压紧端盖和颗粒加料器壳体,所述外压保护气壳体套设于所述加料螺杆的空置段外部,压紧端盖设置于所述空置段的端部,所述压紧端盖与所述外压保护气壳体的第一端面之间通过保护气轴封密封;所述外压保护气壳体的内壁与所述加料螺杆的外壁之间具有间隙以围绕所述加料螺杆形成环形空腔,所述外压保护气壳体上开设有贯通内外的进气管和出气管,以使所述环形空腔通过所述进气管与气源连通,并通过所述出气管与所述外压保护气壳体外部连通;可选地,所述环形空腔的横向长度为0.5~8mm;可选地,所述保护气进气管上设有压力传感器和第一控制阀;所述保护气出气管上设置有背压阀;所述颗粒加料器壳体套设于所述加料螺杆的加料段外部,且所述颗粒加料器壳体的第一端面与所述外压保护气壳体的第二端面之间通过加料轴封密封;所述待生立管的入口端与所述加料螺杆的输送段连通,出口端延伸至所述再生器的壳体内部。

33、可选地,所述加料螺杆的空置段长度为50~300mm;所述输送段总长度为200~1000mm优选地,所述加料螺杆的输送段外部套设有固体预热器;优选地,经所述固体预热器预热后的待生剂的温度为10~550℃,优选为150~500℃;优选地,所述加料螺杆沿空置段至输送段具有倾斜角度,优选为-30~30°之间的任意倾斜角度;所述待生立管出口端位于所述换热介质内构件上方并与所述换热介质内构件顶部具有间隔,并且所述待生立管的入口端位于所述再生器的待生剂静态床层下方;可选地,所述系统还包括加热炉,所述加热炉设置于所述再生器外部;可选地,所述加热炉的数量为一个或多个。

34、可选地,所述系统还包括烧焦气体供应单元,所述烧焦气体供应单元包括稳压阀、气体流量计、气体预热器和气体分布器;所述气体预热器设有气体预热进口和气体预热出口,所述气体预热进口与烧焦气源连通,所述气体预热进口的气源引入管线上,沿气体流动方向依次设有所述稳压阀和气体流量计;优选地,经所述气体预热器预热后的烧焦气体的温度为10~300℃,优选为100~250℃;所述气体分布器设有烧焦气体进口和分布气孔,所述烧焦气体进口与所述气体预热器的预热气体出口连通;所述气体分布器由所述再生器的壳体下部延伸进入所述再生器内,所述气体分布器的分布气孔的出口朝向所述壳体的底部;优选地,所述气体分布器由所述再生器的上部柱状壳体的底部延伸进入所述再生器内,所述气体分布器的分布气孔的出口朝向所述再生器下部锥形壳体的底部。

35、可选地,所述系统还包括分析单元;所述分析单元包括烟气采样装置和尾气烟气分析仪;所述再生器还包括烟气过滤装置,所烟气过滤装置设置于所述再生器壳体内的上部;所述尾气烟气分析仪的烟气进口与所述烟气过滤装置的烟气出口连通;

36、所述再生器的壳体侧壁上设有烟气采集口,所述烟气采集口与所述烟气采样装置连通,优选地,沿所述再生器轴向在壳体侧壁的不同高度上设有多个烟气采集口;可选地,所述系统还包括再生剂回收单元,所述再生剂回收单元包括出料阀、出料仓、出料仓进气阀、出料仓背压阀、压力传感器和卸料阀;所述出料仓设置有再生剂进口、卸料出口、出料仓进气口和出料仓气体出口;所述再生剂进口与所述再生器的再生剂出口连通;所述出料仓进气口设于所述出料仓的上部,且所述出料仓进气口与气源的连通管线上设有所述出料仓进气阀;所述出料仓气体出口设置于所述出料仓顶部,并通过出气管线与外部环境连通,所述气体管线上设有所述出料仓背压阀,并且所述出料仓气体出口与所述出料仓背压阀之间设置有所述压力传感器。

37、可选地,在进行再生模拟反应过程中,该方法包括:使待生剂经由待生剂加料单元的加料出口进入所述再生器内;并经由烧焦气体供应单元向所述再生器内引入烧焦气体,在再生气器内对待生剂进行烧焦再生处理,得到再生烟气和再生剂;经由所述换热介质内构件的换热介质入口向所述变径螺旋盘管管内引入换热介质,使所述换热介质与所述再生器内物质进行热量交换;使所述再生烟气进入分析单元进行分析;使所述再生剂进入再生剂回收单元进行再生剂回收处理;优选地,所述烧焦气体中氧气的体积含量为0~100%,优选为0.5~25%;所述再生器内的反应条件包括:温度为500~800℃,压力为0.01~0.6mpa,优选0.2~0.5mpa;烧焦气体的体积空速为6~50000h-1,优选为200~3000h-1;待生剂的停留时间为1~240min,优选为2~60min;可选地,所述待生剂加料单元中加料螺杆向所述再生器进料的速度为0.1~20g/s,所述待生剂加料单元中加料螺杆的工作压力为0~0.5mpa。

38、通过上述技术方案,本公开提供了一种模拟催化裂化再生过程及再生效果评价方法,该方法采用连续式催化裂化再生操作模拟评价系统,可以实现连续稳态操作且适宜搭建在中小型实验室,与实际工业装置更为接近的模拟催化裂化完全再生过程,操作简便,从而能够更加准确方便地对不同再生作条件下的催化裂化再生烧焦效果进行评价。该方法在进行模拟前,预先确定模拟催化裂化再生过程的实验操作参数,有助于更接近实际工业装置情况。

39、并且本公开在再生器内设置变径螺旋盘管状的换热介质内构件,一方面,螺旋状的换热介质内构件具有较大的换热面积,通过向管内引入换热介质,可以取出再生烧焦过程的过剩热量,调节再生器内部温度,维持温度场稳定;另一方面变径螺旋盘管还可以起到调节再生器内部流场,破碎气泡,阻止气泡聚并成更大得到气泡,避免再生器内床层增高导致的节涌问题,维持流场稳定;并且沿再生器轴向上进行变径盘绕,增加了内构件的垂直高度,盘管呈现多层结构,还可以增加有效流通面积。

40、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!