一种流化床轻烃加工装置的再生器内补热设备的制作方法

1.本发明属于石油炼制技术领域,具体涉及一种流化床轻烃加工装置的再生器补热设备。

技术背景

2.近年来流化床轻烃加工装置发展迅速,逐渐成为丙烯、乙烯等化工原料重要的生产工艺。流化床轻烃加工装置主要包括流化床轻烃催化裂解装置、丙烷脱氢装置。

3.流化床轻烃催化裂解装置根据原料不同,可分为c3~c4裂解、石脑油裂解、重整抽余油裂解、柴油裂解或者混合轻烃裂解。与传统的催化裂化装置(fcc)相比,轻烃催化裂解装置主要特点如下:加工原料为轻质原料,主要包括低碳烷烃、烯烃或者轻质油,加工原料含s、n等污染物少;反应生焦量少,一般生焦率小于4w%;轻烃催化裂解装置反应所需热量大,剂油比一般大于20。由于生焦率低,反应需热量大,再生器往往不能实现热平衡。fcc装置的再生器热量过剩,需要设取热器将过剩热量取出;而轻烃催化裂解装置再生器热量欠缺,需要设置补热设备补充欠缺的热量。

4.中国专利cn106753511b提供了一种向轻烃和轻质油催化裂解装置再生器补热的补热器,在再生器旁设置补热器,补热器内设置燃料分布器与预燃烧介质分布器。从再生器引催化剂进入补热器,补热器内注入燃料油,燃料油在贫氧与低温条件下转为焦炭附着在催化剂上,催化剂携带焦炭返回再生器进燃烧,满足再生器热平衡要求。

5.美国kbr公司的superflex

tm

工艺、aco工艺、k-cot工艺均为流化床轻烃裂解工艺,都采用了正流式两器结构。三种工艺依靠反应的生焦量均不能以满足热平衡要求,再生器需要外补热量。而其解决方案是通过燃料油喷枪向再生器催化剂井以及密相床喷入燃料油。

6.同样的,流化床丙烷脱氢装置,脱氢反应生成的焦炭较少,送至再生器燃烧产生的热量不足以维持装置热平衡,目前主要的解决方案也是向再生器注入燃料油以补充热量。

7.上述专利以及现有再生器补热的解决方案,都是补引燃料油,将燃料油直接或者间接注入再生器,利用燃料油燃烧放热满足热平衡要求。外补燃料油一般选用柴油、蜡油、回炼油等,利用燃料油补燃有以下缺点:

8.1.装置处理原料低s、低n,由于生焦量少,转移至焦炭的s、n更少,焦炭燃烧后的再生烟气中sox、nox含量很少,后续可不设烟气脱硫、烟气脱硝设施。而外补燃料油为劣质油,s、n含量高,补燃后再生烟气需配套设置脱硫、脱硝设施,投资、操作成本增加。

9.2.外补燃料油燃烧的温度不易控制,存在局部温度过高的问题;燃料油燃烧生成h2o,催化剂水热失活的风险增高。

技术实现要素:

10.为解决以上问题,本发明提供了一种流化床轻烃加工装置的补热设备与方法,以解决现有技术中再生器补热技术的弊端。

11.为实现上述目的,本发明采用的技术方案为:

12.一种流化床轻烃加工装置的再生器内补热设备,包括再生器,主风分布管,主风管线,其特征在于:还包括电加热器,所述电加热器设置于再生器床层加热催化剂;所述电加热器包括高温电热丝、耐磨套管、耐磨套管支撑件、防爆电缆和电源;高温电热丝安装在耐磨套管内;防爆电缆在耐磨套管的一端与高温电热丝连接,防爆电缆另一端连接电源,电源为高温电热丝供电。

13.本发明一种流化床轻烃加工装置的再生器内补热设备,其进一步特征在于:所述的电加热器至少包含一根高温电热丝与耐磨套管。所述高温电热丝和耐磨套管最多可以设置100根。

14.本发明一种流化床轻烃加工装置的再生器内补热设备,其进一步特征在于:所述耐磨套管为直管或弯管,外衬耐磨衬里,可经受流化催化剂的冲蚀。耐磨套管可以为光管结构,可以为t型翅片管结构,可以为肋片管结构,可以为光管表面布置传热钉结构,优选为肋片管结构,强化传热。

15.本发明一种流化床轻烃加工装置的再生器内补热设备,其进一步特征在于:所述电加热器与流化态催化剂接触,利用电加热器加热催化剂,向再生器补充热量,维持再生器温度为650℃~800℃,优选温度685~720℃。

16.本发明一种流化床轻烃加工装置的再生器内补热设备,其进一步特征在于:所述电加热器还设置在主风管线上,加热注入再生器的主风,然后经过主风分布管或主风分布板进入再生器。

17.本发明与现有技术相比的优点是:

18.1.本发明为采用流化床技术的轻烃催化裂解、丙烷脱氢等装置再生器提供一种新的可供选择补热设备以及补热方法。

19.2.采用本发明后,再生器烟气后续处理设施(烟气脱硝单元、烟气脱硫单元)规模可大幅缩小,甚至可以不设。

20.3.本发明为装置改造提供了一种供选择的方案。如果老旧装置再生器的补燃能力不足,或者由于补燃油劣质化,烟气处理系统能力不足,或者装置主风机能力不够,均可采用本发明,改造内容少,改造费用低。

21.4.本发明提供的电加热器如果采用绿电资源,可大幅降低装置的碳排放指标。

22.下面结合附图和具体实施方式对本发明作进一步的详细说明,但并不限制本发明的使用范围。

附图说明

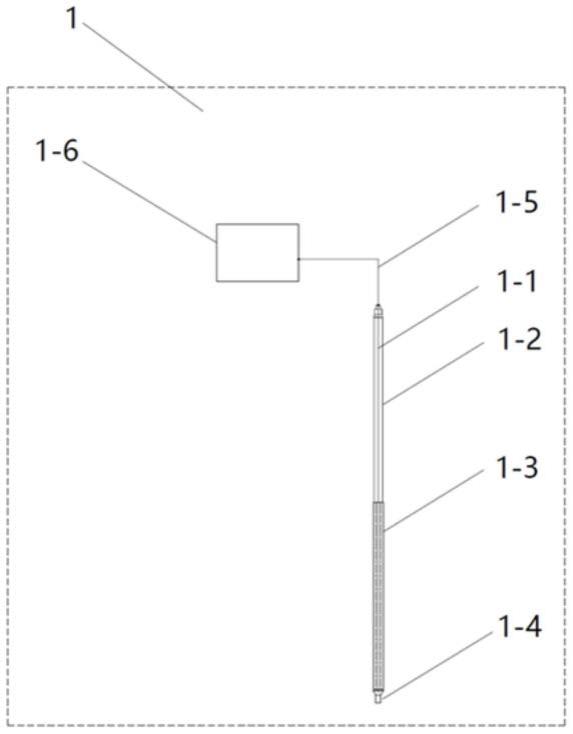

23.图1为本发明一种电加热器结构示意图;

24.图2为本发明流化床轻烃加工装置的再生器内补热设备示意图;

25.图3为本发明另一种流化床轻烃加工装置的再生器内补热设备示意图。

26.其中所示附图标记为:1-电加热器,2-再生器,3-主风分布管,4-主风管线,1-1电热丝,1-2耐磨套管;1-3肋片;1-4支撑件;1-5防爆电缆;1-6电源。1-1-电热丝,1-2-耐磨套管,1-3-肋片,1-4-支撑件,1-5-防爆电缆,1-6-电源。

具体实施方式

27.下面结合附图1-3对本发明作进一步说明,附图为本发明的一种实现形式。

28.本发明提出的一种流化床轻烃加工装置再生器内补热设备与方法,将电能转化为热能,再将热能传递给再生器。电能转化为热能的设备为电加热器1,如附图1所示,电加热器1由电热丝1-1、耐磨套管1-2、肋片1-3、支撑件1-4、防爆电缆1-5、电源1-6组成,电源1-6可采用380v/ac电,也可采用6000v或10000v高压av电,电源通过防爆电缆1-5连接电热丝1-1,电热丝1-1选用高温电热丝,可产生约1000℃的高温;电热丝1-1安装在耐磨套管1-2内,耐磨套管1-2一方面保温电热丝,一方面用于传递热量,肋片1-3附着于耐磨套管1-2表面,起到强化传热作用。电源1-6可同时为多组电热丝1-1供电。

29.如附图2所示,电加热器1首选安装在催化剂床层中,耐磨套管1-2凭借支撑件1-4以及其它安装辅助件(例如焊接件类)固定在再生器中,防爆电缆1-5在再生器2外部,根据装置规模以及电热丝功率,选择合适的电热器根数,并配备合适的电源等级;耐磨套管1-2在再生器的位置需要考虑流化床状态,优先安装在流化稳定区域,例如,要避免安装在主风分布管上方约1m的不稳定区域内。

30.另外,如附图3所示,可选择将少量的耐磨套管1-2(含电热丝1-1)安装在主风管线4中,将热量传递给主风,再通过主风将热量传给再生器的催化剂床层。该方案主要作为补热辅助手段:主风的温度不宜高于700℃,目的是控制主风分布管3不选用过高材质(一般选用304);电加热器1,将主风温度升高20~40℃是合理的选择。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1