一种生物质水相制航油有机废液的能量利用方法

1.本发明涉及可再生能源生物质转化利用过程中的能量利用领域,特别是涉及一种生物质水相制航油有机废液的能量利用方法。

背景技术:

2.随着航空业的迅猛发展,世界航空燃料的需求量快速增长,而另一方面,随着化石能源的日益紧缺,全球变暖日趋严峻,利用可再生的生物质能尤其是农林废弃物制备航空燃料,不仅有利于降低石油消耗,而且减少温室气体排放,因此受到越来越广泛关注。生物质水相转化制备航油是生物航油的技术途径之一,其可以利用农林废弃物为原料,在温和的条件下通过水解实现纤维素半纤维素的转化获得含氧前体,并进一步通过加氢脱氧提质获得生物航油。而且生物质中木质素通过水相转化为航油段的芳烃和环烷烃的技术也进一步增加了生物质航油产率。但是生物质水相转化过程中,部分有机质不能完全转化为航油产品,导致存在大量的有机废液以及固体残渣有待合理利用,从而进一步提高系统能量利用效率。另一方面,生物质水解以及半纤维素转化为糠醛后的分离浓缩需要消耗大量的水蒸气。因此,合理利用有机废液和固体残渣对提高系统能量效率具有重要意义。

3.综合上述问题,为了提高生物质水相转化制备航油系统的能量效率,有效利用残余的有机质,充分利用可再生能源,并减少废水排放带来的环境影响,本发明提出了一种生物质水相制航油有机废液的能量利用方法。

技术实现要素:

4.本发明目的是针对背景技术中存在的问题,提出一种生物质水相制航油有机废液的能量利用方法。

5.本发明的技术方案,包括以下具体步骤:

6.s1、将生物质水相转化为航油后剩余的有机废液经合成气冷却器预热后送入太阳能集热器,经太阳能集热器将有机废液加热到350-500℃,从液相转化为气相;

7.s2、将预热后富含水蒸气的有机气体送入太阳能催化重整反应器,有机气体逐级通过多级催化反应室和太阳能加热室,将有机废液转化为含有h2/co/co2/ch4/c2h4小分子气体的合成气;

8.s3、从太阳能催化重整反应器出口排出的合成气进入合成气冷却器,将合成气冷却至80℃以下进行气、液分离;生成含有co/h2/co2/ch4/c2h4不凝性气体与含有未转化的大分子有机物的冷凝水;

9.s4、脱水干燥的不凝性气体送入变压吸附装置,将h2与其它气体co/co2/ch4/c2h4进行分离;获得的h2送入生物质水相转化制航油系统,在加氢提质单元用于含氧中间体的加氢脱氧过程,其它气体co/co2/ch4/c2h4送入生物质水相转化制航油系统的燃烧单元用于燃烧,加热生产200℃以上的水蒸气;

10.s5、水蒸气送入生物质水相转化制航油系统的生物质水解单元,为生物质水解过

程供热和糠醛的汽提浓缩;

11.s6、经生物质水解单元,生物质发生水解和水相转化生成水解含氧中间体和残余物,残余物经液固分离器将有机废液和固相残渣分离。

12.优选的,s2中重整反应器的上部间隔布置玻璃透射窗和太阳能吸热板;重整反应器内部布置有光热催化剂薄膜,组成多级催化反应室和太阳能加热室;

13.在催化反应室中,太阳能经透射窗直接投射到催化剂薄膜上,气体流过催化剂薄膜,在光辐射作用下,有机组分与水蒸气进行光热催化重整反应;流过布置有太阳能吸热板的太阳能加热室,维持重整反应器内光热反应温度。

14.优选的,s2中催化剂薄膜以tio2和al2o3为载体,载体上负载ni、mn、cu、co和pt金属物质,具有光-热协同性能的复合型催化剂。

15.优选的,s2中太阳能催化重整反应器通过玻璃透视窗透射太阳能进行光-热催化反应,太阳能吸热板将太阳辐射能转化为热能加热反应物并维持反应器温度在350-600℃。

16.优选的,生物质包括农业秸秆、林业废弃物。

17.优选的,有机废液为生物质水相转化为航油后的残余液相有机物与水,来自液固分离器。

18.优选的,s3中合成气冷却器的出口冷凝水一部分循环作为水解介质,一部分净化后排出系统。

19.优选的,s6中经液固分离器分离得到的固体残渣送入燃烧单元用于燃烧。

20.与现有技术相比,本发明具有如下有益的技术效果:

21.1、本发明利用太阳能的光热协同催化作用,将生物质水相转化制航油的残余有机废液进行催化重整制取富氢合成气,为生物质水相转化的含氧前驱体的加氢提质制航油提供氢源。

22.2、利用合成气其它可燃气体燃烧,为生物质水相转化制航油系统提供热源。不仅提高生物质制备航油系统的能量利用效率,减少废水排放带来的环境影响,而且避免了生物质制备航油系统所需的氢源和热源对不可再生资源的消耗。

附图说明

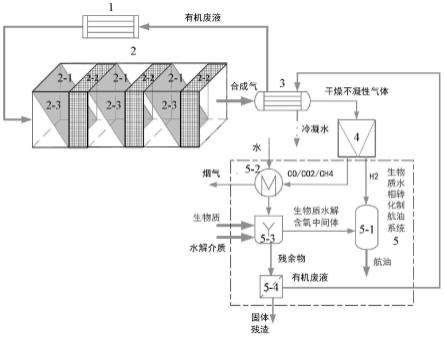

23.图1为本发明方法的工艺图。

24.附图标记:1、太阳能集热器;2、太阳能催化重整反应器;2-1、透射窗;2-2、太阳能吸热板;2-3、光热催化剂薄膜;3、合成气冷却器;4、变压吸附装置;5、生物质水相转化制航油系统;5-1、加氢提质单元;5-2、燃烧单元;5-3、生物质水解单元;5-4液固分离器。

具体实施方式

25.如图1所示的一种生物质水相制航油残余有机废液的能量利用工艺系统,包括太阳能集热器1、太阳能催化重整反应器2、合成气冷却器3、变压吸附装置4和生物质水相转化制航油系统5。

26.利用上述系统,通过步骤一,将生物质水相转化制航油系统5中生物质水相转化为航油后剩余的有机废液经合成气冷却器3预热后送入太阳能集热器1,经太阳能集热器加热有机废液到350-500℃,从液相转化为气相;

27.步骤二,预热后富含水蒸气的有机气体进入太阳能催化重整反应器2,太阳能经透射窗2-1直接投射到重整反应器内部布置的催化剂薄膜上,气体流过催化剂薄膜2-3,在光辐射作用下,有机气体与水蒸气进行光热催化重整反应;并流过布置有太阳能吸热板2-2的太阳能加热室,维持太阳能催化重整反应器2内光热反应温度,有机气体逐级通过多级催化反应室和太阳能加热室,将有机废液转化为含有h2/co/co2/ch4/c2h4小分子气体的合成气;

28.步骤三,从太阳能催化重整反应器2出口排出的合成气进入合成气冷却器3,将合成气冷却至80℃以下实现进行气、液分离;生成含有h2/co/co2/ch4/c2h4不凝性气体与含有未转化的大分子有机物的冷凝水。

29.步骤四,脱水干燥的不凝性气体送入变压吸附装置4,将h2与其它气体co/co2/ch4/c2h4进行分离。获得的h2送入生物质水相转化制航油系统5,在加氢提质单元5-1用于含氧中间体的加氢脱氧过程,其它气体co/co2/ch4/c2h4送入生物质水相转化制航油系统5的燃烧单元5-2用于燃烧,加热生产200℃以上的水蒸气。

30.步骤五,水蒸气送入生物质水相转化制航油系统5的生物质水解单元5-3,用于生物质水解过程供热和糠醛的汽提浓缩。

31.步骤六,经生物质水解单元5-3,生物质发生水解与水相反应转化生成含氧中间体和有机残余物,有机残余物经液固分离器5-4分离有机废液和固相残渣。

32.所述的催化剂薄膜以tio2和al2o3为载体,载体上负载ni、mn、cu、co和pt金属物质,具有光-热协同性能的复合型催化剂。

33.所述的太阳能催化重整反应器2通过玻璃透视窗透射太阳能进行光-热催化反应,同时太阳能吸热板将太阳辐射能转化为热能加热反应物并维持反应器温度在350-600℃。

34.所述的生物质包括农业秸秆、林业废弃物。

35.所述的有机废液为生物质水相转化为航油后的残余液相有机物与水,来自液固分离器5-4。

36.所述的合成气冷却器3出口冷凝水一部分循环作为水解介质,一部分净化后排出系统。

37.所述的经液固分离器5-4分离得到的固体残渣也送入燃烧单元5-2用于燃烧。

38.实施例1

39.以玉米秸秆为生物质原料,进入生物质水相转化制航油系统5制备航油,剩余的有机废液浓度5.6wt%,经给料泵加压到4mpa进入合成气冷却器3预热到350℃,再送入太阳能集热器1,有机废液加热为500℃有机气体,太阳能催化重整反应器2的催化剂薄膜材料组分为ni/tio

2-al2o3,其中nio、tio2和al2o3质量份额分别为20%、20%和60%;通过太阳能加热室催化重整反应温度维持在500℃,反应器压力为4mpa,获得合成气富氢气体浓度55.5%,氢产率94g/kg有机物;反应后有机废液冷凝水的剩余有机物浓度《200ppm。

40.实施例2

41.以玉米秸秆为生物质原料,进入生物质水相转化制航油系统5制备航油,剩余的有机废液浓度4.4wt%,经给料泵加压到23mpa进入合成气冷却器3预热到350℃,再送入太阳能集热器1,有机废液加热为600℃有机气体,太阳能催化重整反应器2的催化剂薄膜材料组分为ni/tio

2-al2o3,其中nio、tio2和al2o3质量份额分别为20%、20%和60%;通过太阳能加热室催化重整反应温度维持在600℃,反应器压力为23mpa,获得合成气富氢气体浓度

55.9%,氢产率95g/kg有机物;反应后有机废液冷凝水的剩余有机物浓度《1000ppm。

42.实施例3

43.以玉米秸秆为生物质原料,进入生物质水相转化制航油系统5制备航油,剩余的有机废液浓度5.7wt%,经给料泵加压到1mpa进入合成气冷却器3预热到350℃,再送入太阳能集热器1,有机废液加热为500℃有机气体,太阳能催化重整反应器2的催化剂薄膜材料组分为pt-ni/tio

2-al2o3,其中pt、nio、tio2和al2o3质量份额分别为1%、19%、20%和60%;通过太阳能加热室催化重整反应温度维持在500℃,反应器压力为1mpa,获得合成气富氢气体浓度64.1%,氢产率121g/kg有机物;反应后有机废液冷凝液的剩余有机物浓度《200ppm。

44.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本发明宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1