一种增产重石脑油的两段加氢裂化方法和系统与流程

本发明属于石油炼制,涉及一种加氢裂化方法,特别是涉及一种加工劣质原料多产重石脑馏分的加氢裂化方法。

背景技术:

1、随着世界能源结构发生变化,炼化企业的转型升级势在必行,其中油转化技术已成为主流发展方向。加氢裂化技术可将大分子反应物通过开环、断链等反应生产轻质产品进而改变产物结构,成为炼化企业的核心枢纽装置。加氢裂化技术的研究热点主要呈现三个方面:一是适应原料劣质化,可加工更为劣质的原料(密度大、终馏点高或者硫、氮以及芳烃等杂质含量高)使得企业获得更高的经济效益,然而劣质化的原料势必提高加工难度,尤其是使精制反应温度不断提高进而影响装置的运行周期;二是装置大型化是炼化行业发展的必然趋势,可以节约占地成本、设备成本以及运营管理成本,而两段法加氢裂化就是加氢裂化工艺大型化的发展趋势,但是常规两段全循环加氢裂化工艺二段循环油不再经历精制过程而直接循环至分馏部分,导致部分难发生反应的稠环芳烃在系统内循环累积进而影响装置长周期稳定运转;三是两段全循环加氢裂化工艺重石脑油选择性存在上限,在大型化趋势下重石脑油收率即使只有微小的提升,也会带来显著的经济效益。

2、cn103773450a公开了一种加工劣质原料的加氢裂化方法,劣质原料先通过加氢精制反应进行脱硫、脱氮以及芳烃饱和,后经过气液分离器,液相中的尾油馏分进入加氢裂化反应器,裂化反应器上部装填芳烃强转化催化剂、下部装填较强烷烃裂化能力的催化剂。通过上述设计实现加工劣质原料同时改善加氢裂化产品质量的积极效果。但该流程并非两段循环工艺,不具备大型化加氢裂化的条件,同时无法实现最大量生产重石脑油馏分。

3、cn107345154a公开了一种加氢裂化方法,该方法适所用的加氢裂化催化剂采用的改性y型分子筛,其性质如下:相对结晶度为110%~150%,sio2/al2o3摩尔比为10~50,晶胞参数为2.436~2.445nm,总孔体积为0.55~1.0ml/g,介孔孔体积占总孔体积的70%以上。该加氢裂化催化剂主要改善的是加氢裂化段处理劣质原料的能力,不能缓解劣质原料对于加氢精制反应区的压力。

4、cn102876371a公开了针对劣质原料的加氢裂化方法,该方法的特征在于加氢精制生产油与氢气逆向进入加氢裂化反应器,加氢裂化催化剂床层声部设置了若干的帽罩塔板和筛孔塔板,起到液封和强化传质的作用,避免硫化氢、氨气和加氢裂化催化剂接触,同时塔板对精制油有再分配的作用,使精制油均匀的进入催化剂床层。本发明方法有利于裂化催化剂活性的发挥,增加轻质油品的收率,延长加氢裂化催化剂的使用寿命。然而该方法对于延长最大量生产重石脑油的两段加氢裂化装置的运行周期效果有限。

技术实现思路

1、针对现有加氢裂化工艺中存在的问题,本发明提供一种增产重石脑油的两段加氢裂化方法和系统,所述方法通过优化工艺流程与催化剂级配方案,可以在实现延长装置平稳运行周期的基础上提高重石脑油馏分的收率。

2、一、本发明提供一种增产重石脑油的两段加氢裂化方法,包括以下步骤:

3、s1、在加氢精制条件下,原料油与氢气混合进行加氢精制反应,反应后得到的加氢精制料流经分离后得到第一加氢精制料流和第二加氢精制料流;

4、s2、步骤s1得到的第一加氢精制料流和氢气进入第一加氢裂化反应器,与反应器内装填的催化剂接触,反应后得到第一加氢裂化料流经分离后分别得到气体、轻石脑油、重石脑油和尾油;

5、s3、步骤s1得到的第二加氢精制料流、步骤s2得到的尾油进入第二加氢裂化反应器,在氢气和加氢裂化催化剂接触进行反应,反应后得到第二加氢裂化料流;

6、s4、步骤s3得到的第二加氢裂化料流经轻重组分分割后得到轻质第二加氢裂化料流和重质第二加氢裂化料流,重质第二加氢裂化料流循环与原料油一起进行加氢精制反应,轻质第二加氢裂化料流循环回与第一加氢裂化料流进行分离。

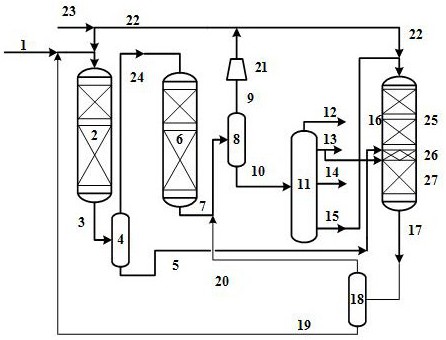

7、二、本发明提供一种增产重石脑油的两段加氢裂化系统,包括按照一定方式连接的加氢精制反应器、第一分离器、第一加氢裂化反应器、气液分离器、第二分离器、第二加氢裂化反应器、第三分离器,其中:

8、加氢精制反应器,其用于接收原料油与氢气,与其中的加氢精制催化剂接触进行加氢精制反应后得到加氢精制料流;

9、第一分离器,其用于接收来自加氢精制反应器的加氢精制料流并对其进行轻重组分切割,分离后得到第一加氢精制料流和第二加氢精制料流;

10、第一加氢裂化反应器,其用于接收来自第一分离器的第一加氢精制料流和氢气,与其中的催化剂接触反应后得到第一加氢裂化料流;

11、气液分离器,其用于接收并分离来自第一加氢裂化反应器的第一加氢裂化料流,分离后得到气相料流和液相料流;

12、第二分离器,其用于接收并分离来自气液分离器的液相料流,分离后得到气体、轻石脑油、重石脑油和尾油;

13、第二加氢裂化反应器,其用于接收来自第二分离器的尾油、来自第一分离器的第二加氢精制料流、及任选的来自第二分离器的轻石脑油,与其中的催化剂接触反应后得到第二加氢裂化料流;

14、第三分离器,其用于接收来自第二加氢裂化反应器的第二加氢裂化料流,并对其进行轻重组分切割,轻质第二加氢裂化料流和重质第二加氢裂化料流,重质第二加氢裂化料流经管线进入加氢精制反应器,轻质第二加氢裂化料流经管线进入气液分离器。

15、与现有技术两段加氢裂化工艺相比较,本发明提供的增产重石脑油的两段加氢裂化方法和系统能够带来如下技术效果:

16、(1)将加氢精制反应得到的加氢精制料流进行轻重组分切割,第一加氢精制料流依次经加氢精制反应器、第一加氢裂化反应器和第二加氢裂化反应器进行处理,而第二加氢精制料流优选先进入第二加氢裂化反应器的中下部,通过设置的加氢精制催化剂与加氢裂化催化剂进行处理,第二加氢裂化反应器得到的产物再次进行轻重切割,将重质第二加氢裂化料流经管线循环至加氢精制反应器,上述工艺流程设计可以降低加氢精制反应器的操作苛刻度,仅需控制第一加氢精制料流的氮含量满足第一加氢裂化反应器的进料要求即可,极大的缓解了加氢精制反应器的加工难度,解决了由于劣质原料因氮含量与芳烃含量高且难脱除,加氢精制过程要在苛刻度较高的操作条件下操作,需要不断提高反应温度以进行温度补偿进而导致装置运转周期缩短的问题,以及加氢精制反应器出口物料温度过高,与加氢裂化反应器所需操作温度不匹配的问题,可以大幅延长装置运行周期。

17、(2)本发明提供的增产重石脑油的两段加氢裂化方法中,在第二加氢裂化反应器内设置加氢精制催化剂床层,有利于实现反应器中的稠环芳烃进行部分芳烃饱和,同时重质第二加氢裂化料流经管线进入加氢精制反应器,也解决了传统两段全循环加氢裂化工艺中稠环芳烃累积的问题。

18、(3)申请人发现,加氢裂化反应在裂化反应区域存在动态抑制导向现象,即在全馏分反应物的加氢裂化反应过程中,引入馏程a~b℃的物质会促进馏程<b℃的物质反应,而抑制馏程>b℃的物质反应。申请人基于上述发现,通过优化第二加氢裂化反应器功能区域与加氢裂化反应路径,在延长装置运转周期的同时显著提高重石脑油的选择性。将轻石脑油由加氢精制催化剂床层ii和加氢裂化催化剂床层iii之间的进料口引入第二加氢裂化反应器,第二加氢精制料流由加氢裂化催化剂床层i和加氢精制催化剂床层ii之间的进料口进入第二加氢裂化反应器,使得在加氢精制催化剂床层ii下部的反应器区域内形成一个轻石脑油与重馏分反应物高浓度区,促进重馏分反应物向重石脑油方向反应的发生,降低重石脑油馏分向轻石脑油馏分反应的倾向,进一步增加重石脑油产品选择性。

- 还没有人留言评论。精彩留言会获得点赞!