一种上游MDEA净化处理的焦炉尾气深冷分离装置的制作方法

本发明能够分离从上游mdea净化处理的焦炉尾气,运用膨胀、节流双循环制冷工艺分离含有一氧化碳、氢气、甲烷和少量氮气的深冷分离装置,属于低温气体分离领域。

背景技术:

1、焦炉煤气由于可成分较多,属于高热值煤气,粗煤气或荒煤气。是指用几种烟煤配制成炼焦用煤,在炼焦炉中经过高温干馏后,在产出焦炭和焦油产品的同时所产生的一种可燃性气体,是炼焦工业的副产品。焦炉气是混合物,其产率和组成因炼焦用煤质量和焦化过程条件不同而有所差别,一般每吨干煤可生产焦炉气300~350m3(标准状态)。其主要成分为氢气、甲烷、一氧化碳、c2以上不饱和烃、二氧化碳、氧气、氮气等。其中的氢气和一氧化碳可用于作用化工合成工艺的原料。随着新技术的发展,合成工艺对co和h2的纯度要求逐渐增加。目前co提纯分离方法主要有深冷分离法、物理吸收法、变压吸附法和膜分离法等,其中深冷分离法是利用气体沸点组成的差异通过低温精馏的方法实现气体的分离,与其它方法相比具有处理量大、分离效率高、运行成本低、占地面积小和投资少等优势。

2、目前,co和h2深冷分离方法所发表的专利大多都是co/h2两元组分的单塔流程,其分离获得到co纯度最大达到98.5%,纯度比较低,无法满足高纯度co产品气(≥99%以上)的要求。目前也有专利有多塔分离氢气、氮气和甲烷,获得到纯度co产品气(≥99%以上),但是流程上的采用单级的氮循环制冷,没有采用液氮节流和气氮膨胀的双循环制冷工艺,能耗上消耗较大,在变工况的可调节性也略显不足。

技术实现思路

1、本发明的目的在于:从上游mdea净化处理的焦炉尾气,运用膨胀、节流双循环制冷工艺分离含有一氧化碳、氢气、甲烷和少量氮气的深冷分离装置及方法,分离获得的co纯度比较高,达到99%以上,其中h2和ch4含量均小于50ppm,回收率比较高,满足多种合成装置对co的纯度要求。同时,优化冷量补充方案,节省能耗,降低了设备运行成本;优化动设备的配置,节省成本投资。

2、为实现上述目的,本发明可采取下述技术方案:

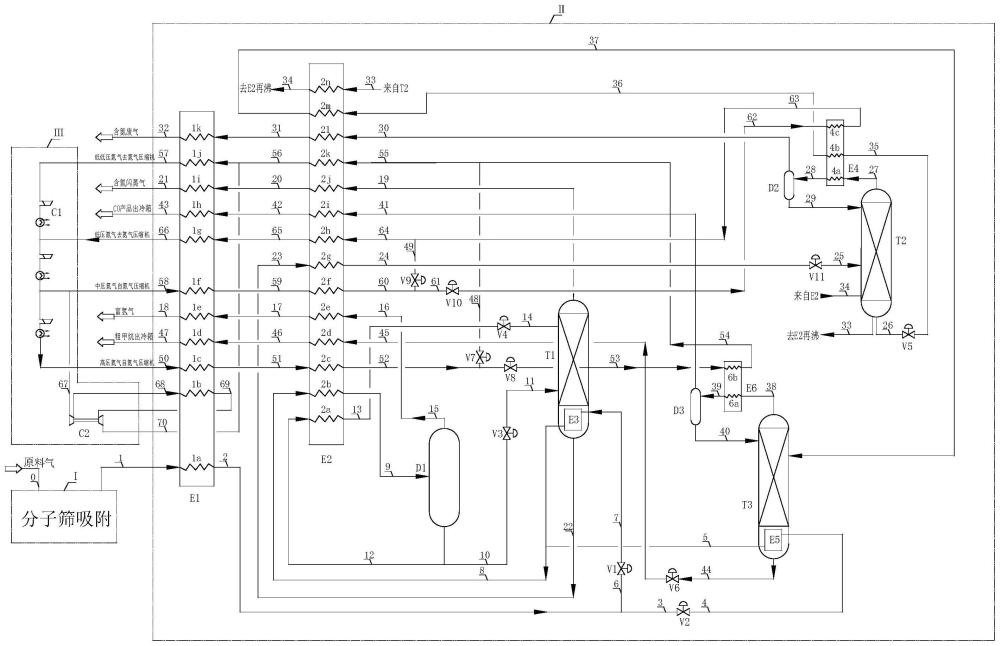

3、一种上游mdea净化处理的焦炉尾气深冷分离装置,该焦炉尾气至少含有一氧化碳、氢气、甲烷和少量氮气的混合气体,其特征在于:所述分离装置包括分子筛吸附单元,深冷分离装置冷箱单元,氮气制冷循环单元三部分,其中分子筛吸附单元与焦炉尾气通过管道连接,分子筛吸附单元后方与深冷分离装置冷箱单元的入口第一管道相连接,引入深冷分离装置冷箱进行处理,深冷分离装置冷箱单元与氮气制冷循环单元之间通过管道连接,所述深冷分离装置冷箱单元集成包括:第一主换热器第二主换热器、气提塔、气提塔再沸器、脱氮塔、脱甲烷塔、脱甲烷塔再沸器、脱甲烷塔冷凝器、氢气分离罐、脱氮塔回流罐、脱甲烷塔回流罐、还包括设备连接所需要的管道、节流阀门,其中第一主换热器中设置了流道1a~1k共11个流道、第二主换热器中设置了流道2a~2n共14个流道,所述氮气制冷循环单元包括氮气压缩机和氮气增压膨胀机。

4、作为优选:所述深冷分离装置冷箱单元入口管道与第一主换热器的流道1a相连通,并在流道1a中冷却后通过第二管道后分为两根管道,一根第三管道经过第二阀门进入脱甲烷塔再沸器,用于焦炉尾气对塔底液体进行加热,加热后通过第五管道与第八管道,另一根第六管道经过第一阀门,与气提塔再沸器出口第八管道相连,进入气提塔再沸器,用于焦炉尾气对塔底液体进行加热,气提塔再沸器通过第八管道与第二主换热器流道2b相连,经换热器冷却冷凝后的气体在氢气分离罐中进行分离。

5、作为优选:所述分离罐顶部通过第十五管道与第二主换热器的流道2e和第一主换热器流道1e相连接,将分离出来的富氢气复热至常温后出冷箱,氢气分离罐底部管道分为两股,一股第十管道经过第三阀门节流后进入气提塔,另一股第十二管道与第二主换热器流道2a相连,液体经过第四阀门节流后进入气提塔,两股流体的比例可根据气提塔的气液比进行调节。

6、作为优选:所述气提塔的塔下部内腔设置气提塔再沸器,用于塔底液体的加热,设备分别与管道相连通,用于焦炉尾气为气提塔提供再沸热量;该塔顶部通过第十九管道依次与第二主换热器流道2j和第一主换热器流道1i相连接,将分离出来的闪蒸气复热至常温后出冷箱,塔底部管道与第二主换热器流道2g相连,经过第十一阀门节流后进入脱氮塔脱除氮气。

7、作为优选:所述脱氮塔的塔顶部通过第二十七管道与脱氮塔冷凝器的流道4a进口相连接,经脱氮塔冷凝器被循环氮气节流和自身塔釜液节流冷却后,脱氮塔冷凝器的流道4a出口通过第二十八管道与脱氮塔回流罐相连接;脱氮塔回流罐的上端第三十管道依次与第二主换热器流道2l和第一主换热器流道1k相连接,将分离出来的含氮废气复热至常温后出冷箱,该塔下端第二十六管道经过第五阀门后依次通过脱氮塔冷凝器的流道4b和第二主换热器的流道2m后,在流道2m出口通过第三十七管道与脱甲烷塔脱除甲烷连接。

8、作为优选:所述脱甲烷塔具体特征在于:该塔下部内腔设置气脱甲烷塔再沸器,用于塔底液体的加热,设备分别与焦炉尾气管道相连通,用于焦炉尾气为脱甲烷塔提供再沸热量;该塔底部通过第四十四管道依次与第二主换热器流道2d和第一主换热器流道1d相连接,将分离出来的粗甲烷气复热至常温后出冷箱,该塔顶部通过第三十八管道与脱甲烷塔冷凝器的流道6a进口相连接,经脱甲烷塔冷凝器被循环氮气冷却后,脱甲烷塔冷凝器的流道6a出口通过第三十九管道与脱甲烷塔回流罐相连接;脱甲烷塔回流罐的上端第四十一管道依次与第二主换热器流道2i和第一主换热器流道1h相连接,将分离出来的高纯度co复热至常温后出冷箱。

9、作为优选:所述第一主换热器的流道1c和第二主换热器的流道2c依次与氮气制冷循环单元氮气压缩机c1高压氮气出口第五十管道相连接,高压氮气出第二主换热器后,分为两根支管,其中一根第五十三管道与第二节流阀相连,节流成为低压氮气进入脱甲烷塔冷凝器6b流道,冷却脱甲烷塔塔顶气,出脱甲烷塔冷凝器的氮气与另一根第四十八管道与第一节流阀后回合成为第五十五管道后,依次与第二主换热器的流道2k和第一主换热器的流道1j相连接,将氮气复热至常温后去氮气压缩机c1,所述氮气制冷循环单元氮气压缩机c1中压氮气出口第五十八管道的中压氮气,依次与第一主换热器的流道1f和第二主换热器的流道2f相连通,中压氮气出第二主换热器后,分为两根支管,其中一根第六十一管道与节流阀相连,节流成为低压氮气进入脱氮塔冷凝器4c流道,冷却脱氮塔塔顶气,出脱氮塔冷凝器的氮气与另一根第四十九管道与第三节流阀后回合成为第六十四管道后,依次与第二主换热器的流道2h和第一主换热器的流道1g相连接,将氮气复热至常温后去氮气压缩机c1,所述氮气制冷循环单元氮气增压膨胀机c2增压端增压氮气出口管道的增压氮气,与第一主换热器的流道1b相连通,增压氮气出第一主换热器后,通过第六十九管道进入氮气增压膨胀机c2膨胀端,膨胀后的氮气通过第七十管道与第五十六管道汇合,与第一主换热器的流道1j相连接,将氮气复热至常温后去氮气压缩机c1。

10、作为优选:所述第一主换热器、第二主换热器、气提塔再沸器、脱氮塔冷凝器、脱甲烷塔再沸器、脱甲烷塔冷凝器均采用板翅式换热器,所述气提塔为泡罩塔、脱氮塔为填料精馏塔、脱甲烷塔为填料精馏塔。

11、本发明的积极效果是:上述方案深冷分离装置设置一个分离罐,三个精馏塔,分别为氢气分离罐、气提塔采用浮阀塔、脱氮塔采用填料塔、脱甲烷塔用填料塔。浮阀塔操作弹性比较好,填料塔分离效率高,装置分离获得的co纯度比较高,达到99%以上,其中h2和ch4含量均小于50ppm,回收率比较高,满足合成装置对co的纯度要求。

12、本发明进一步的积极效果是:上述技术方案采用焦炉尾气本身节流至冷、同时运用液氮节流和气氮膨胀双循环,产生多压力位提供不同温位的冷量,优化了冷量补充方案,总体达到节省能耗目的,降低了装置运行成本。

13、本发明进一步的积极效果是:上述技术方案采用氮气节流膨胀双循环制冷系统,单独设置氮气压缩机、增压膨胀机闭式循环制冷流程,无需技术要求比较高的co产品气压缩机用于制冷循环,降低co压缩机的规模和投资,总体上降低了动设备的投资,同时独立的氮气制冷循环系统又增加了设备的可操作性。

- 还没有人留言评论。精彩留言会获得点赞!