二氧化碳驱油伴生气液二氧化碳回收装置、系统及方法与流程

1.本发明涉及二氧化碳驱油领域,特别涉及一种二氧化碳驱油伴生气液二氧化碳回收装置、系统及方法。

背景技术:

2.多年来,由于温室气体co2大量排放造成的全球气候变暖和自然灾害己经引起了各国政府的重视,成为函待解决到问题。co2驱油技术不仅可以提高原油采收率,还可实现温室气体co2的永久性封存,是控制二氧化碳排放比较经济的一项措施。通过回收利用co2驱油田气中高浓度co2,既能降低二氧化碳驱油成本,同时可避免co2排放造成的大气污染。因此,研究co2驱油田气中co2的分离纯化技术对于缓解全球变暖、控制温室效应具有重要意义。

3.化学和物理溶剂法以及薄膜法是应用最广泛的传统co2脱除方法,这些传统的co2脱除技术是在低压下处理,脱除出气态的co2。气态的co2需要被大比例地压缩到适合地下封存的压力,这需要很高的能耗,且无法避开传统酸性气体处理中的缺点,如水的大量消耗、化学药剂的使用以及腐蚀相关的问题。

4.如cn203961935u公开了一种二氧化碳驱油生产井产出气液中co2回收利用装置,包括通过管路依次相连的气液分离器,产出气源储罐,前加热器,h2s去除器,空气冷热交换系统,冷凝物去除罐,后加热器,碳酸化与脱氢化反应器,水冷凝管,干燥器,纯二氧化碳气体储罐,co2液化装置和液态二氧化碳储罐;其中气液分离器与二氧化碳驱油生产井的排气口相连,液态二氧化碳储罐与二氧化碳驱油注入井的入气口相连。能够去除二氧化碳驱油生产井产出气液中的油、水和其它气体,得到纯度较高、能符合二氧化碳驱油注入井要求的co2气体。

5.如cn110617039a公开了一种低产油田二氧化碳驱伴生气二氧化碳回收利用方法,将伴生气经三相分离器处理后通过采油管线引入集中处理站;将伴生气在集中处理站中采用中空纤维膜分离法分离,分离出co2;对分离出的co2进行增压处理后通过外输管道配送至co2注入站,再从co2注入站输送至油井井口进行回注。

6.然而,上述专利均属于传统的溶剂法以及薄膜法,得到的co2气体,需要进行增压处理后注入地下,且无法避免化学药剂的使用。

7.因此,提供一种能够使脱除的co2只需简单处理即可注入地下、以及避免使用化学药剂的二氧化碳驱油伴生气液二氧化碳回收装置、系统及方法,成为本领域亟需解决的技术问题。

技术实现要素:

8.本发明采用以下技术方案:

9.第一方面,本发明采用一种二氧化碳驱油伴生气液二氧化碳回收装置,包括状态转换机构和分离机构;

10.所述状态转换机构连通分离机构,并设置于分离机构的一侧;

11.分离机构包括上下连通的筒体和倾斜绞龙,状态转换机构包括隔热管道,隔热管道内部安装有转换元件;

12.其中,所述筒体包括上下连接的圆筒部和锥筒部,所述隔热管道连通圆筒部,且隔热管道的与圆筒部相切,气态出口设置于所述圆筒部的上端,且通过负压装置与圆筒部连接;

13.倾斜绞龙包括绞龙壳,且绞龙壳位于锥筒部下方的一端低于远离锥筒部的一端;绞龙壳的内部可转动地安装有绞龙轴,绞龙轴的外侧固定安装有螺旋叶,所述固态出口设置于绞龙壳的上端;

14.其中,所述绞龙壳内还固定安装有圆筒筛,且圆筒筛的尺寸与螺旋叶的尺寸相匹配;所述液态出口设置于绞龙壳的下端。

15.第二方面,本发明采用一种二氧化碳驱油伴生气液二氧化碳回收系统,包括通过管路依次相连的气液分离器、第一换热器、冷却器和上述的二氧化碳驱油伴生气液二氧化碳回收装置;

16.其中,二氧化碳驱油伴生气液二氧化碳回收装置的固态出口通过管道依次连接加热器、第二加压泵、第三换热器以及地下。

17.第三方面,本发明采用一种二氧化碳驱油伴生气液二氧化碳回收系统,使用上述的二氧化碳驱油伴生气液二氧化碳回收系统,包括如下步骤:

18.s1、将二氧化碳驱油伴生气液输入到气液分离器,进行脱水处理,达到含水标准为0.00005;

19.s2、将脱水后的伴生气通入第一换热器,使伴生气的压力为45~50bar,温度为-15~20摄氏度;

20.s3、将第一换热器排出的伴生气通入冷却器,将伴生气温度降至-58~-40摄氏度,使伴生气冷凝为液态;

21.s4、将冷却器排出的伴生气冷凝后的液体迅速通入二氧化碳驱油伴生气液二氧化碳回收装置的状态转换机构,进行降温、降压处理,形成烃类混合气、液态co2和固态co2;

22.s5、烃类混合气、液态co2和固态co2由二氧化碳驱油伴生气液二氧化碳回收装置的状态转换机构,进入分离机构,将烃类混合气、液态co2和固态co2分离;

23.s6、气态的烃类混合物首先被分离机构排出,然后被压缩到销售气体的标准;

24.s7、固态co2被分离机构排出后,经过加热器熔化为液态,再通过第二加压泵和第三换热器处理为适合注入地下的温度和压力,注入地下;液态co2被分离机构排出后,直接通过第二加压泵和第三换热器处理为适合注入地下的温度和压力,注入地下。

25.本发明具有以下优点:

26.本发明的装置,通过状态转换机构,高速流动的液体在通过孔板,由于截面突然缩小,局部产生阻力,液体的压力将会降低,温度也会降低。从而,将在b点伴生气冷凝的液体,通过状态转换机构,液体分解成气、液、固三态。由此,实现了伴生气冷凝后液体的状态转换,方便了后续固态和液态co2的分离,无需以后将气态co2大比例压缩,极大节省能耗,也能避免传统酸性气体处理中的缺点。

27.本发明的装置,状态转换机构连通圆筒部,且隔热管道的与圆筒部相切,气、液、固

三态切向进入圆筒部,造成旋转运动,使具有较大惯性离心力的固态和液态甩向外壁面分开,气态的烃类混合气首先通过气态出口排出。进入倾斜绞龙内的固态和液态co2落在螺旋叶上,由下端向上端运动,运动过程中液态在自重作用下通过圆筒筛掉入绞龙壳底部,螺旋叶转动的过程中,固态和液态co2还会在离心力的作用下进一步将液态co甩至绞龙壳底部,实现了固态和液态co2的双重固液分离效果。

28.本发明的系统,通过伴生气液二氧化碳回收装置,将气态的伴生气混合物转化为气、液、固三态,并进行气、液、固三态物理分离,液态和固态的co2,无需像现有技术中将气态co2大比例压缩,节省了巨大的能量消耗;利用伴生气的热力学特性将伴生气混合物转化为气、液、固三态,也避开了传统酸性气体处理的缺点。并且,气、液、固三态在分离机构里进行物理分离后,进而保证烃类混合气中有足够低的co2适合外输作为产品,更大程度的利用了产出气液。而且,整个伴生气液二氧化碳回收系统,只需使用较少的换热器、加压泵等辅助装置,极大地节约了成本。

29.本发明的方法,利用伴生气的热力学特性,伴生气混合物在第一换热器处理下至压力为45~50bar,温度为-15~20摄氏度状态;然后,在冷却器中,冷却到-58~-40摄氏度,在b点全部的伴生气冷凝成液体,然后这些液体迅速进入状态转换机构,液体分解成气、液、固三态。气、液、固三态在分离机构里进行物理分离后,进而保证烃类混合气中有足够低的co2适合外输作为产品,液态和固态的co2经过简单的处理,即可加压到地下封存或作为液驱液用于提高原油的采收率。

附图说明

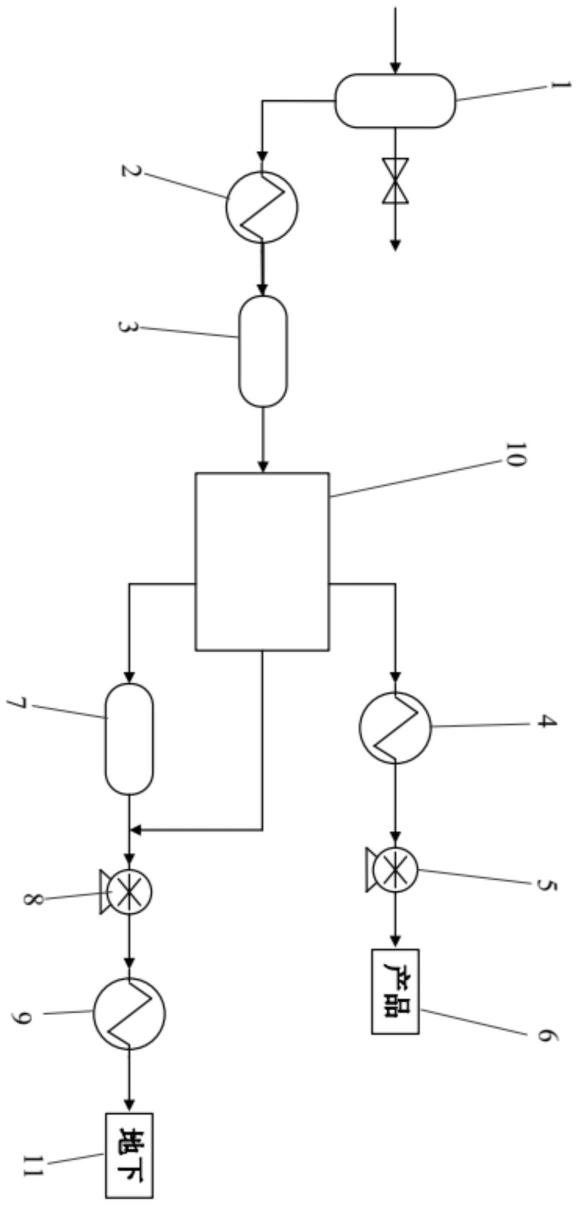

30.图1为系统图;

31.图2为原理图;

32.图3为装置整体结构图一;

33.图4为装置整体结构图二;

34.图5为装置局部剖视图一;

35.图6为装置局部剖视图二;

36.图7为装置爆炸视图;

37.图8为状态转换机构爆炸视图;

38.图9为状态转换机构剖视图。

具体实施方式

39.以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

40.如图1、3所示,一种二氧化碳驱油伴生气液二氧化碳回收系统,包括通过管路依次相连的气液分离器1、第一换热器2、冷却器3和二氧化碳驱油伴生气液二氧化碳回收装置10。

41.气液分离器1与二氧化碳驱油生产井的排出口相连,二氧化碳驱油伴生气液首先

经过气液分离器1脱水、脱油处理,达到含水率低的要求,从而保证下游的低温操作。

42.其中,二氧化碳驱油伴生气液二氧化碳回收装置10包括状态转换机构100和分离机构200。状态转换机构100将脱水后的气态的伴生气转换为液态和固态的co2以及气态的烃类混合物。

43.可以理解的是,现有技术的co2脱除技术,是在低压下脱除气态的co2,需要被大比例地压缩到适合地下封存的压力,这需要很高的能耗,且无法避开传统酸性气体处理中的缺点,如水的大量消耗、化学药剂的使用以及腐蚀相关的问题。

44.本实施方式中,将脱水后的产出气在低温状态下,使气体混合物液化,然后再通过二氧化碳驱油伴生气液二氧化碳回收装置10降温、降压,使大部分co2形成晶体分离出来。因此,无需将气态co2大比例地压缩,极大节省能耗,也能避免传统酸性气体处理中的缺点。

45.如图2所示,本实施方式技术原理为:

46.可以理解的是,纯co2的升华温度为-78.5摄氏度,而伴生气液的主要成分甲烷的熔点为-182摄氏度,乙烷的熔点为-172摄氏度,丙烷的熔点为-187.6摄氏度,由轻烃和co2构成的伴生气混合物在特定的压力和温度环境下,将会分离成气态、液态和固态。分离出来的液态和固态就是co2,而气态是烃类的混合物。

47.本实施方式利用伴生气的热力学特性。伴生气混合物在第一换热器2处理下至a点状态;然后,在冷却器3中,在中等压力和环境温度(a点)下冷却到co2的冰点温度附近(b点),在b点全部的伴生气冷凝成液体,然后这些液体迅速进入状态转换机构100,液体分解成气、液、固三态(c点)。

48.气、液、固三态在分离机构200里进行物理分离后,进而保证烃类混合气中有足够低的co2适合外输作为产品,液态和固态的co2经过简单的处理,即可加压到地下封存或作为液驱液用于提高原油的采收率。

49.具体的,二氧化碳驱油伴生气液首先经过气液分离器1脱水、脱油处理,然后,脱水后的产出气在第一换热器2里交换热量,之后进入冷却器3,在冷却器3内冷凝成液体,之后这些液体迅速进入二氧化碳驱油伴生气液二氧化碳回收装置10。

50.本实施方式中,二氧化碳驱油伴生气液二氧化碳回收装置10的气态出口300通过管道依次连接第二换热器4、第一加压泵5以及烃类混合气回收装置6;二氧化碳驱油伴生气液二氧化碳回收装置10的固态出口400通过管道依次连接加热器7、第二加压泵8、第三换热器9以及地下11;二氧化碳驱油伴生气液二氧化碳回收装置10的液态出口500通过管道连接加热器7和第二加压泵8之间的管道。

51.通过以上设置,二氧化碳驱油伴生气液二氧化碳回收装置10分离出的气态的烃类混合物被压缩到销售气体的标准;固态co2经过加热器7熔化为液态,再通过第二加压泵8和第三换热器9处理为适合注入地下的温度和压力,注入地下;液态co2直接通过第二加压泵8和第三换热器9处理为适合注入地下的温度和压力,注入地下。

52.由此,本实施方式的二氧化碳驱油伴生气液二氧化碳回收系统,通过伴生气液二氧化碳回收装置10,将气态的伴生气混合物转化为气、液、固三态,并进行气、液、固三态物理分离,液态和固态的co2,无需像现有技术中将气态co2大比例压缩,节省了巨大的能量消耗;利用伴生气的热力学特性将伴生气混合物转化为气、液、固三态,也避开了传统酸性气体处理的缺点。

53.并且,气、液、固三态在分离机构200里进行物理分离后,进而保证烃类混合气中有足够低的co2适合外输作为产品,更大程度的利用了产出气液。

54.而且,整个伴生气液二氧化碳回收系统,只需使用较少的换热器、加压泵等辅助装置,极大地节约了成本。

55.本实施方式中,如图3-9所示,所述状态转换机构100连通分离机构200,并设置于分离机构200的一侧。

56.具体的,分离机构200包括筒体210、倾斜绞龙220以及支撑机构230,支撑机构230用于固定支撑筒体210以及倾斜绞龙220。状态转换机构100包括隔热管道110,隔热管道110内部安装有转换元件120。

57.可以理解的是,隔热管道110的入口端通过管道连接冷却器3,隔热管道110的出口端连接分离机构200,混合气冷凝候的液体在隔热管道110内分解成气、液、固三态,并从出口端进入分离机构200。

58.其中,所述筒体210包括上下连接的圆筒部211和锥筒部212,所述隔热管道110连通圆筒部211,且隔热管道110的与圆筒部211相切,气态出口300设置于所述圆筒部211的上端,且通过负压装置240与圆筒部211连接。

59.由此,隔热管道110的出口端流出的具有一定速度的气、液、固三态,切向进入圆筒部211,从而造成旋转运动,使具有较大惯性离心力的固态和液态甩向外壁面分开,气态的烃类混合气在负压装置240的作用下首先通过气态出口300排出进入后续工序;固态和液态顺着锥筒部212向下运动进入倾斜绞龙220。

60.优选的,所述圆筒部211内还设置有导引盘213,并且,导引盘213与负压装置240连接,以便更好地将气态排出圆筒部211。

61.本实施方式中,所述锥筒部212通过漏斗250与倾斜绞龙220连接。

62.本实施方式中,倾斜绞龙220起到的作用是固态和液态的分离。

63.具体的,倾斜绞龙220包括绞龙壳221,且绞龙壳221位于锥筒部212下方的一端(下端)低于远离锥筒部212的一端(上端);绞龙壳221的内部可转动地安装有绞龙轴222,绞龙轴222的外侧固定安装有螺旋叶223,所述固态出口400设置于绞龙壳221的上端。

64.其中,所述绞龙壳221内还固定安装有圆筒筛224,且圆筒筛224的尺寸与螺旋叶223的尺寸相匹配;所述液态出口500设置于绞龙壳221的下端。

65.通过上述设置,进入倾斜绞龙220内的固态和液态co2落在螺旋叶223上,在螺旋叶223的作用下由下端向上端运动,运动过程中液态在自重作用下会通过圆筒筛224掉入绞龙壳221底部并从液态出口500排出,螺旋叶223转动的过程中,固态和液态co2还会在离心力的作用下进一步将液态co甩至绞龙壳221底部并从液态出口500排出,实现了固态和液态co2的双重固液分离效果。

66.本实施方式中,所述圆筒筛224的下端上方开设有第一开口225,以便于固态和液态co2落在螺旋叶223上;所述圆筒筛224的上端下方开设有第二开口226,以便于固态co2排出。

67.本实施方式中,所述转换元件120包括第一孔板121和第二孔板122,第一孔板121和第二孔板122固定安装于隔热管道110的内壁,将隔热管道110分隔为两个空间(记为进液空间和出液空间),且两个空间只能由第一孔板121和第二孔板122的孔123联通。

68.可以理解的是,第一孔板121和第二孔板122上开设的孔123尺寸相同,且是对齐的。

69.通过上述设置,高速流动的液体在通过第一孔板121和第二孔板122,由于截面突然缩小,局部产生阻力,液体的压力将会降低,温度也会降低。从而,将在b点伴生气冷凝的液体,通过状态转换机构100,液体分解成气、液、固三态(c点)。

70.由此,实现了伴生气冷凝后液体的状态转换,方便了后续固态和液态co2的分离,无需以后将气态co2大比例压缩,极大节省能耗,也能避免传统酸性气体处理中的缺点。

71.本实施方式中,第一孔板121和第二孔板122之间还可滑动地设置有滑动板124,相应的,第一孔板121和第二孔板122相对的面还设置有滑槽125;滑动板124上开设有调节孔126,且调节孔126与孔123的尺寸及位置相匹配;滑动板124的一侧安装有调节件127。

72.通过上述设置,可以根据具体伴生气的情况,通过控制系统控制调节件127,从而带动滑动板124移动,调节孔123和调节孔126的重合程度,最终满足不同伴生气冷凝后液体转换为气、液、固三态。

73.本实施方式还提供一种二氧化碳驱油伴生气液二氧化碳回收方法,包括以下步骤:

74.s1、将二氧化碳驱油伴生气液输入到气液分离器1,进行脱水处理,达到含水标准为0.00005;

75.s2、将脱水后的伴生气通入第一换热器2,使伴生气的压力为45~50bar,温度为-15~20摄氏度;

76.s3、将第一换热器2排出的伴生气通入冷却器3,将伴生气温度降至-58~-40摄氏度,使伴生气冷凝为液态;

77.s4、将冷却器3排出的伴生气冷凝后的液体迅速通入二氧化碳驱油伴生气液二氧化碳回收装置10的状态转换机构100,进行降温、降压处理,形成烃类混合气、液态co2和固态co2;

78.s5、烃类混合气、液态co2和固态co2由二氧化碳驱油伴生气液二氧化碳回收装置10的状态转换机构100,进入分离机构200,将烃类混合气、液态co2和固态co2分离;

79.s6、气态的烃类混合物首先被分离机构200排出,然后被压缩到销售气体的标准;

80.s7、固态co2被分离机构200排出后,经过加热器7熔化为液态,再通过第二加压泵8和第三换热器9处理为适合注入地下的温度和压力,注入地下;液态co2被分离机构200排出后,直接通过第二加压泵8和第三换热器9处理为适合注入地下的温度和压力,注入地下。

81.本实施方式提供的方法,利用伴生气的热力学特性,伴生气混合物在第一换热器2处理下至压力为45~50bar,温度为-15~20摄氏度状态;然后,在冷却器3中,冷却到-58~-40摄氏度,在b点全部的伴生气冷凝成液体,然后这些液体迅速进入状态转换机构100,液体分解成气、液、固三态。

82.气、液、固三态在分离机构200里进行物理分离后,进而保证烃类混合气中有足够低的co2适合外输作为产品,液态和固态的co2经过简单的处理,即可加压到地下封存或作为液驱液用于提高原油的采收率。

83.以上所述为本发明最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本发明的保护范围以权利要求的内容为准,任何基于本发明的技术

启示而进行的等效变换,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1