膨润土润滑脂及其制备方法与流程

本发明涉及润滑脂领域,尤其涉及一种膨润土润滑脂。

背景技术:

1、润滑脂是机械设备正常运转及材料制造加工过程中必要的工作介质。膨润土润滑脂是以有机改性膨润土稠化润滑基础油而得到的一类重要的非皂基高温润滑脂。膨润土润滑脂由于具有高滴点甚至无滴点、制备过程相对简单甚至不需要加热、成本较低等特点,广泛应用于飞机、汽车、冶金设备、重负荷设备的润滑。

2、1943年,jordan首次制备出膨润土润滑脂。近年来国内外学者对膨润土润滑脂进行了大量的研究。cn1197107a采用聚α-烯烃为基础油,苯基-β-萘胺和二异辛基二苯胺为抗氧剂并加入防锈剂、极压剂、分散剂制备了一种航空用膨润土润滑脂,该脂具有较好的抗氧性、极压性、与橡胶件的相容性; cn101240208a通过对工艺的改进,将膨润土悬浮液加热至90~100℃,加入磷酸对膨润土进行酸化,加入覆盖剂、防锈剂,并补加一定量的湿润剂,制得的膨润土润滑脂在稠化能力和防锈性能上得到了改善。

3、有机膨润土润滑脂虽然在高温性能方面有其独特的优势,但是也存在添加剂感受性差的问题,影响了其抗磨、防腐等性能的发挥。因此,膨润土润滑脂仍具有较大的提升空间。

技术实现思路

1、本发明的目的是为了解决以上问题,提出了一种兼具优良防腐蚀性能、抗磨性能和抗氧化性能的膨润土润滑脂及其制备方法。

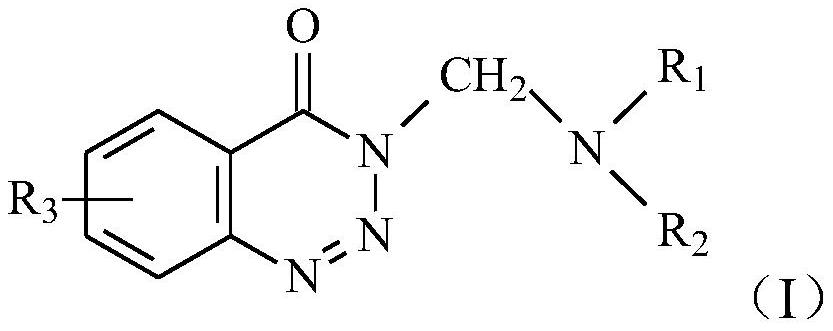

2、本发明的膨润土润滑脂,以润滑脂总重量为基准,包括0.1%~10%的添加剂、6%~25%的有机膨润土、70%~90%的润滑基础油,所述添加剂包括金属减活剂和抗氧剂,所述金属减活剂为苯并三嗪类衍生物,其结构如式(i)所示:

3、

4、其中的r1、r2各自独立地选自c4~c20的直链或支链烷基,r3选自h、c1~c10的直链或支链烷基、卤素、r4coo-、被卤素或r4coo-取代的c1~c10的直链或支链烷基,所述的r4选自c1~c10的直链或支链烷基。

5、根据本发明,优选地,r1、r2各自独立地选自c4~c10的直链或支链烷基, r3选自h、c1~c6的直链或支链烷基、卤素。

6、根据本发明,所述苯并三嗪类衍生物可以为以下化合物中的一种或多种:

7、

8、根据本发明,所述苯并三嗪类衍生物的制备方法包括:使式(α)所示化合物与甲醛、r1nhr2反应,收集产物;

9、

10、所述的r1、r2各自独立地选自c4~c20的直链或支链烷基,r3选自h、c1~c10的直链或支链烷基、卤素、r4coo-、被卤素或r4coo-取代的c1~c10的直链或支链烷基,所述的r4选自c1~c10的直链或支链烷基。

11、根据本发明,优选地,r1、r2各自独立地选自c4~c10的直链或支链烷基, r3选自h、c1~c6的直链或支链烷基、卤素。

12、根据本发明,可选地,式(α)所示化合物与甲醛、r1nhr2之间的摩尔比为(0.9~1.0):(1.0~1.3):(1.1~1.4)。

13、根据本发明,可选地,式(α)所示化合物与甲醛、r1nhr2发生反应的温度为50~100℃,优选为60~90℃,反应的时间为6~48h,优选为12~24h。

14、根据本发明,式(α)所示化合物与甲醛、r1nhr2发生反应的反应式为:

15、

16、根据本发明,所述式(α)所示化合物可以选用苯并三嗪酮、甲基取代的苯并三嗪酮和乙基取代的苯并三嗪酮中的一种或多种,所述r1nhr2可以选用二正丁胺、二正己胺、二正辛胺和二异辛胺中的一种或多种。

17、根据本发明,可选地,式(α)所示化合物与甲醛、r1nhr2在惰性气体存在下反应,所述惰性气体可以为氮气、氩气。

18、根据本发明,可选地,在式(α)所示化合物与甲醛、r1nhr2的反应中加入溶剂,所述溶剂优选质子性溶剂,例如可以选用甲醇、乙醇、正丙醇、异丙醇、正丁醇和异丁醇中的一种或多种,所述溶剂的加入量并没有特别的限定,可以为式(α)所示化合物质量的50%~500%。在反应结束之后,所述溶剂可以通过本领域常规的方法例如减压蒸馏方法除去。

19、根据本发明,在式(α)所示化合物与甲醛、r1nhr2的反应结束后,可以对反应产物进行提纯处理,提纯处理的方法包括水洗、蒸馏、过滤、干燥和重结晶方法中的一种或多种,并没有特别的限定。

20、根据本发明,所述苯并三嗪类衍生物的制备方法简单,反应条件温和,不需要加入催化剂,副反应少,产率高,安全环保。

21、根据本发明,所述苯并三嗪类衍生物具有优良的热稳定性、油溶性、铜片腐蚀抑制性能和抗氧化性能。

22、根据本发明,所述抗氧剂可以选用芳胺型抗氧剂和/或屏蔽酚型抗氧剂,例如可以选用二异辛基二苯胺、n-苯基-α-萘胺、2,6-二叔丁基对甲苯酚和2,6-二叔丁基苯酚中的一种或多种,常见的商品牌号包括vanlube 81、t531、t501、rc 7120等。

23、根据本发明,所述有机膨润土可以使用商业产品,也可以采用现有技术中的方法制备,例如,可以先将膨润土改性为钠型膨润土,然后加入覆盖剂,经过充分反应,使其完全附着在膨润土晶粒结构的端面,然后经过过滤、洗涤、干燥、粉碎,得到有机膨润土。

24、根据本发明,所述的润滑基础油可以是矿物油、植物油、酯类油和聚α-烯烃中的一种或多种,其100℃运动黏度优选为5~60mm2/s,更优选为6~30mm2/s。

25、根据本发明,优选地,以润滑脂总重量为基准,所述膨润土润滑脂包括 0.3%~5%的添加剂、10%~20%的有机膨润土、75%~85%的润滑基础油。其中所述金属减活剂和抗氧剂之间的质量比优选为1:0.5~2。

26、在本发明的膨润土润滑脂中还可以加入其它种类的添加剂,其用量可以遵从现有技术,并没有特别的限定。

27、根据本发明,所述膨润土润滑脂的制备方法为:将所述的润滑基础油、有机膨润土混合,搅拌均匀,然后加入助分散剂,升温至95~130℃,保持10~20min;加入所述的添加剂,搅拌均匀,研磨成脂。

28、根据本发明,所述助分散剂为c1~c5的醇(一元醇或多元醇)、c1~c5的酮和c1~c5的酯中的一种或多种,优选为甲醇、乙醇、乙二醇、丙三醇、季戊四醇、丙酮和碳酸丙烯酯中的一种或多种。

29、本发明的膨润土润滑脂具有优良的防腐蚀性能、抗磨性能和抗氧化性能,能够胜任对于高温、高速、高负荷、多水等工况条件有苛刻要求的场合。

技术特征:

1.膨润土润滑脂,以润滑脂总重量为基准,包括0.1%~10%的添加剂、6%~25%的有机膨润土、70%~90%的润滑基础油,所述添加剂包括金属减活剂和抗氧剂,所述金属减活剂为苯并三嗪类衍生物,其结构如式(i)所示:

2.按照权利要求1所述的膨润土润滑脂,其特征在于,r1、r2各自独立地选自c4~c10的直链或支链烷基,r3选自h、c1~c6的直链或支链烷基、卤素。

3.按照权利要求1所述的膨润土润滑脂,其特征在于,所述苯并三嗪类衍生物为以下化合物中的一种或多种:

4.权利要求1~3之一所述的膨润土润滑脂,其特征在于,所述苯并三嗪类衍生物的制备方法包括:使式(α)所示化合物与甲醛、r1nhr2反应,收集产物;

5.按照权利要求4所述的膨润土润滑脂,其特征在于,r1、r2各自独立地选自c4~c10的直链或支链烷基,r3选自h、c1~c6的直链或支链烷基、卤素。

6.按照权利要求4所述的膨润土润滑脂,其特征在于,式(α)所示化合物与甲醛、r1nhr2之间的摩尔比为(0.9~1.0):(1.0~1.3):(1.1~1.4)。

7.按照权利要求4所述的膨润土润滑脂,其特征在于,式(α)所示化合物与甲醛、r1nhr2发生反应的温度为50~100℃,反应的时间为6~48h。

8.按照权利要求4所述的膨润土润滑脂,其特征在于,所述式(α)所示化合物选自苯并三嗪酮、甲基取代的苯并三嗪酮和乙基取代的苯并三嗪酮中的一种或多种,所述r1nhr2选自二正丁胺、二正己胺、二正辛胺和二异辛胺中的一种或多种。

9.按照权利要求4所述的膨润土润滑脂,其特征在于,式(α)所示化合物与甲醛、r1nhr2在惰性气体存在下反应。

10.按照权利要求4所述的膨润土润滑脂,其特征在于,在式(α)所示化合物与甲醛、r1nhr2的反应中加入溶剂,所述溶剂为质子性溶剂。

11.按照权利要求1~10之一所述的膨润土润滑脂,其特征在于,所述抗氧剂选自芳胺型抗氧剂和/或屏蔽酚型抗氧剂;所述的润滑基础油选自矿物油、植物油、酯类油和聚α-烯烃中的一种或多种。

12.按照权利要求1~10之一所述的膨润土润滑脂,其特征在于,以润滑脂总重量为基准,所述膨润土润滑脂包括0.5%~5%的添加剂、10%~20%的有机膨润土、75%~85%的润滑基础油。

13.权利要求1~12之一所述的膨润土润滑脂的制备方法为:将所述的润滑基础油、有机膨润土混合,搅拌均匀,然后加入助分散剂,升温至95~130℃,保持10~20min;加入所述的添加剂,搅拌均匀,研磨成脂。

技术总结

本发明提出了一种膨润土润滑脂及其制备方法。本发明的膨润土润滑脂,以润滑脂总重量为基准,包括0.1%~10%的添加剂、6%~25%的有机膨润土、70%~90%的润滑基础油,所述添加剂包括金属减活剂和抗氧剂,所述金属减活剂为苯并三嗪类衍生物,其结构如式(I)所示:其中的R1、R2各自独立地选自C4~C20的直链或支链烷基,R3选自H、C1~C10的直链或支链烷基、卤素、R4COO‑、被卤素或R4COO‑取代的C1~C10的直链或支链烷基,所述的R4选自C1~C10的直链或支链烷基。本发明的膨润土润滑脂具有优良的防腐蚀性能、抗磨性能和抗氧化性能。

技术研发人员:马静,庄敏阳,孙婧玮

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!