一种分离反应器、工艺及其设计方法和用途与流程

1.本发明涉及一种重劣质油加氢分离反应器及工艺,属于石油化工和煤化工领域。

背景技术:

2.近年来,随着原油日益重质化、劣质化,重劣质油一次加工后的重组份(常减压渣油)硫、氮、胶质、沥青质、金属等杂质含量较高,常规固定床加氢很难加工处理,普遍采用沸腾床加氢或浆态床(悬浮床)加氢。然而,这两种加氢工艺虽然能加工处理重劣质油,能使重劣质油轻质化,生产出石脑油、汽油、柴油、蜡油等馏分,但受制于反应机理的限制,其脱硫、脱氮、烯烃饱和、芳烃饱和等加氢效果不理想,产品中一般多为硫、氮、烯烃、芳烃、金属等指标超标,达不到合格标准,为此,还需为这些产品匹配相应的固定床加氢装置,如:石脑油加氢、汽油加氢、柴油加氢等。

3.常规的一次加工后的重组份经沸腾床或浆态床加氢工艺基本相同,原料油、氢气经加热后混合进入反应器进行反应,反应产物经分离系统进行气液分离,氢气循环利用,液相经分馏系统分离出石脑油、汽油、柴油、蜡油等组分。

4.常规的沸腾床、浆态床加氢工艺存在以下缺陷:由于反应机理所限,脱硫率<5%,脱氮率<70%,烯烃、芳烃饱和率<50,产品不符合标准,无法直接销售,这些不合格产品还需经相应的再次加氢装置进行精制才能合格,这就增大了投资,增加了占地面积,增加了能耗、人工成本、管理成本等。

技术实现要素:

5.为了解决现有技术沸腾床和浆态床经过热高分和分馏后需要再经过加氢装置才能生产出合格产品的问题,本发明在经过大量研究和试验的基础上,提出一种分离反应器和一种采用该分离反应器工艺和用途,能在沸腾床和浆态床加氢装置后直接生产出合格的石脑油、汽油、产油产品。

6.本发明的技术方案:

7.一种分离反应器,其特征在于包括下部分离器和上部反应器,所述下部分离器的下部设置反应产物进料口,所述分离反应器的顶部设置分离反应器气相出口,底部设置分离反应器液相出口;所述上部反应器包括催化剂床层和支撑盘,所述分离反应器气相出口连接冷高分,所述分离反应器液相出口连接分馏系统;所述冷高分顶部设有冷高分气体出口,底部设有冷高分液相出口,所述冷高分液相出口连接分馏系统。

8.优选的,所述催化剂床层设置单个或多个床层,每个床层设有支撑盘。

9.优选的,所述分离反应器气相出口设置温度控制回路,控制加氢反应深度,所述控制回路包括温度检测点,所述温度控制回路包括连接于冷却介质管路的调节阀控制冷却介质的量。

10.进一步优选的,冷却介质为蜡油、和/或柴油。

11.优选的,包括多层催化剂床层,床层之间设置冷氢控制回路。

12.优选的,所述分馏系统为低压系统,包括热低压分离器、常压分馏塔、减压分馏塔,顶部设有分馏系统顶部出口,侧线包括石脑油出口、汽油出口、柴油出口,底部设有分馏系统底部出口。

13.一种分离反应器工艺,其特征在于采用前述的分离反应器,包括以下流程:自沸腾床加氢或浆态床加氢来的反应产物,通过所述反应产物进料口进入所述分离反应器,在所述下部分离器中,反应产物进行气液两相分离,气相中为包含氢气、液化气、石脑油、柴油、蜡油的小于370℃的馏分,经上部反应器进行加氢反应,脱除包括硫、氮的杂质,自上部分离反应器气相出口出来后,经冷却至45~60℃送往冷高分;所述冷高分气相为循环氢,经冷高分气体出口返回到反应加热炉循环使用,液相组分通过所述冷高分液相出口送往分馏系统;分馏系统利用不同组分的沸点不同蒸馏出不同的组分,包括液态烃、石脑油、汽油、柴油、轻蜡油、重蜡油、未转化油,其中蜡油组分送往催化裂化装置或蜡油加氢裂化装置进行深加工;石脑油、汽油、柴油组分送往产品罐区。

14.优选的,所述分离反应器的操作温度为300℃-450℃,操作压力为8mpa-20mpa;冷高分的操作温度40℃-65℃,操作压力为8mpa-20mpa;分馏系统为低压系统,操作压力范围在3.5mpa~-2kpa。

15.前述一种分离反应器的应用,其特征在于应用于沸腾床加氢工艺、浆态床加氢工艺,所述沸腾床加氢工艺指以蜡油、渣油、催化油浆、脱油沥青、煤焦油的一种或者多种组合为原料进行加工;所述浆态床加氢工艺指以原油、渣油、催化油浆、脱油沥青、沥青、油砂油、页岩油和煤焦油中的一种或者多种组合原料进行加工。

16.一种分离反应器的设计方法,其特征在于设计所述分离器包括下部分离器和上部反应器,所述下部分离器的下部设置反应产物进料口,所述分离反应器的顶部设置分离反应器气相出口,底部设置分离反应器液相出口;所述上部反应器包括催化剂床层和支撑盘,所述分离反应器气相出口连接冷高分,所述分离反应器液相出口连接分馏系统;所述冷高分顶部设有冷高分气体出口,底部设有冷高分液相出口,所述冷高分液相出口连接分馏系统。

17.本发明的有益技术效果:

18.本发明提供一种将集气液分离器和反应器于一体的“分离反应器”,取代现有的沸腾床加氢或浆态床加氢装置中的热高分,本发明能将反应产物中的柴油及以上馏分进行加氢脱除硫、氮和金属杂质,使烯烃和芳烃得到饱和,产品达到合格标准,无需再去固定床加氢装置进行精制。

19.本发明提供一种分离反应器工艺,采用上述分离反应器,是将上游反应产物进行气液分离的同时,对气相组分进行加氢精制,利用上游反应产物所含的氢气和反应热,在分离反应器上部进行加氢反应,进料自有温度一般在300℃-450℃范围,高于分离反应器所需的加氢反应温度,通过控制回路注入冷柴油或蜡油组分来控制反应温度,反应温度取决于原料性质和催化剂性能(选择性),如反应器设置了多个床层,可在床层间设置冷氢来控制床层温度。

20.分离反应器的最大效果是在不增加与沸腾床加氢和浆态床加氢装置产品(包括石脑油、汽油、柴油组分)配套的加氢工艺装置的情况下,在沸腾床加氢和浆态床加氢装置即可实现生产的石脑油、汽油、柴油等组分达到脱硫、脱氮、脱氧、烯烃饱和、芳烃饱和等功能,

使产品达到合格标准。其中,石脑油组分:硫含量≤0.2mg/kg,烯烃含量≤0.1%(体积百分数);汽油组分:硫含量≤10mg/kg,烯烃含量≤18%(体积百分数),芳烃含量≤35%(体积百分数);柴油组分:硫含量≤50mg/kg,多环芳烃含量≤11%(体积百分数)。各组分指标符合国家标准,可以作为成品油的调和组分。

21.本发明的一种分离反应器及工艺的投资很小,不到新建不合格产品配套装置投资的十分之一,并且,在能耗、占地、操作费用和管理费用等方面,与新建装置相比几乎可以忽略不计。为同时满足反应产物气液分离和气相反应产物加氢脱硫、脱氮、加氢饱和反应功能于一体的分离反应器和工艺。

附图说明

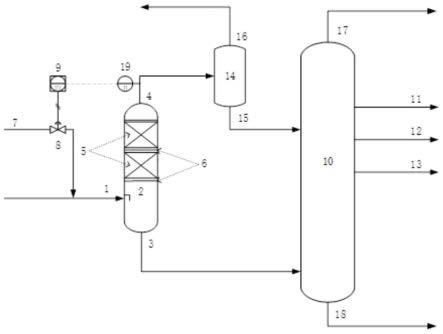

22.图1为本发明实施例1的一种分离反应器工艺的简图;

23.附图标号:1-反应产物进料口,2-分离反应器,3-分离反应器液相出口,4-分离反应器气相出口,5-催化剂床层,6-支撑盘,7-冷油,8-调节阀,9-控制回路,10-分馏系统,11-石脑油出口,12-汽油出口,13-柴油出口,14-冷高分,15-冷高分液相出口,16-冷高分气相出口,17-分馏系统顶部出口,18-分馏系统底部出口,19-温度检测点;

24.图2为对比例1采用常规热高分工艺简图;

25.附图标号:1

’‑

反应产物进料口,2

’‑

热高分,3

’‑

热高分液相出口,4

’‑

热高分气相出口,5

’‑

分馏系统,6

’‑

石脑油,7

’‑

汽油,8

’‑

柴油,9

’‑

冷高分,10

’‑

冷高分液相出口,11

’‑

冷高分气相出口。

具体实施方式

26.为进一步阐述本发明的具体特征,将结合附图和具体实施例加以说明。

27.实施例1

28.如图2所示,一种分离反应器2,包括由下部分离器和上部反应器,所述下部分离器的下部设置反应产物进料口1,所述分离反应器的顶部设置分离反应器气相出口4,底部设置分离反应器液相出口3。所述下部分离器接收反应产物自反应产物进料口1进入,在此空间进行气液两相分离,液相从底部的所述分离反应器液相出口3排出,气相进入所述上部反应器;所述上部反应器包括催化剂床层5和支撑盘6,气相通过催化剂床层5进行加氢反应,自顶部分离反应器气相出口4经冷却后进入冷高分14;所述冷高分14顶部设有冷高分气体出口16,底部设有冷高分液相出口15;所述分馏系统10为低压系统,包括但不限于:热低压分离器、常压分馏塔、减压分馏塔,操作压力范围在3.5mpa~-2kpa,接收分离反应器液相组分和冷高分液相组分,顶部设有分馏系统顶部出口17,侧线设有石脑油出口11、汽油出口12、柴油出口13,底部设有分馏系统底部出口18。

29.所述催化剂床层5的床层高度和催化剂选择性是由原料性质和要求的目标产品质量决定的,可设置单个或多个床层,每个床层设有支撑盘。

30.所述分离反应器气相出口4设置温度控制回路9,控制加氢反应深度,控制回路9通过温度检测19来判定反应温度的高低,再通过调节阀8控制冷却介质例如冷油7的量来控制温度检测点19达到控制值,冷却介质7选用但不限于蜡油、柴油等组分,如设置了多层催化剂床层,还可在床层5之间设置冷氢控制回路,严格控制床层温度,防止超温。

31.实施例2

32.本实施例为采用实施例1的分离反应器的工艺,自沸腾床加氢或浆态床加氢来的反应产物,通过所述反应产物进料口1进入所述分离反应器2,操作温度为300℃-450℃,操作压力为8mpa-20mpa,在下部分离器中,反应产物进行气液两相分离,气相中包含氢气和、液化气、石脑油、柴油、少量的蜡油等<370℃的馏分,经上部反应器进行加氢反应,脱除硫、氮等杂质,自上部分离反应器气相出口4出来后,经冷却至45~60℃送往冷高分14,操作温度40℃-65℃,操作压力为8mpa-20mpa;冷高分14气相为循环氢,经冷高分气相出口16返回到反应加热炉循环使用,液相组分从冷高分液相出口15送往分馏系统10;分馏系统10是利用不同组分的沸点不同蒸馏出不同的组分,操作压力范围在3.5mpa~-2kpa,一般但不限于以下产品:液态烃、石脑油、汽油、柴油、轻蜡油、重蜡油、未转化油等,其中蜡油组分会送往催化裂化装置或蜡油加氢裂化装置进行深加工;石脑油11、汽油12、柴油13组分已在分离反应器进行了加氢精制,均已合格,送完产品罐区。

33.对比例1:

34.本对比例为常规热高分工艺。常规沸腾床加氢或浆态床加氢工艺基本相同,原料油、氢气经加热后混合进入反应器进行反应,反应产物经分离系统进行气液分离,氢气循环利用,液相经分馏系统分离出石脑油、汽油、柴油、蜡油等组分。如图2所示,自反应器出口以后的工艺流程为:自反应器来的反应产物从反应产物进料口1’进入到热高分2’,操作温度为300℃-450℃,操作压力为8mpa-20mpa;热高分2’下部的液相依靠与分馏系统5’的压力降从热高分液相出口3’送往分馏系统5’,分馏系统5’为低压系统,包括但不限于:热低压分离器、常压分馏塔、减压分馏塔,操作压力范围在3.5mpa~-2kpa;热高分2上部的气相4从热高分气相出口4’经过冷却送往冷高分9’,操作温度40℃-65℃,操作压力为8mpa-20mpa,气相氢气从冷高分气相出口11’返回到反应加热炉循环使用,液相组分从冷高分液相出口10’送往分馏系统5’;分馏系统5’是利用不同组分的沸点不同蒸馏出不同的组分,一般但不限于以下产品:液态烃、石脑油、汽油、柴油、轻蜡油、重蜡油、未转化油等,其中蜡油组分会送往催化裂化装置或蜡油加氢裂化装置进行深加工;石脑油6’、汽油7’、柴油8’组分由于硫、氮、烯烃、芳烃、金属等指标不合格,会送往相应的加氢装置进行二次加氢精制,脱除硫、氮和金属杂质,使烯烃和芳烃得到饱和,最终生产处合格的石脑油、汽油、柴油产品。

35.脱硫效果比对:

36.经计算对比,实施例1比对比实施例1的脱硫效果显著,在原料油的硫含量均为大于2%的情况下,对比实施例1工艺石脑油馏分中的硫含量>100mg/kg,柴油馏分硫含量>500mg/kg,蜡油馏分硫含量大于500mg/kg。实施例1工艺中,石脑油组分硫含量≤0.2mg/kg,汽油组分硫含量≤10mg/kg,柴油组分硫含量≤50mg/kg。且无需搭建配套的加氢工艺装置、热高分。

37.以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1