一种复合钙基润滑脂组合物及其制备方法与流程

1.本发明涉及润滑脂技术领域,尤其涉及一种复合钙基润滑脂组合物及其制备方法。

背景技术:

2.复合钙基润滑脂是一种具有优良的耐温性,良好的极压抗磨性能的润滑脂,同时该脂具有良好的抗水性、胶体安定性及粘温性,使用温度范围较宽,用途也较为广泛,但由于其在储存过程中易出现硬化问题而限制了其发展和推广应用。多年来,为了改善复合钙基润滑脂的硬化性能,在配方、制造工艺及添加剂方面进行了许多改进,如cn101921651a、cn104560266a通过引入表面活性剂及纳米材料等技术,以改善皂分子的排列方式和束缚基础油能力来改善复合钙基脂的表面硬化性能,在市场化商品中效果仍然不显著。如cn1493673a, us5084193和us4902435通过引入聚脲混合来改进硬化,也没有得到显著改善,且原料及工艺复杂;如cn1888036a和cn101935573a 通过对小分子酸与长链有机酸种类和比例上进行优化调整,同时选用小分子酸及改进剂来减缓硬化问题。多年来,尽管在配方、工艺及添加剂技术上有多种尝试,实验室效果有一定改进,但在市售批量产品中硬化效果改善并不明显。由于硬化主要是皂分子间作用力及排列方式对其影响,因而在小分子酸及组合的选择并优选结构改进剂方面对复合钙基脂结构开展重点研究一直是解决硬化问题的关键。

3.鉴于此,提出本发明。

技术实现要素:

4.本发明提供一种复合钙基润滑脂组合物及其制备方法,用以解决现有技术中复合钙基润滑脂组合物在储存时间长时表面硬度变化大的技术难题,通过特定的原料选择和配方设计,得到储存时间长且工艺稳定可行的复合钙基润滑脂。

5.具体地,本发明提供一种复合钙基润滑脂组合物,包括基础油、稠化剂和结构改进剂;制备所述稠化剂的原料包括:重量比为 10~8:0~2的氢氧化钙和氢氧化钾,重量比为10~0:0~10的脂肪和脂肪酸构成的物质a,重量比为0~7:0~2:10~3的丙酸、苯甲酸和对苯二甲酸构成的小分子酸;所述原料中,所述物质a与所述小分子酸的重量比为3~2:1,所述物质a与所述氢氧化钙和氢氧化钾的总质量之比 162:65~100。

6.本发明发现,通过选择特定的稠化剂可以达到明显提高复合钙基润滑脂长时间储存的稳定性,特别是选择重量比为10~8:0~2的氢氧化钙和氢氧化钾,重量比为10~0:0~10的脂肪和脂肪酸构成的物质a 以及重量比为0~7:0~2:10~3的丙酸、苯甲酸和对苯二甲酸构成的小分子酸为原料制备稠化剂时,得到的润滑脂在长时间储存时表面硬化现象得到显著改善,本发明的方法不仅在实验室中得到验证,在批量化产品中仍然效果明显,如批量生产得到的200l包装的润滑脂在冬季至夏季室外露天储存时间长达6个月后,锥入度变化值甚至可在10 个单位以内,表面及其以下无明显硬化现象。

7.目前现有技术常用氢氧化钙等碱性物质参与反应形成稠化剂,本发明通过在氢氧化钙中混入少量的氢氧化钾时,可以更加明显地提高润滑脂的储存稳定性,比如,当氢氧化钙与氢氧化钾的重量比为9:1 时,表面硬度的变化值最小。

8.另外,小分子酸的选择对本发明中润滑脂的储存稳定性也十分关键,这不仅仅与小分子酸的类型有关,小分子酸的种类及其各种酸的配比对性能的影响更大,如当丙酸、苯甲酸和对苯二甲酸的重量比为 1~3:0~1:9~6时,得到的润滑脂在储存6个月后锥入度值的变化量更小。

9.当所述物质a仅为脂肪酸时制得的润滑脂的稳定性更好。

10.本发明中的重量比为0~7:0~2:10~3的丙酸、苯甲酸和对苯二甲酸构成的小分子酸,可以理解为:当小分子酸中同时含有丙酸、苯甲酸和对苯二甲酸时,小分子酸中,丙酸和对苯二甲酸的质量比为 0~7:10~3,苯甲酸和对苯二甲酸的质量比为0~2:10~3,丙酸和苯甲酸的质量比为0~7:0~2;当小分子酸中仅含有丙酸和对苯二甲酸时,则仅指小分子酸中,丙酸和对苯二甲酸的质量比为0~7:10~3;当小分子酸中仅含有苯甲酸和对苯二甲酸时,苯甲酸和对苯二甲酸的质量比为 0~2:10~3。

11.根据本发明提供的复合钙基润滑脂组合物,所述基础油和所述稠化剂的重量比为70~88:12~30。

12.优选地,当基础油和稠化剂的重量比为80~85:15~20时,润滑脂的综合性能更好。

13.根据本发明提供的复合钙基润滑脂组合物,所述结构改进剂为磷酸盐、水杨酸盐或者植物油酸盐。

14.根据本发明提供的复合钙基润滑脂组合物,所述结构改进剂的加入量为基础油和稠化剂总质量的0.5~5.0%。更优选地,当所述结构改进剂的加入量为基础油和稠化剂总质量的0.8~1.5%时,润滑脂的综合性能更好。

15.根据本发明提供的复合钙基润滑脂组合物,所述脂肪酸为 c16~c20长链有机酸中的一种或多种,优选地,所述脂肪酸由重量比为10~7:0~3的12-羟基硬脂酸和硬脂酸构成;更优选地,所述脂肪酸为12-羟基硬脂酸;

16.和/或,所述脂肪为牛油。

17.根据本发明提供的复合钙基润滑脂组合物,所述基础油为矿物油和/或合成油;所述基础油的40℃粘度为80~220mm2/s。

18.当所述基础油的40℃粘度为100~160mm2/s时,更易于润滑脂体系的稳定。所述合成油是酯类油、烷基萘或聚烯烃油,优选为聚烯烃油。

19.本发明还提供如上复合钙基润滑脂组合物的制备方法,包括:

20.将一部分基础油、物质a和结构改进剂混合并于80~95℃反应 40~60min得第一反应产物;

21.将一部分碱液加入(比如可以采用滴加的方式)至所述第一反应产物中并于85~95℃反应50~70min后升温至110~140℃得第二反应产物;

22.将小分子酸加入至所述第二反应产物中反应5~15min后加入(比如可以采用滴加的方式)另一部分碱液得第三反应产物;所述加入另一部分碱液的过程中控制反应体系温度不超过180℃;

23.将所述第三反应产物升温至220~225℃恒温3~7min加入剩余基础油并在165~170℃混合60~90min;

24.最后降温至70~80℃通过轧油或者均质后得到所述复合钙基润滑脂组合物。

25.所述轧油可以选用三辊机进行。

26.所述均质可以选用均质机进行。

27.本发明制备润滑脂的方法是将基础油和碱液都采用分步加入的方式,同时,严格控制反应参数,本发明中的整个反应过程可以在常压条件下进行,更易于体系的稳定和可重复操作性,适应于量化生产。

28.根据本发明提供的复合钙基润滑脂组合物的制备方法,所述一部分碱液中的碱占氢氧化钙和氢氧化钾总质量的1/3~2/3。优选地,所述氢氧化钾全部加入所述一部分碱液中;即所述氢氧化钾在第一次加入碱液时即全部加入。

29.本发明通过分步加入碱的方式参与反应,更利于反应过程的控制,而且对润滑脂表面硬度的改善效果也很显著。

30.根据本发明提供的复合钙基润滑脂组合物的制备方法,所述一部分基础油占基础油总质量的60~75%。

31.本发明提供的一种复合钙基润滑脂的组合物及制备方法,通过选择特定的原料进行制备,可以显著控制润滑脂在长时间储存时表面硬度的变化值,进一步结合制备工艺流程和参数的设计,解决了复合钙基润滑脂的硬化问题,原材料易得,工艺简单,对生产设备无特殊要求,常压釜即可满足生产要求,非常适合批量化生产。

具体实施方式

32.为使本发明的目的、技术方案和优点更加清楚,下面对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

34.本发明中的pao10、pao40、mvi500、150bs、牛油均为商业化产品。其中,pao10、pao40、mvi500、150bs在40℃粘度分别为70mm2/s、400mm2/s、85mm2/s、320mm2/s。

35.实施例1

36.一种复合钙基润滑脂组合物的制备方法,其过程如下:

37.将354g pao10、162g牛油、21.6g磷酸钠加入反应釜中,开启搅拌,加热至80℃,将预先制备的23g氢氧化钙与100g水形成的悬浊液加入反应釜,在此温度下搅拌50分钟;升温至110℃,加入固体32.4g对苯二甲酸和5.4g苯甲酸,然后加入16.2g丙酸;分散搅拌 10分钟后,开始滴加预先制备的46g氢氧化钙与200g水形成的悬浊液继续,缓慢升温,滴加过程最高温度180℃,滴完碱液后升温至220℃,恒温5分钟;加入100g pao10作为急冷油,温度降至170℃,加入50g pao40,在此温度下恒温搅拌60分钟;自然冷却至80℃,将物料通过三辊机轧油后得到制备润滑脂。

38.实施例2

39.将330g mvi500和200g 150bs、81g牛油、81g 12-羟基硬脂酸、 14.6g水杨酸钙加入反应釜中,开启搅拌,加热至95℃,将预先制备的40g氢氧化钙、20g氢氧化钾与200g水形成的悬浊液加入反应釜,在此温度下搅拌50分钟;升温至140℃,加入固体56.7g对苯二甲酸,然后加入24.3g丙酸;分散搅拌10分钟后,开始滴加预先制备的40g 氢氧化钙与200g水形成的悬浊液继续,缓慢升温,滴加过程最高温度170℃,滴完碱液后升温至220℃,恒温5分钟;加入200g 150bs 作为急冷油,温度降至165℃,在此温度下恒温搅拌60分钟;自然冷却至70℃,将物料通过三辊机轧油后得到制备润滑脂。

40.实施例3

41.一种复合钙基润滑脂组合物的制备方法,其过程如下:

42.将600g mvi500、113.4g 12-羟基硬脂酸、48.6g硬脂酸、10.3g 棕榈酸钙加入反应釜中,开启搅拌,加热至90℃,将预先制备的30g 氢氧化钙、7.2g氢氧化钾与150g水形成的悬浊液加入反应釜,在此温度下搅拌55分钟;升温至130℃,加入固体19.4g对苯二甲酸和 12.9g苯甲酸,然后加入32.4g丙酸;分散搅拌10分钟后,开始滴加预先制备的34.6g氢氧化钙与180g水形成的悬浊液继续,缓慢升温,滴加过程最高温度160℃,滴完碱液后升温至220℃,恒温5分钟;加入200g 150bs作为急冷油,温度降至165℃,在此温度下恒温搅拌60分钟;自然冷却至70℃,将物料通过三辊机轧油后得到制备润滑脂。

43.实施例4

44.一种复合钙基润滑脂组合物的制备方法,其过程如下:

45.将600g mvi500、145.8g12-羟基硬脂酸、16.2g硬脂酸、2.0g 磷酸钠加入反应釜中,开启搅拌,加热至88℃,将预先制备的30g 氢氧化钙与150g水形成的悬浊液加入反应釜,在此温度下搅拌60分钟;升温至120℃,加入固体18.9g对苯二甲酸和2.7g苯甲酸,然后加入32.4g丙酸;分散搅拌10分钟后,开始滴加预先制备的38.2g氢氧化钙与200g水形成的悬浊液继续,缓慢升温,滴加过程最高温度 150℃,滴完碱液后升温至220℃,恒温5分钟;加入200g mvi500 作为急冷油,温度降至165℃,在此温度下恒温搅拌60分钟;自然冷却至70℃,将物料通过三辊机轧油后得到制备润滑脂。

46.实施例5

47.一种复合钙基润滑脂组合物的制备方法,其过程如下:

48.将600kg mvi500、162kg 12-羟基硬脂酸、9.94kg磷酸钠加入反应釜中,开启搅拌,加热至80℃,将预先制备的30kg氢氧化钙与 10kg氢氧化钾与150kg水形成的悬浊液加入反应釜,在此温度下搅拌60分钟;升温至110℃,加入固体81kg对苯二甲酸,分散搅拌10 分钟后,开始滴加预先制备的40kg氢氧化钙与200kg水形成的悬浊液继续,缓慢升温,滴加过程最高温度150℃,滴完碱液后升温至 220℃,恒温5分钟;加入400kg mvi500作为急冷油,温度降至165℃,在此温度下恒温搅拌60分钟;自然冷却至70℃,将物料通过均质机均质后得到制备润滑脂。

49.对比例1

50.一种复合钙基润滑脂组合物的制备方法,其过程如下:

51.将2000g mvi500、180g牛油、180g 12-羟基硬脂酸开启搅拌,加热至85℃,在此温度下搅拌30分钟;将90g醋酸缓慢加入反应釜中,搅拌20分钟后加入预先制备的165g氢氧化

钙与500g水形成的悬浊液,100℃反应2h,缓慢升温至150℃加入升温油1000g mvi500,继续升温至220℃,恒温5分钟;加入500g mvi500作为急冷油,温度降至165℃,加入500g mvi500,在此温度下恒温搅拌60分钟;自然冷却至80℃,将物料通过均质机均质后得到制备润滑脂。

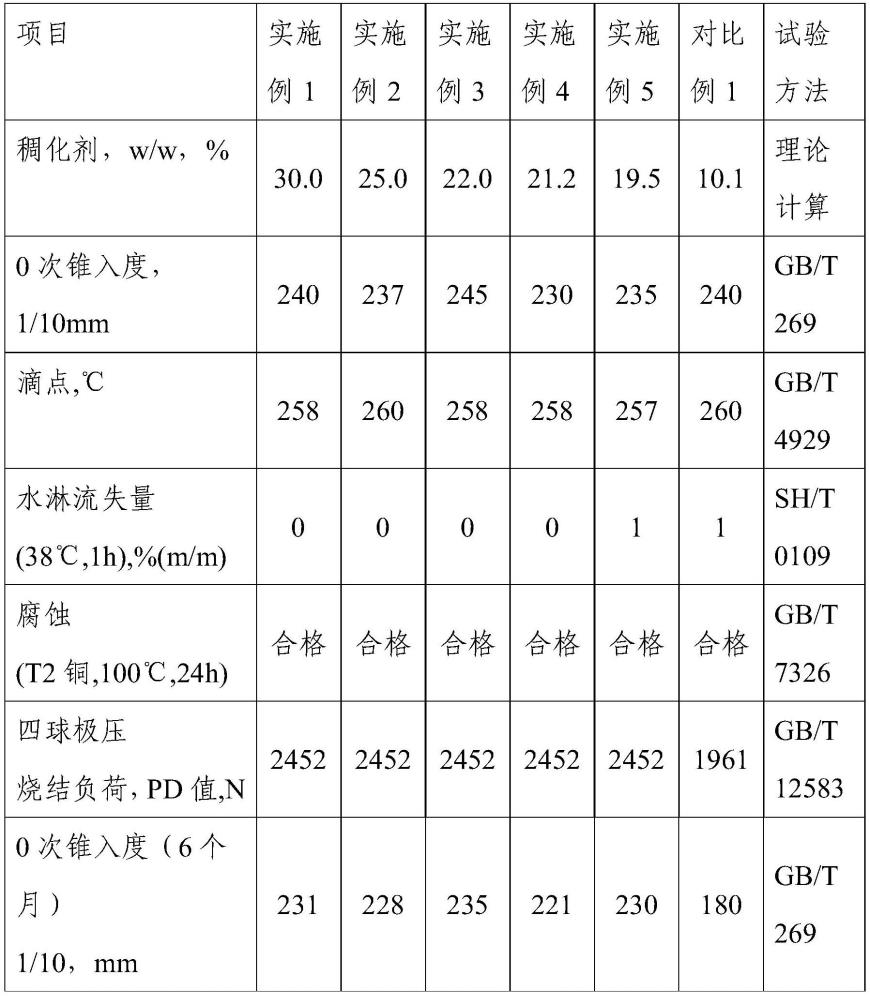

52.对实施例1~5和对比例得到的润滑脂进行测试,测试结果如下:

53.表1

[0054][0055]

从表1可以看出,采用本发明制得的润滑脂,在润滑性、耐高温性能、抗水性能、防腐蚀、极压性能等方面与对比例1所代表的传统的复合钙基润滑脂的性能相当。而实施例1~5制得的润滑脂在冬季至夏季室外露天储存时间长达6个月后锥入度变化较小,在硬化方面得到明显改善,而且本发明制得的润滑脂的优异性能在批量化生产中也可以得到保证。

[0056]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1