一种基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法

本发明属于有机废弃物再利用,具体涉及一种基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法。

背景技术:

1、全球双碳目标的提出,加快了化石能源向可再生绿色能源转变的步伐。在此背景下,可能源化利用制备绿色燃料的有机废弃物也越来越引发人们的关注。有机废弃物是人们在生产、生活和其他活动中产生的丧失原有利用价值而被抛弃的有机类物品和物质,诸如废弃塑料、废弃橡胶和废弃油脂等,有机废弃物由于资源量大,c、h元素含量高,热值高,所以具有很高的能源化利用价值。据估计,全球年产废弃油脂超1.9亿吨,年产塑料约3.8亿吨,年产橡胶约2900万吨。庞大的有机废弃物已成为全球性问题,急需对其合理处置和再利用,然而现今有机废弃物的处理形势并不容乐观。废弃油脂主要通过丢在垃圾场填埋以及下水道疏散;废弃橡胶主要通过燃烧和填埋的形式处理,其回收率约为30%;对于废弃塑料的处理有更为明确的统计,27%-30%的塑料被乱扔或处理不当,2%-5%的塑料流向海洋,40%的塑料被填埋,14%的塑料被燃烧用于能量回收,仅14%的塑料被分类回收用于生产新产品。其中,填埋会对土壤造成不可逆的损伤,燃烧会加剧全球变暖,此外,陆地上泄露的所有塑料最终都会飘向海洋,海洋中的塑料慢慢降解成微塑料,从而严重影响生物多样性。由此看出,目前有机废弃物的处理方式不仅会对环境造成巨大的损害,还会造成极大的资源浪费。在化石能源日益枯竭和追求碳中和的今天,将有机废弃物转化为液体燃料具有重要的意义。

2、由于油脂与液体燃料具有相似的化学结构,所以常常被用来生产液体燃料。目前,将油脂转化为液体燃料主要有两种方法,即催化裂解和高压加氢。然而油脂经单一催化裂解获得的液体燃料成分比较复杂,而且仍含有含氧化合物,使得燃料热值低、储存不稳定;同样,油脂经单一高压加氢获得的液体燃料一般仅是单一的正构烷烃。然而现用的液体燃料(汽油、航空燃料和柴油)主要由正构烷烃、异构烷烃、芳烃和环烷烃等多种组分构成,所以单一的成分不能满足燃料的各种性能要求。如芳烃能提高燃料油的润滑性,环烷烃能提高燃料油的密度和闪点,正构烷烃能提高燃料油的热值,异构烷烃能提高燃料油的低温流动性。为了获得多组分混合的液体燃料,人们又在传统油脂转化的基础上进行了一系列催化步骤,主要包括催化裂解-芳构化-加氢和高压加氢-加氢裂解/加氢异构两种方法。发明专利cn 110257098 a公开了一种生物油脂热化学转化降低反应活化能制备生物航空燃油和生物柴油的方法,该方法对生物油脂进行催化裂解、芳构化、加氢和蒸馏操作,制备得到碳链长度为c8-c15组分的生物航空燃油和碳链长度为c16-c24组分的生物柴油。该油脂分别经过裂解催化剂、芳构化催化剂和加氢催化剂,最终获得链烷烃、环烷烃和芳烃混合的生物燃料。然而,为了获得混合燃料油,该工艺要经历三步催化步骤(脱氧/芳构化/加氢饱和),工艺流程繁琐,最终产物中各组分含量也难以控制。发明专利cn 109294613 b公开了一种油脂类原料制备烃燃料的方法,该方法先对油脂进行催化加氢反应获得正构烷烃,然后再对正构烷烃进行异构化反应获得正构烷烃和异构烷烃混合燃料。然而,该工艺是在高压(>1mpa)条件下进行,并需要有机溶剂溶解油脂以增加反应体系流动性,具有工艺条件苛刻、催化剂易失活、反应步骤繁琐、混合成分含量难以控制等缺点,此外,还需两种催化剂共同作用(加氢脱氧/加氢异构)才能获得两种组分混合的燃料。

3、同样,目前从塑料生产混合液体燃料也主要有两种方法,对于不含苯环的塑料,主要是通过多步催化步骤制备,包括催化裂解、催化提质(异构/芳构化)。发明专利cn107746722a公开了一种废塑料裂解制备汽油和柴油的方法和装置,该方法对塑料进行热裂解-催化裂解-催化提质制备了混合燃料。对于苯系含氧塑料,主要是通过与溶剂混合,然后与催化剂进行加氢脱氧反应进行断链,再进行加氢脱氧/加氢饱和获得芳烃和环烷烃。发明专利cn114181726a公开了一种以废弃聚碳酸酯塑料合成航空煤油环烷烃和芳烃的方法,该方法将塑料与醇类溶剂混合,然后塑料在催化剂存在下发生醇解、加氢脱氧反应使得长链断裂,再进一步进行加氢获得了芳烃和环烷烃。然而,该类方法一般都是在溶剂中进行液体催化加氢反应,催化剂极易失活,产物组分含量也难以控制。

4、废弃橡胶则主要是通过催化热解获得混合液体燃料,发明专利cn 104560099 b公开了一种利用废弃橡胶制取燃料油的制备工艺,该方法将废弃橡胶和催化剂混合,然后进行催化热解获得混合液体燃料。然而,该产物中依然含有大量不饱和烯烃,使得燃料极不稳定。

5、为了综合利用有机废弃物,现有研究中也有一些对废弃塑料、废弃橡胶和废弃油脂共混热解制备混合液体燃料的方法。发明专利cn 105038834 b和cn 104449831 a对废弃油脂和废弃塑料进行了热裂解/催化裂解制备了燃料油,发明专利cn 104650940 a对废弃橡胶和废弃塑料进行催化裂解制备了燃料油,发明专利cn 105462603 a对废弃塑料、废弃橡胶和废弃油脂进行催化裂解制备了燃料油,然而单纯的对有机废弃物进行催化裂解制备的燃料油含有大量不饱和烯烃,这些不稳定成分很容易形成胶质,对机器造成损害。此外,燃料油中组分种类复杂,组分含量难以控制,使得燃料品质差,很难适应实际应用。

6、总而言之,对于有机废弃物制备混合液体燃料的现有工艺,按照工艺转化的对象来分主要有两种,一种是单独转化,一种是混合后转化。对于单独转化,由于废弃油脂主要是长碳链含氧结构,经过加氢脱氧-异构化或者催化裂解-芳构化(往往还混有不饱和烯烃)才能获得不同分子结构的混合燃料;同样,不含苯环的塑料经过热解可获得大分子碳链结构,需经过异构/芳构化才能获得不同分子结构的混合燃料,苯系含氧塑料需在溶剂中发生多步加氢脱氧/氢化反应,才能获得芳烃和环烷烃混合的燃料;废弃橡胶则通过催化裂解获得含大量不饱和烯烃的液体燃料。对于不同种类有机废弃物混合后的转化,主要通过直接催化裂解,产物也是含大量不饱和烯烃的燃料油。因此,从有机废弃物制备混合液体燃料的现有工艺需经过多步复杂的催化反应(裂解/异构化/芳构化/氢化/加氢脱氧)步骤才能获得高质量的混合液体燃料,此外,各个催化反应步骤难以控制反应程度,造成混合燃料组分含量的难控。而混合有机废弃物简单的催化反应(热裂解/催化裂解)也只能获得品质差的混合燃料油(含有大量不饱和烯烃),需进一步进行多步催化步骤才能获得高质量的混合液体燃料。

技术实现思路

1、针对现有技术存在的上述问题,本发明所要解决的技术问题在于提供一种基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法,利用有机废弃物自身的分子结构代替现有工艺催化过程中的异构化、芳构化反应,通过一步催化反应就可定量制备含不同功能组分、满足实际应用的高质量混合航空燃料,具有工艺流程简便、催化反应简单等优点;解决了现有工艺催化流程繁琐复杂、多步催化反应(裂解/异构化/芳构化/氢化/加氢脱氧)使得燃料油组分含量难以控制、产物组分复杂(多含不饱和烯烃)使得燃料油质量差、反应条件苛刻等问题。

2、为了解决上述技术问题,本发明所采用的技术方案如下:

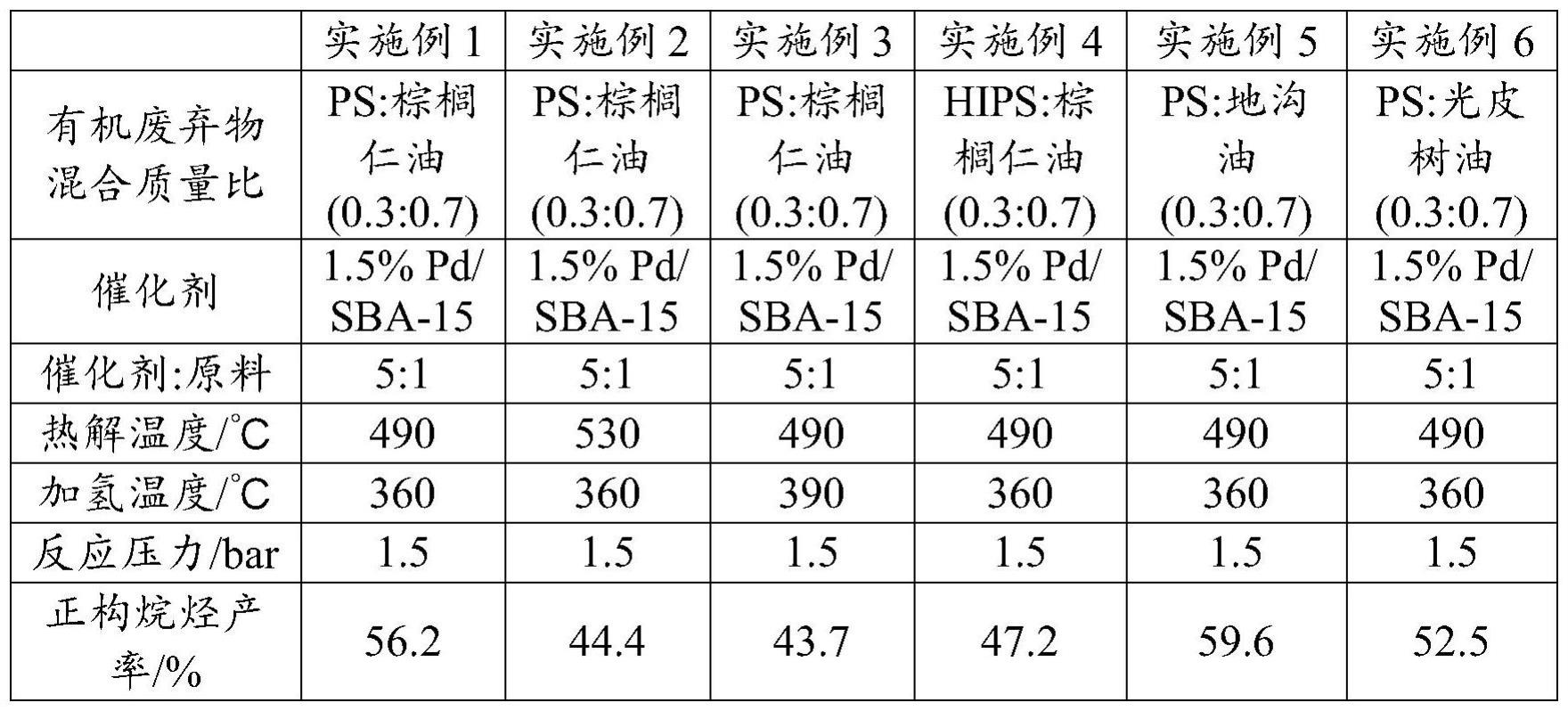

3、一种基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法,采用竖直相连的双级固定床反应器,在一级反应器内对有机废弃物混合物进行共热解,在二级反应器内对共热解挥发产物进行催化加氢反应,获得由不同功能组分组成的混合液体航空燃料;一级反应器反应温度为480-550℃,二级反应器反应温度为250-400℃;双级反应器反应压力为1-20bar;催化加氢反应用加氢催化剂为1.5% pd/sba-15(1.5%指的是pd的负载率)、ni/nial2o4、30% ni/al2o3-sio2(30%指的是ni的负载率)、10% pd/c(10%指的是pd的负载率)、10% pt/c(10%指的是pt的负载率)或10% ru/c(10%指的是ru的负载率)中的任一种。优选,有机废弃物为废弃塑料、废弃橡胶和废弃油脂;优选,废弃塑料为废聚苯乙烯(ps)塑料、废聚丙烯(pp)塑料、废聚碳酸脂(pc)塑料、废高密度聚乙烯(hdpe)塑料、废低密度聚乙烯(ldpe)塑料、废线性低密度聚乙烯(lldpe)塑料、废聚对苯二甲酸乙二醇酯(pet)塑料、废高抗冲击聚苯乙烯(hips)塑料、废丙烯腈-丁二烯-苯乙烯共聚物(abs)或废丙烯腈-苯乙烯共聚物(as)中的任一种;废弃油脂为棕榈仁油、餐厨废弃油、光皮树油、大豆油或椰子油中的任一种。

4、所述基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法,有机废弃物混合物为废聚苯乙烯塑料和废弃油脂,加氢催化剂为1.5% pd/sba-15时,液体产物是由芳烃和正构烷烃功能组分组成的混合航空燃料。

5、所述基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法,有机废弃物混合物为废丙烯腈-苯乙烯共聚物和废弃油脂,加氢催化剂为10% pd/c时,液体产物是由环烷烃和正构烷烃功能组分组成的混合航空燃料。

6、所述基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法,有机废弃物混合物为废聚乙烯塑料和废聚丙烯塑料,加氢催化剂为ni/nial2o4时,液体产物是由正构烷烃和异构烷烃功能组分组成的混合航空燃料。

7、所述基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法,有机废弃物混合物为废弃天然橡胶和废聚丙烯塑料,加氢催化剂为30% ni/al2o3-sio2时,液体产物是由环烷烃和异构烷烃功能组分组成的混合航空燃料。

8、所述基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法,有机废弃物混合物为废聚碳酸脂塑料和废弃油脂,加氢催化剂为30% ni/al2o3-sio2时,液体产物是由环烷烃、芳烃和正构烷烃功能组分组成的混合航空燃料。

9、所述基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法,有机废弃物混合物为废弃天然橡胶、废聚丙烯塑料和废弃油脂,加氢催化剂为10% ru/c时,液体产物是由环烷烃、异构烷烃和正构烷烃功能组分组成的混合航空燃料。

10、所述基于有机废弃物分子结构定向拆解制备不同功能组分航空燃料的方法,有机废弃物混合物为废聚碳酸酯塑料、废聚丙烯塑料和废弃油脂,加氢催化剂为ni/nial2o4时,液体产物是由芳烃、环烷烃、异构烷烃和正构烷烃功能组分组成的混合航空燃料。

11、相比于现有技术,本发明的有益效果为:

12、(1)本发明利用有机废弃物自身的分子结构制备异构烷烃、芳香烃等液体燃料产品,代替现有工艺催化过程中的异构化、芳构化反应。如废弃聚丙烯(pp)塑料可提供异构烷烃,废弃油脂可提供正构烷烃,废弃聚苯乙烯(ps)塑料可提供芳烃/环烷烃,废弃天然橡胶可提供环烷烃/异构烷烃。通过有机废弃物自身分子结构的作用,只需简单的一步催化反应即可获得高质量的混合液体航空燃料,解决了现有工艺催化流程(裂解/异构化/芳构化/氢化/加氢脱氧)繁琐复杂的问题。

13、(2)本发明对混合有机废弃物进行共热解获得包含不饱和烯烃和含氧化合物的气态中间体,这些气态中间体在加氢催化剂上再进行一步加氢反应即可获得完全脱氧、不含烯烃的混合液体航空燃料,解决了现有工艺获得的液体燃料富含不饱和烯烃、组分复杂、燃料油质量差的问题,具有反应条件温和、工艺流程简便、氢耗少、燃料质量好的优点。

14、(3)本发明可通过设计有机废弃物的种类和添加量来定量调控混合燃料油的组分及各组分的含量,也可通过改变反应温度、反应压力和催化剂种类等条件来调控。可根据实际应用定量制备由正构烷烃、异构烷烃、芳烃和环烷烃中两种及以上功能组分组成的混合航空燃料。

- 还没有人留言评论。精彩留言会获得点赞!