鲁奇炉煤气的双胆甲烷化处理装置的制作方法

1.本实用新型涉及煤的气化技术领域,特别是一种鲁奇炉煤气的双胆甲烷化处理装置。

背景技术:

2.中国专利201720258794.0公开了一种甲烷化反应系统,包括甲烷化换热反应器,所述甲烷化换热反应器顶部设置原料气进口、底部设置反应气出口;还包括中压汽包,所述中压汽包通过低温蒸汽管路与甲烷化换热反应器的壳程进口连接、通过回收蒸汽管路与甲烷化换热反应器的壳程出口连接,所述中压汽包顶部设置饱和蒸汽出口、底部设置排污口;所述中压汽包通过补给管路连接给水泵,所述补给管路上安装电加热器;所述甲烷化换热反应器外壳体上开设置有外部高温蒸汽壳程入口和外部高温蒸汽壳程出口。该专利采用外界高温蒸汽加热反应器减短反应器升温时间,提高焦炉煤气甲烷化反应系统的效率。但是,该系统依赖高温蒸汽系统,消耗能源,系统复杂。因此,需要提供一种新的鲁奇炉煤气的双胆甲烷化处理装置,用来克服现有技术中的缺陷。

技术实现要素:

3.本实用新型的目的在于提供一种鲁奇炉煤气的双胆甲烷化处理装置,包括壳体装置、集气仓、甲烷化处理仓、蒸汽反吹装置,两个甲烷化处理内胆、筒状金属滤芯;本实用新型对煤气采用甲烷化催化活性层处理可以提高煤气的质量,采用高压过热蒸汽对金属滤芯进行反吹可以减少煤气中焦油液化现象,防止焦油堵塞过滤元件;独立的筒状金属滤芯更换简便。

4.本实用新型的目的是由下述技术方案实现的:一种鲁奇炉煤气的双胆甲烷化处理装置,包括一个壳体装置,所述壳体装置上部设置集气仓,所述壳体装置中部设置甲烷化处理仓,所述集气仓与所述甲烷化处理仓之间设置仓隔板,所述壳体装置下部设置集灰仓,该集灰仓底部设置排灰接口;所述集气仓上设置精煤气排出接口,所述集气仓内设置蒸汽反吹装置,所述甲烷化处理仓下部设置粗煤气输入接口;所述仓隔板上设置多个精煤气通过孔道,所述仓隔板下面对称设置两个甲烷化处理内胆,该甲烷化处理内胆顶部与所述仓隔板密闭固定,其底部设置移动密封接口;所述甲烷化处理内胆中设置多个筒状金属滤芯,该筒状金属滤芯顶部与所述精煤气通过孔道一一对应固定连通;所述筒状金属滤芯的筒壁外层是过滤材料层,筒壁内层是甲烷化催化材料层,其顶端设置整流管;所述蒸汽反吹装置包括蒸汽管路、蒸汽均压箱,该蒸汽均压箱底部安装多个蒸汽喷口,所述多个蒸汽喷口布局的位置与所述多个精煤气通过孔道布局位置相同;所述仓隔板上设置一个中心竖轴,该中心竖轴通过轴承机构安装在所述壳体装置中心部,所述中心竖轴顶部与一个驱动装置传动连接,所述仓隔板圆周部与所述壳体装置之间设置密封机构;所述粗煤气输入接口通过一个过渡管道延伸到所述壳体装置内部,该过渡管道头部设置环形密封接口,该环形密封接口上设置导向压板,所述环形密封接口与所述甲烷化处理内胆底部的移动密封接口相匹配,

所述环形密封接口的径向位置与所述移动密封接口的径向位置相对应。

5.为了降低反吹气流的能量损失,所述整流管是文丘里管。

6.为了提高反吹效率,所述蒸汽喷口与所述整流管进口端距离为2-5毫米。

7.为了提高反吹气流的精准性,所述蒸汽喷口径向布局位置与所述精煤气通过孔道径向布局位置相同,所述蒸汽喷口圆周向布局位置与所述精煤气通过孔道圆周向布局位置相同。

8.为了提高煤气的甲烷化质量,所述筒状金属滤芯的筒壁内层是ni基甲烷化催化剂层。

9.本实用新型与现有技术相比具有如下优点:

10.1、本实用新型采用多个筒状金属滤芯对粗煤气过滤及甲烷化处理,具有流程短,占地面积小的优点。

11.2、由于本实用新型中的筒状金属滤芯的筒壁内层是ni基甲烷化催化剂层,可提高煤气的品质。

12.3、由于本实用新型采用两个甲烷化处理内胆,可以在一部分筒状金属滤芯工作的同时,对另一部分筒状金属滤芯进行反吹清理。

13.4、由于本实用新型采用高压过热蒸汽对金属滤芯进行反吹清理,可以防止焦油堵塞金属滤芯。

附图说明

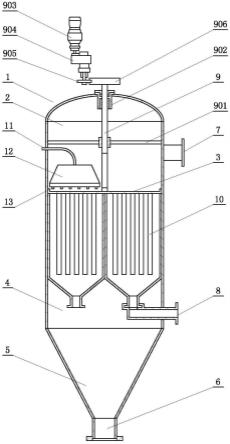

14.图1是本实用新型的整体结构示意图;

15.图2是本实用新型的装置中部结构放大示意图;

16.图3是本实用新型的装置中的筒状金属滤芯结构示意图;

17.图4是本实用新型的装置中的环形密封接口结构示意图;

18.图5是本实用新型实施例二的环形密封接口结构示意图;

19.图6是本实用新型的装置中的仓隔板结构示意图。

具体实施方式

20.以下结合附图及实施例对本实用新型作进一步说明。

21.实施例一:

22.参见图1、图2、图3、图4、图5、图6所示,本实用新型的鲁奇炉煤气的双胆甲烷化处理装置,包括一个壳体装置1,壳体装置上部设置集气仓2,壳体装置中部设置甲烷化处理仓4,集气仓与所述甲烷化处理仓之间设置仓隔板3,壳体装置下部设置集灰仓5,该集灰仓底部设置排灰接口6;集气仓上设置精煤气排出接口7,集气仓内设置蒸汽反吹装置,甲烷化处理仓下部设置粗煤气输入接口8;仓隔板上设置多个精煤气通过孔道301,仓隔板下面对称设置两个甲烷化处理内胆401、402,该甲烷化处理内胆顶部与所述仓隔板密闭固定,其底部设置移动密封接口403;所述甲烷化处理内胆中设置多个筒状金属滤芯10,该筒状金属滤芯顶部与所述精煤气通过孔道一一对应固定连通;所述筒状金属滤芯的筒壁外层是过滤材料层,筒壁内层是甲烷化催化材料层,其顶端设置整流管;所述蒸汽反吹装置包括蒸汽管路11、蒸汽均压箱12,该蒸汽均压箱底部安装多个蒸汽喷口13,所述多个蒸汽喷口布局的位置

与所述多个精煤气通过孔道布局位置相同;所述仓隔板上设置一个中心竖轴9,该中心竖轴通过轴承机构安装在所述壳体装置中心部,所述中心竖轴顶部与一个驱动装置传动连接,所述仓隔板圆周部与所述壳体装置之间设置密封机构;所述粗煤气输入接口通过一个过渡管道延伸到所述壳体装置内部,该过渡管道头部设置环形密封接口803,该环形密封接口上设置导向压板802,所述环形密封接口与所述甲烷化处理内胆底部的移动密封接口相匹配,所述环形密封接口的径向位置与所述移动密封接口的径向位置相对应。

23.本实施例中,壳体装置1有一个钢质的圆筒状外壳,该钢质的圆筒状外壳可以分成三段制造(便于制造和维修),然后通过法兰螺栓机构连接成一体,本实施例中,集气仓为第一段,甲烷化处理仓为第二段,集灰仓为第三段;在集气仓2上设置压力检测接口,其上安装压力表(图中没有显示),设置温度检测接口,其上安装温度表(图中没有显示)。在甲烷化处理仓4上设置压力检测接口,其上安装压力表(图中没有显示),设置温度检测接口,其上安装温度表(图中没有显示)。在底部的排灰接口上安装控制阀门(图中没有显示)用于定时打开向外界排灰。精煤气排出接口用于接入煤气用户管网,粗煤气输入接口用于连接煤气化炉输出管路。精煤气排出接口处设置电控阀门,根据工作要求接通或者断开精煤气的输出。本实施例中,粗煤气是指来自鲁奇炉的带有杂质的煤气,精煤气是指经过本实用新型处理过的煤气。粗煤气输入接口处设置电控阀门,根据工作要求接通或者断开粗煤气的输入。

24.参见附图1、附图3所示,本实施例中,在壳体装置的集气仓部位设置维修人孔装置(图中没有显示)维修人孔装置属于现有技术,不详细描述;打开维修人孔装置可以进行筒状金属滤芯的更换作业,可以进行蒸汽反吹装置的维修作业,可以进行仓隔板及其驱动装置的维护作业。在壳体装置的中部和下部都设置维修人孔装置(图中没有显示)。

25.本实施例中,所述集气仓与所述甲烷化处理仓之间设置仓隔板3,参见附图2及附图6(附图6是附图2中的b-b视图,仓隔板的俯视图,仅仅显示仓隔板本身的结构情况),仓隔板是一呈水平设置的钢质隔板,该钢质隔板与圆筒状外壳密封连接,该钢质隔板中央部位设置加强筋板907,能够承受集气仓与甲烷化处理仓之间的压力差并且能够保持其表面平整,所述仓隔板圆周部302与所述壳体装置的圆筒状外壳之间设置迷宫式汽封机构,迷宫式汽封结构属于现有技术,是密封机构的一种形式。仓隔板上设置多个精煤气通过孔道301。仓隔板下面对称设置两个甲烷化处理内胆401、402,该甲烷化处理内胆顶部与所述仓隔板密闭固定,其底部设置移动密封接口403;所述甲烷化处理内胆中设置多个筒状金属滤芯10,该筒状金属滤芯顶部与所述精煤气通过孔道一一对应固定连通;甲烷化处理内胆采用钢质的筒形结构,通过螺栓与仓隔板固定,可以拆卸维修。参见附图3(附图3是筒状金属滤芯剖视图),甲烷化处理仓内设置多个筒状金属滤芯10,该筒状金属滤芯挂装在精煤气通过孔道上,其顶端设置整流管101,整流管与精煤气通过孔道之间设置密封圈。设置整流管目的是为了降低反吹气流的能量损失。筒状金属滤芯垂直安装于仓隔板上,通过螺栓紧固结构固定。本实用新型的另一个实施例中,所述整流管是文丘里管,即整流管的气流通道是按照文丘里管原理设计。本实施例中,筒状金属滤芯的筒壁外层是过滤材料层103,该过滤材料层属于现有技术中的耐高温烧结金属多孔过滤材料,该过滤材料层均匀孔径可以是50-100纳米。筒状金属滤芯的筒壁内层是甲烷化催化材料层102,甲烷化催化材料层可以采用现有技术中的烧结材料,甲烷化催化材料层均匀孔径可以是200-500纳米。采用甲烷化催化材料层的一个目的是鲁奇炉煤气的甲烷化处理的放热过程中能使煤气温度提高50~80℃,

减少煤气中焦油液化现象,防止焦油堵塞过滤元件。本实用新型的另一个实施例中,筒状金属滤芯的筒壁内层是ni基甲烷化催化剂层,或者是钛促进的镍-稀土型甲烷化催化剂层。该催化剂层可以使煤气质量大大提高(催化剂层是现有技术中的金属粉末烧结材料)。本实施例中,筒状金属滤芯的长度设置为50厘米~80厘米。外径设置为10厘米~15厘米。采用筒状金属滤芯挂装在精煤气通过孔道上的结构可以提高筒状金属滤芯工作稳定性,便于过滤出来的灰尘、颗粒物、油垢沉降到集灰仓。同时,反吹操作过程中,附着在筒状金属滤芯上的附着物随着向下的反吹气流落入集灰仓。本实施例中,在甲烷化处理过程中,所述甲烷化处理内胆的内部与所述集气仓之间保持压力差1.5~2mpa,甲烷化处理内胆的内部温度保持在250~300℃。

26.参见附图1、附图2、附图4(附图4是附图2中a-a剖视图,仅显示环形密封接口结构)所示,本实施例中,两个甲烷化处理内胆的位置按轴对称设置,可以按转动180

°

方式交替变换工作位置。所述粗煤气输入接口8通过一个过渡管道801延伸到所述壳体装置内部,该过渡管道头部设置环形密封接口803,该环形密封接口上设置导向压板802。当一个甲烷化处理内胆底部的移动密封接口403与环形密封接口803对接时,另一个甲烷化处理内胆底部的移动密封接口就转到另一侧的轴对称位置。本实施例中,过渡管道头部的环形密封接口包括一个环形密封面,该环形密封面上方设置两块导向压板802,导向压板为前后对称设置(参照粗煤气的气流方向理解)。甲烷化处理内胆底部的移动密封接口的端部设置密封环404,该密封环下表面是密封面;当一个甲烷化处理内胆底部的移动密封接口与环式密封接口对接时,该移动密封接口上的密封环就与两块导向压板卡装在一起;甲烷化处理内胆底部的密封面和过渡管道头部的环形密封接口上的环形密封面贴合在一起实现接口处的密封。本实用新型(本实施例)采用两个甲烷化处理内胆,可以在一部分筒状金属滤芯工作的同时,对另一部分筒状金属滤芯进行反吹清理。当一个甲烷化处理内胆底部的移动密封接口与环式密封接口对接时,打开电控阀门,对输入的粗煤气进行甲烷化处理和过滤处理,形成的精煤气进入集气仓,然后通过精煤气排出接口输出;另一个甲烷化处理内胆可以进行反吹清理。

27.所述仓隔板上设置一个中心竖轴9,该中心竖轴通过轴承机构安装在所述壳体装置中心部,所述中心竖轴顶部与一个驱动装置传动连接。驱动装置通过一个支座固定在壳体装置顶部(图中没有显示),驱动装置包括电机903、减速器904、小齿轮905、大齿轮906,中心竖轴顶部固定大齿轮,中心竖轴底部与仓隔板固定安装,中心竖轴上部通过轴承902与壳体装置安装,中部通过支架轴承901与壳体装置安装,甲烷化处理内胆401和甲烷化处理内胆402依靠驱动装置进行位置变换。

28.参见附图1,本实施例中,所述蒸汽管路11通过接口与供汽管路连接(供汽管路属于本实施例以外的供汽设施),由供汽管路控制供汽与停汽,蒸汽均压箱用于控制多个蒸汽喷口的出口压力均衡,蒸汽均压箱和蒸汽管路通过支架机构与壳体装置固定(支架机构属于常规技术,图中没有显示支架机构),参见附图6,多个蒸汽喷口布局的位置与所述多个精煤气通过孔道布局位置相同;蒸汽喷口与所述整流管进口端距离为2-5毫米,最佳距离为2.5毫米。该距离能减少反吹蒸汽气流能量损失。所述蒸汽反吹装置的蒸汽参数为6~8mpa、450~650℃(过热蒸汽),采用高温过热蒸汽对筒状金属滤芯进行反吹清理。本实用新型的另一个实施例中,所述蒸汽喷口径向布局位置与所述精煤气通过孔道径向布局位置相同,

所述蒸汽喷口圆周向布局位置与所述精煤气通过孔道圆周向布局位置相同。

29.实施例二:

30.本实施例是在实施例一的基础上进行的改进,本实施例中与实施例一相同的部分,请参照实施例一中公开的内容进行理解,此处不作重复描述;实施例一中公开的技术内容也应当作为本实施例公开的技术内容。

31.参见附图2、附图4、附图5(附图5仅显示浮动环式密封接口的结构)所示,本实施例中,所述粗煤气输入接口8通过一个过渡管道801延伸到所述壳体装置内部,该过渡管道头部设置浮动环式密封接口,所述浮动环式密封接口包括环形凹槽、浮动密封环805、导向压板802,所述环形凹槽底部通过多个均压孔804与过渡管道连通,所述浮动密封环安装在所述环形凹槽内,所述浮动密封环上方设置两块导向压板802,导向压板为前后对称设置(参照粗煤气的气流方向理解)。为了维持浮动密封环保持在环形凹槽内,并能在环形凹槽内上下移动,环形凹槽侧面设置至少2-3个销孔,与此对应,浮动密封环上设置数量相同且位置相同的保持销钉(浮动密封环安装完成后,2-3个销孔做密封处理);当一个甲烷化处理内胆底部的移动密封接口与浮动环式密封接口对接时,该移动密封接口上的密封环就与两块导向压板卡装在一起。当粗煤气输入接口输入带有压力的煤气时,浮动密封环向上移动与移动密封接口上的密封环压紧,实现接口处密封。当粗煤气输入接口停止输入煤气时,浮动密封环在重力作用下向下移动解除密封。

32.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制,尽管参照上述实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者等同替换,而未脱离本实用新型精神和范围的任何修改或者等同替换,其均应涵盖在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1