一种便于拆装的分体式充气锥的制作方法

1.本实用新型属于粉煤加压气化领域,具体涉及一种便于拆装的分体式充气锥。

背景技术:

2.在粉煤气化技术中,充气锥是保证系统安全稳定运行的关键部件之一。市场上大多充气锥是用金属粉末、金属丝网、金属纤维等作为基础材料通过压制成形并经高温烧结而成的锥台(柱)状漏斗,是一种兼具功能和结构的特殊工程材料。其工作原理是:低压或高压氮气(或二氧化碳)气体,在通过充气锥(或充气器)中金属颗粒间的孔隙时,产生均匀气流,从而在充气锥(或充气器)内壁形成均匀薄层气膜,使煤粉在锥体内呈悬浮流化状态并在设备的变径出口处处于匀相状态。

3.充气锥内件似漏斗形状,出料口公称直径较小(dn50),充气锥下部对应连接三条粉煤管线。因原料煤中存在一定的纤维物,经过磨煤系统,部分纤维物随着粉煤一同进入粉煤输送系统,同时因粉煤的长期冲刷,磨煤系统及输煤系统存在脱落的螺栓及折流板等异物,这些纤维物及金属异物容易堵塞在充气锥内件下料口处,造成充气锥内件通径减小,粉煤流量不足,引起气化炉波动减量,同时堵塞处流速增大,很快将充气锥内件冲破失效,若不及时检查清理,粉煤中出现的异物(陶瓷片、金属等) 粉煤本身的冲刷力,导致充气锥每次更换后大约使用1年,锥管段和直管段就会出现磨损,进而损坏。

4.如果将充气锥连同烧结金属体一起换掉,一个充气锥的成本约7万元,单台炉三个充气锥每年全部更换1次约21万元(不包含人力、物力费用)。

5.为确保气化炉稳定运行,每次停车都要对给料罐三个充气锥内件进行检查清理,检查清理过程需要搭架子拆充气锥上法兰口dn600 pn10.0三个,并将下部短接拆除,吊开充气锥,必要时还需抽出内件,检修充气锥需要组织大量人力协同作业,整体拆装麻烦,托运、吊装、安装工具需求多,并且检修充气锥对安装人员的业务技能和操作技术要求高;同时,由于检修环境受限,登高作业不便于操作。

6.检修工作需要投入大量的人力、物力和精力,效率低、经济性差、作业安全风险大。

7.因此,我们提出一种便于拆装的分体式充气锥来解决上述问题。

技术实现要素:

8.针对目前在对充气锥进行检查清理时,需要组织大量人力协同作业,拆除麻烦,不便于检修清理的问题,本实用新型提供一种便于拆装的分体式充气锥。

9.本实用新型解决其技术问题所采用的方案是:一种便于拆装的分体式充气锥,包括上锥管段和下锥管段,所述上锥管段的低端设置有连接套,连接套内开设有插装孔。

10.所述下锥管段的顶端安装有插装套,插装套可在插装孔内轴向滑动并密封插装于插装孔内,插装套内开设有锥形预留孔,锥形预留孔分别与上锥管段和下锥管段连通。

11.下锥管段的底端安装有下料管,下料管的下段套装有用于支撑下锥管段的固定板使插装套不会脱离插装孔。

12.作为本实用新型的一种优选技术方案,所述连接套内开设有锥形对接孔,锥形对接孔位于插装孔的上方并与插装孔连通,所述上锥管段的低端固定安装在锥形对接孔内。

13.作为本实用新型的一种优选技术方案,所述插装套的外壁从上至下依次开设有n个内凹环槽,内凹环槽内设置有密封圈,密封圈外圈与插装孔内壁接触。

14.作为本实用新型的一种优选技术方案,所述固定板为环形板,固定板的外径为140mm,其厚度为8mm。

15.作为本实用新型的一种优选技术方案,所述上锥管段的低端安装在连接套的顶部,上锥管段内腔与锥形预留孔连通。

16.与现有技术相比,本实用新型的有益效果是:

17.1、本实用新型采用上锥管段和下锥管段分体设置,利用连接套、插装套和密封圈将上锥管段和下锥管段密封连接在一起,不仅保证了原内件的整体结构及密封性,而且便于拆装,检修时,只需要将粉煤管短节拆除,将下锥管段和插装套抽出,即可完成清理检查或更换,不仅可以减轻检修人员工作量,降低检修难度,更安全,还能大大节省检修时间,提高检修效率。

18.2、本实用新型通过将上锥管段和下锥管段设计成组合式,若磨损严重,只需更换下锥管段即可,上锥管段仍可检修使用,降低该装置的使用成本。

19.3、本实用新型通过采用连接套、插装套和密封圈连接方式,不仅结构简单、安装部位紧凑重量轻、密封效果好,而且设计简单拆装方便、成本低、便于采购。

附图说明

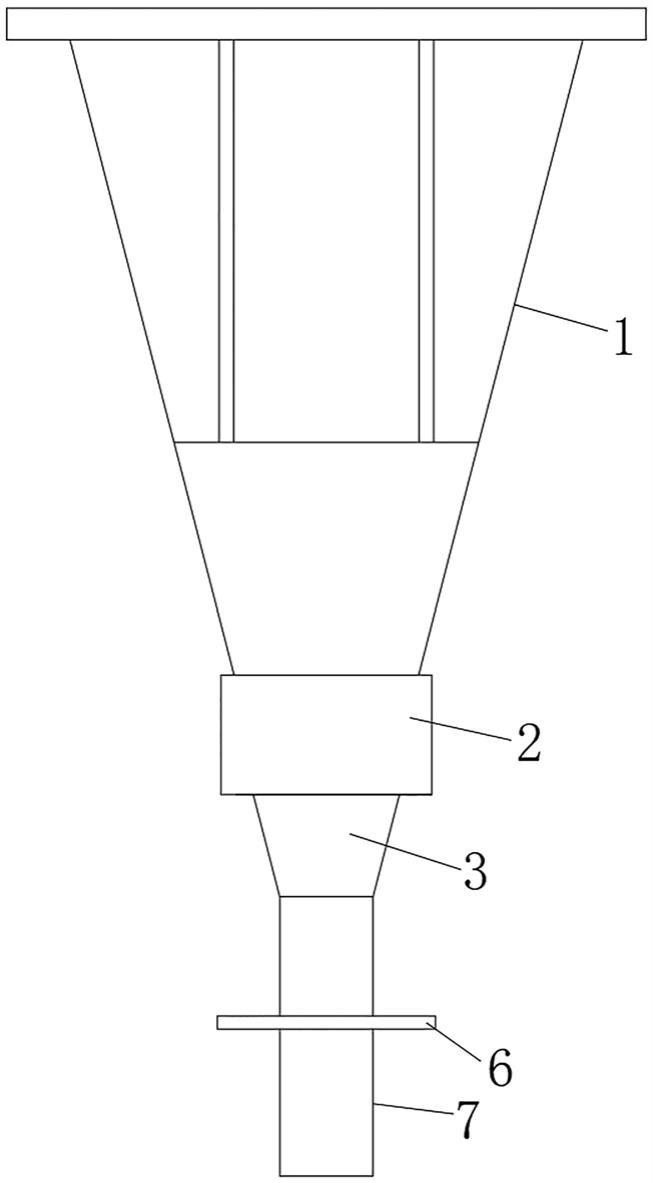

20.图1为本实用新型正视结构示意图;

21.图2为本实用新型局部正视剖面结构示意图;

22.图3为本实用新型插装套和下锥管段正视结构示意图;

23.图4为本实用新型连接套正视剖面结构示意图;

24.图5为本实用新型插装套正视剖面结构示意图。

25.图中:1上锥管段、2连接套、21锥形对接孔、22插装孔、3下锥管段、4密封圈、5插装套、51内凹环槽、52锥形预留孔、6固定板、7下料管。

具体实施方式

26.下面结合附图和实施例对本实用新型进一步说明。

27.请参阅图1-5,本实用新型提供了一种便于拆装的分体式充气锥的技术方案:

28.实施例一:

29.根据图1-5所示,包括上锥管段1和下锥管段3,下锥管段3的管壁可以做加厚处理,其厚度至少为8mm,通过将上锥管段1和下锥管段3设计成组合式,若磨损严重,只需更换下锥管段3即可,上锥管段1仍可检修使用,降低该装置的使用成本,上锥管段1的低端设置有连接套2,连接套2内开设有插装孔22,连接套2内开设有锥形对接孔21,锥形对接孔21位于插装孔22的上方并与插装孔22连通,上锥管段1的低端固定安装在锥形对接孔21内,通过设置锥形对接孔21,能够增加与上锥管段1的接触面积,保证连接的稳定性。

30.下锥管段3的顶端安装有插装套5,插装套5的外壁从上至下依次开设有两个内凹

环槽51,内凹环槽51内设置有密封圈4,插装套5可在插装孔22内轴向滑动并密封插装于插装孔22内,密封圈4外圈与插装孔22内壁接触,通过采用连接套2、插装套5和密封圈4连接方式,不仅结构简单、安装部位紧凑重量轻、密封效果好,而且设计简单拆装方便、成本低、便于采购,插装套5内开设有锥形预留孔52,锥形预留孔52分别与上锥管段1和下锥管段3连通,采用上锥管段1和下锥管段3分体设置,利用连接套2、插装套5和密封圈4将上锥管段1和下锥管段3密封连接在一起,不仅保证了原内件的整体结构及密封性,而且便于拆装,检修时,只需要将粉煤管短节拆除,将下锥管段3和插装套5抽出,即可完成清理检查或更换,不仅可以减轻检修人员工作量,降低检修难度,更安全,还能大大节省检修时间,提高检修效率。

31.下锥管段3的底端安装有下料管7,下料管7的下段套装有用于支撑下锥管段3的固定板6使插装套5不会脱离插装孔22,固定板6为环形板,固定板6的外径为140mm,其厚度为8mm,下料管7密封插装在过渡锥管内,过渡锥管通过法兰与粉煤管短节连接,粉煤管短节通过法兰与粉煤管线连接(过渡锥管、粉煤管短节和粉煤管线是与充气锥连接的外接管路,在图中未显示),固定板6放置在过渡锥管的顶端,通过过渡锥管对固定板6、下料管7、下锥管段3进行支撑,以保证插装套5与插装孔22连接稳定性、密封性。

32.具体使用时,本实用新型一种便于拆装的分体式充气锥,首先将上锥管段1安装在上部罐体的出料端,接着将两个密封圈4逐一套装在两个内凹环槽51内,然后将插装套5密封插入插装孔22内,完成插装套5与连接套2的连接,之后将下料管7密封插装在过渡锥管内,过渡锥管通过粉煤管短节与粉煤管线连接,同时固定板6置在过渡锥管的顶端,通过过渡锥管对固定板6、下料管7、下锥管段3进行支撑,以保证插装套5与插装孔22连接稳定性、密封性。

33.当需要对充气锥进行检修清理时,只需要将粉煤管短节拆除,将下料管7与过渡锥管分离,便可将下锥管段3和插装套5拔出,进行检修清理。

34.实施例二:

35.在实施例一的基础之上,除了实施例一中上锥管段匹配安装在锥形对接孔内的安装方式外,也可以有其他安装方式,例如:上锥管段1的低端安装在连接套2的顶部,上锥管段1内腔与锥形预留孔52连通。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1