气相产物用的传送装置和烯烃催化裂解反应系统的制作方法

1.本实用新型涉及化工设备技术领域,具体地涉及一种气相产物用的传送装置和烯烃催化裂解反应系统。

背景技术:

2.烯烃催化裂解技术,是一种以碳四以上的烯烃为原料,在450℃-600℃的高温以及0.1mpa-0.2mpa低压的条件下,利用催化剂实现催化裂解增产丙烯的工艺技术,其优点是原料范围很灵活,可采用来自催化裂化装置、蒸汽裂解装置或甲醇制烯烃装置的所产生的副产物碳四以上烯烃。

3.目前,烯烃催化裂解通常使用固定床反应器,反应流程主要为原料烯烃被加热为高温气相烯烃进入固定床反应器,与催化剂接触发生反应。反应得到的气相产物经冷却后进入压缩机进口缓冲罐,气液分离后,气相进入压缩机进行增压。

4.然而,气相产物自反应器出口排出后,需要经过较长的管线才能进入压缩机,虽然管线中间设置有压缩机进口缓冲罐,但是在压缩机进口缓冲罐和压缩机之间管线中仍然会因为温度降低而导致出现凝液的现象,特别是在天气寒冷的冬季极易出现凝液。这样,凝液随着气相产物进入压缩机,会影响压缩机的正常运转;并且凝液滞留在管线中,还会堵塞管线,影响反应产物的正常传送。

技术实现要素:

5.本实用新型的目的是为了克服现有技术存在的气相产物在传送的过程中易于产生凝液的问题,提供一种气相产物用的传送装置,该气相产物用的传送装置具有能够对传送气相产物的传送管线进行加热保温处理的加热部。

6.为了实现上述目的,本实用新型一方面提供一种气相产物用的传送装置,所述气相产物用的传送装置包括:

7.压缩机,所述压缩机具有压缩进口和压缩出口;

8.传送管,所述传送管用于传送气相产物,所述传送管连通于所述压缩进口;以及

9.加热部,所述加热部设置为能够对所述传送管进行加热以对所述传送管内所传送的气相产物进行保温。

10.上述技术方案,通过设置加热部,从而能够对传送管进行加热,由此可对传送管所传送的气相产物进行保温,减少气相产物传送过程中所产生的凝液,这样,不仅减少对压缩机的影响,使得压缩机能够正常运转,而且减少了凝液堵塞管线的风险,提高了气相产物的传送效率。

11.优选地,所述加热部包括加热管线,所述加热管线包括第一加热管段,所述第一加热管段沿所述传送管的轴向缠绕设置于所述传送管的外壁,所述第一加热管段具有分别供加热流体进出所述第一加热管段的第一进口和第一出口。

12.优选地,所述传送管设置有供所述传送管内的凝液排出的排液口;

13.所述气相产物用的传送装置包括集液罐,所述集液罐内设置有集液腔,所述集液罐设置有供凝液进入所述集液腔的集液罐进口,其中,所述集液罐进口与所述排液口相连通。

14.优选地,所述集液罐设置有供液体排出所述集液腔的集液罐出口;和/或

15.所述加热管线包括连接于所述第一加热管段的第二加热管段,所述第二加热管段沿所述集液罐的轴向缠绕设置于所述集液罐的外壁,所述第二加热管段具有分别供加热流体进出所述第二加热管段的第二进口和第二出口,其中,所述第二进口连通于所述第一出口。

16.优选地,当设置有所述集液罐出口时,所述气相产物用的传送装置包括排出组件,所述排出组件包括连通于所述集液罐出口的排出管线和设置于所述排出管线的排出管控制阀。

17.优选地,所述气相产物用的传送装置包括设置于所述排出管线的外部的保温层。

18.优选地,所述气相产物用的传送装置包括压缩机进口缓冲罐,所述压缩机进口缓冲罐内设置有用于对气相产物进行气液分离的缓冲腔室,所述压缩机进口缓冲罐设置有供气相产物进入所述缓冲腔室的缓冲罐进口、供气液分离得到的气相产物排出所述缓冲腔室的缓冲罐气相出口和供气液分离得到的液相产物排出所述缓冲腔室的缓冲罐液相出口;其中:

19.所述传送管的一端连接于所述缓冲罐气相出口,所述传送管的另一端连接于所述压缩进口。

20.优选地,所述气相产物用的传送装置包括设置于所述压缩机的下游的冷却器,所述冷却器与所述压缩机的压缩出口相连通,所述冷却器能够冷却气相产物;和/或

21.所述气相产物用的传送装置包括设置于所述压缩机的下游的冷却器和设置于所述冷却器的下游的压缩机出口缓冲罐,其中:所述冷却器与所述压缩机的压缩出口相连通,所述冷却器能够冷却气相产物,所述压缩机出口缓冲罐与所述冷却器的冷却出口相连通,所述压缩机出口缓冲罐能够对冷却后的气相产物进行气液分离。

22.本实用新型第二方面提供一种烯烃催化裂解反应系统,所述烯烃催化裂解反应系统包括:

23.烯烃裂解反应器,所述烯烃裂解反应器用于烯烃催化裂化反应,所述烯烃裂解反应器设置有供原料进入所述烯烃裂解反应器内的反应器进口和供反应得到的气相产物排出的反应器出口;以及

24.气相产物用的传送装置,所述气相产物用的传送装置为本实用新型所提供的气相产物用的传送装置,所述气相产物用的传送装置设置于所述烯烃裂解反应器的下游,并且所述传送管连通于所述反应器出口。

25.优选地,所述烯烃催化裂解反应系统包括换热器,所述换热器具有分别供原料进出的第一换热进口和第一换热出口以及分别供对所述原料加热的气相产物进出的第二换热进口和第二换热出口;其中:

26.所述反应器出口与所述第二换热进口相连通,所述第二换热出口与所述传送管相连通,所述第一换热出口与所述反应器进口相连通。

27.优选地,所述气相产物用的传送装置包括压缩机进口缓冲罐,所述压缩机进口缓

冲罐内设置有用于对气相产物进行气液分离的缓冲腔室,所述压缩机进口缓冲罐设置有供气相产物进入所述缓冲腔室的缓冲罐进口、供气液分离得到的气相产物排出所述缓冲腔室的缓冲罐气相出口和供气液分离得到的液相产物排出所述缓冲腔室的缓冲罐液相出口;

28.所述传送管的一端连接于所述缓冲罐气相出口,所述传送管的另一端连接于所述压缩进口,所述第二换热出口与所述缓冲罐进口相连通。

附图说明

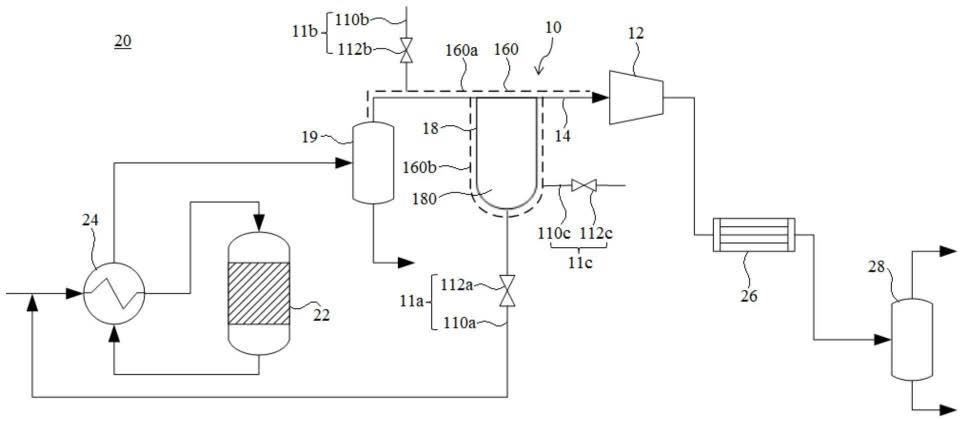

29.图1是本实用新型优选实施方式的烯烃催化裂解反应系统的整体结构示意图,其中,设置有本实用新型优选实施方式的气相产物用的传送装置。

30.附图标记说明

31.10-气相产物用的传送装置;11a-排出组件;110a-排出管线;112a-排出管控制阀;11b-加热流体输入组件;110b-输入管线;112b-输入管控制阀;11c-加热流体输出组件;110c-输出管线;112c-输出管控制阀;12-压缩机;14-传送管;160-加热管线;160a-第一加热管段;160b-第二加热管段;18-集液罐;180-集液腔;19-压缩机进口缓冲罐;20-烯烃催化裂解反应系统;22-烯烃裂解反应器;24-换热器;26-冷却器;28-压缩机出口缓冲罐。

具体实施方式

32.在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指结合附图和实际应用中所示的方位理解,“内、外”是指部件的轮廓的内、外。

33.本实用新型提供了一种气相产物用的传送装置,气相产物用的传送装置10包括压缩机12、传送管14和加热部。其中,压缩机12具有压缩进口和压缩出口,压缩机12可对气相产物进行增压作业;传送管14用于传送气相产物,其中,气相产物可为由反应得到的气相产物,例如可为由烯烃催化裂解反应得到的气相产物,反应得到的气相产物的温度较高,在利用传送管14传送的过程中可出现凝液现象,传送管14连通于压缩进口,传送管14可将气相产物导入到压缩机12内;加热部设置为能够对传送管14进行加热以对传送管14内所传送的气相产物进行保温。通过设置加热部,从而能够对传送管14进行加热,由此可对传送管14所传送的气相产物进行保温,减少气相产物传送过程中所产生的凝液,这样,不仅减少对压缩机12的影响,使得压缩机12能够正常运转,而且减少了凝液堵塞管线的风险,提高了气相产物的传送效率。其中,压缩机12可为多级离心式压缩机。

34.如图1中所示,加热部可包括加热管线160,加热管线160可包括第一加热管段160a,第一加热管段160a可沿传送管14的轴向缠绕设置于传送管14的外壁,第一加热管段160a可设置为具有分别供加热流体进出第一加热管段160a的第一进口和第一出口,这样加热流体如热水可从第一进口进入到第一加热管段160a内,在第一加热管段160a内流动的过程中,可对传送管14进行加热,最终加热流体由第一出口排出。

35.为了进一步减少传送管14中的凝液,可在传送管14上设置供传送管14内的凝液排出的排液口,其中,排液口可设置于传送管14的低点,也就是说,排液口可设置于传送管14的位置较低的部分,这样,便于传送管14中所产生的凝液排出;相应的,可设置集液罐18,集液罐18内可设置有集液腔180,可在集液罐18上设置供凝液进入集液腔180的集液罐进口,具体来讲,集液罐进口可设置于集液罐18的罐壁,其中,集液罐进口可与排液口相连通,由

此,集液罐18可用于承接传送管14所排出的凝液,以便对凝液进行回收处理。

36.此外,可设置连接于第一加热管段160a的第二加热管段160b,第二加热管段160b可沿集液罐18的轴向缠绕设置于集液罐18的外壁,第二加热管段160b可设置为具有分别供加热流体进出第二加热管段160b的第二进口和第二出口,其中,第二进口可连通于第一出口,这样,第一加热管段160a中的加热流体可流入到第二加热管段160b中,并最终由第二出口排出。通过在集液罐18的外壁设置第二加热管段160b,可对集液罐18内的凝液进行加热处理,以使得凝液中的气相成分可挥发出来并由排液口进入到传送管14中,由此进一步减少了气相产物的损失量。

37.为了便于向加热管线160内输入加热流体,可设置加热流体输入组件11b,加热流体输入组件11b可包括连接于第一进口的输入管线110b以及设置于输入管线110b的输入管控制阀112b,其中,输入管控制阀112b可控制输入管线110b内的加热流体的流通与否。当输入管控制阀112b处于打开状态时,输入管线110b内的加热流体可处于流通状态;当输入管控制阀112b处于闭合状态时,输入管线110b内的加热流体可处于截流状态即不在输入管线110b内流通。

38.另外,为了便于将加热管线160内的加热流体排出,可设置加热流体输出组件11c,加热流体输出组件11c可包括连接于第二出口的输出管线110c和设置于输出管线110c的输出管控制阀112c,其中,输出管控制阀112c可控制输出管线110c内的加热流体的流通与否。当输出管控制阀112c处于打开状态时,输出管线110c内的加热流体可处于流通状态;当输出管控制阀112c处于闭合状态时,输出管线110c内的加热流体可处于截流状态即不在输出管线110c内流通。

39.可在集液罐18上设置供液体排出集液腔180的集液罐出口,这样,可将由传送管14排出的凝液排出。优选地,集液罐出口可设置于集液罐18的底部,这样,可更加便于排出所收集的凝液。

40.如图1中所示,可设置排出组件11a,排出组件11a可包括连通于集液罐出口的排出管线110a和设置于排出管线110a的排出管控制阀112a,其中,排出管控制阀112a可控制排出管线110a内的流体的流通与否。当排出管控制阀112a处于打开状态时,凝液可流通于排出管线110a内;当排出管控制阀112a处于闭合状态时,凝液不再流通于排出管线110a内而是处于截流状态。

41.可在排出管线110a的外部设置保温层,具体来讲,保温层可包裹于排出管线110a的外部。这样,可保持排出管线110a内所传送的凝液的温度,从而便于对凝液的回收利用。

42.为了保证压缩机12的正常运转,可设置压缩机进口缓冲罐19,可在压缩机进口缓冲罐19内设置有用于对气相产物进行气液分离的缓冲腔室,反应得到的气相产物可进入缓冲罐19内进行气液分离,压缩机进口缓冲罐19可设置有供气相产物进入缓冲腔室的缓冲罐进口、供气液分离得到的气相产物排出缓冲腔室的缓冲罐气相出口和供气液分离得到的液相产物排出缓冲腔室的缓冲罐液相出口;其中:传送管14的一端可连接于缓冲罐气相出口,传送管14的另一端可连接于压缩进口,这样,气相产物在被传送进入到压缩机12之前,先进入压缩机进口缓冲罐19进行气液分离,从而进一步保证压缩机12的正常运转。需要指出的是,缓冲罐进口可设置于缓冲罐19的侧壁,缓冲罐气相出口可设置于缓冲罐19的顶壁,缓冲罐液相出口可设置于缓冲罐19的底壁,这样,气液分离得到的气相产物可由缓冲罐19的顶

部排出,而液相则由缓冲罐19的底壁排出。

43.如图1中所示,可在压缩机12的下游设置冷却器26,冷却器26可与压缩机12的压缩出口相连通,冷却器26能够冷却气相产物,也就是说,利用冷却器26可对增压后的气相产物进行冷却。

44.为了保证气相产物的品质,可在冷却器26的下游设置压缩机出口缓冲罐28,压缩机出口缓冲罐28可与冷却器26的冷却出口相连通,压缩机出口缓冲罐28能够对冷却后的气相产物进行气液分离,从而进一步分离出气相产物的液相。可以理解的是,压缩机出口缓冲罐28设置有缓冲罐进口、供气液分离后的气相产物排出的气相出口以及供气相分离后的液相产物排出的液相出口,其中,缓冲罐进口可设置于压缩机出口缓冲罐28的侧壁,气相出口可设置于压缩机出口缓冲罐28的顶壁,液相出口可设置于压缩机出口缓冲罐28的底壁。

45.本实用新型还提供了一种烯烃催化裂解反应系统,烯烃催化裂解反应系统20包括烯烃裂解反应器22和气相产物用的传送装置10。其中:烯烃裂解反应器22用于烯烃催化裂化反应,烯烃裂解反应器22设置有供原料进入烯烃裂解反应器22内的反应器进口和供反应得到的气相产物排出的反应器出口;气相产物用的传送装置10为本实用新型所提供的气相产物用的传送装置10,气相产物用的传送装置10设置于烯烃裂解反应器22的下游,并且传送管14连通于反应器出口,传送管14可传送由烯烃裂解反应器22所排出的气相产物。通过在烯烃裂解反应器22的下游设置气相产物用的传送装置10,可减少所传送的气相产物中的凝液含量,从而不仅提高了气相产品收率,而且使得传送管线不易被凝液堵塞,由此而提高了气相产物的正常传送。

46.需要说明的是,烯烃裂解反应器22可为固定床反应器,将碳四以上的烯烃作为原料加入到烯烃裂解反应器22中进行催化裂解反应,由此得到含有乙烯和丙烯的气相产物,气相产物可由传送管14传送到压缩机12内。反应器进口可设置于烯烃裂解反应器22的顶部,反应器出口可设置于烯烃裂解反应器22的底部。

47.为了提高催化裂解反应的效率和效果,可设置换热器24,换热器24可设置为具有分别供原料进出的第一换热进口和第一换热出口以及分别供对原料加热的气相产物进出的第二换热进口和第二换热出口;其中:反应器出口可与第二换热进口相连通,第二换热出口可与传送管14相连通,第一换热出口可与反应器进口相连通。通过设置换热器24,可利用反应得到的气相产物

48.为了能够回收利用凝液,排出管线110a可连通于换热器24的第一换热进口,这样,收集的凝液可作为原料加入到换热器24中被气相产物加热。

49.如图1中所示,可设置压缩机进口缓冲罐19,压缩机进口缓冲罐19内可设置有用于对气相产物进行气液分离的缓冲腔室,压缩机进口缓冲罐19可设置有供气相产物进入缓冲腔室的缓冲罐进口、供气液分离得到的气相产物排出缓冲腔室的缓冲罐气相出口和供气液分离得到的液相产物排出缓冲腔室的缓冲罐液相出口,关于压缩机进口缓冲罐19在前述内容中已被详细描述,此处不再赘述;传送管14的一端可连接于缓冲罐气相出口,传送管14的另一端可连接于压缩进口,第二换热出口可与缓冲罐进口相连通。通过设置压缩机进口缓冲罐19,可分离出气相产物中的凝液,从而可保证压缩机12的正常运转,同时可保证用于传送气相产物的传送管线不易被凝液堵塞而使得气相产物被顺畅传送。

50.下面将结合烯烃催化裂解反应系统20的结构对气相产物的作业流程进行详细描

述:原料的初始温度可为50℃-60℃,经过换热器24后可被气相产物加热至500℃-550℃,其中,原料中含有60%的c4烯烃,25%的c5烯烃,15%的c6烯烃,原料的总流量可设定为1000kg/h;加热后的原料可进入到烯烃裂解反应器22中进行催化裂解反应,反应得到的气相产物作为加热介质进入换热器24换热后进入压缩机进口缓冲罐19中进行气液分离;气液分离得到的气相产物由传送管14传送至压缩机12,在由传送管14传送的过程中,可由第一加热管段160a进行保温,其中,第一加热管段160a中可通入压力为0.2mpa-1.5mpa和温度为120℃-200℃的蒸汽,蒸汽作为保温介质对气相产物进行保温,以减少气相产物的降温,气液分离得到的气相产物由缓冲罐气相出口排出,而气液分离得到的液相产物则由压缩机进口缓冲罐19的缓冲罐液相出口排出;另外,在由传送管14传送的过程中,产生的凝液可由传送管14的排液口排入到集液罐18中,集液罐18中所收集的凝液可由第二加热管段160b进行保温,其中,第二加热管段160b中的用于保温的蒸汽的压力可为0.2mpa-1.5mpa以及温度可为120℃-200℃,集液罐18的径向尺寸可为400mm,高度可为600mm,集液罐18中所收集的凝液可由集液罐出口排出经过排出管线110a输送至换热器24的第一进口,被加热后由换热器24的第一出口同原料一同排放至烯烃裂解反应器22中;由传送管14所传送的气相产物进入压缩机12后增压至1.6mpa-1.8mpa;增压后的气相产物进入冷却器26中被冷却;之后,由冷却器26冷却的气相产物进入压缩机出口缓冲罐28中进行气液分离。

51.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1