一种焦炉上升管、放散塔自动点火系统及点火装置的制作方法

1.本实用新型属于焦炉设备技术领域,特别涉及一种焦炉上升管、放散塔自动点火系统及点火装置。

背景技术:

2.炼焦煤在焦炉内干馏的过程中,挥发份不断析出成为荒煤气,从炭化室进入桥管冷却后汇集至集气管内。荒煤气主要由多组分碳氢化合物组成,高温状态下裂解生成炭黑,低温状态下大分子组分又会冷凝析出焦油,夹杂装煤过程中煤尘,在焦炉炉体、上升管等较粗糙的部位沉积生成石墨、次焦,积聚至一定程度,将导致推焦困难,荒煤气导出困难。炼焦生产过程中石墨的生成与炼焦煤性状、炉体结构、加热均匀性、装煤作业、集气管压力等有关,不同焦炉炉型及生产工艺条件下,石墨生成及积聚的速度不同,但不可避免。上升管等部位焦油析出与温度有关,尤其是余热回收型上升管,内壁温度低于400℃,就有焦油大量析出,并历经低温区析出,高温区炭化的过程,逐步形成次焦、石墨。

3.炼焦生产过程中,为解决石墨、次焦对正常生产的影响,通常采取烧除和铲除方法。石墨、次焦烧除通常每个推焦作业前都进行,一般持续40~90分钟,石墨铲除通常周期性实施。无论是烧除,还是铲除,处理炉内及上升管内壁石墨必须关闭与集气管联通的桥管水封翻板,切断荒煤气导出通道,并打开上升管盖,此时产生的荒煤气经上升管盖处逸散到大气中,造成环境污染。焦炉推焦作业前上升管盖打开时冒烟是炼焦生产过程中vocs无组织排放的主要来源,有效控制该过程中的冒烟可大幅度降低炼焦区域vocs排放,改善可视污染,是焦炉环境污染治理的关键核心技术。vocs对人类具有致癌、致伤等危害,随着大气环境质量日趋严峻,臭氧、光化学烟雾污染问题加剧,炼焦过程中vocs无组织排放源复杂、有毒有害物质多、排放量大,越来越受到高度关注。

4.为减少上升管盖打开时荒煤气逸散对周边环境造成的影响,通常采用燃烧法去除vocs,并烧除炉顶空间及上升管内壁附着的次焦、石墨。作业过程是:炉顶工根据出炉计划,确认某炭化室内焦炭成熟后,推焦作业前,关闭此炭化室与集气管联通的桥管水封翻板,打开上升管盖,并打开此炭化室的1~2个装煤孔炉盖,利用热浮力从打开的炉盖处导入空气烧除炉内及上升管内壁积聚的石墨、次焦,结焦末期产生的荒煤气在炉内及上升管盖处燃烧后排放。推焦作业前炉顶工打开上升管盖后至打开炉盖导入空气燃烧,通常有3到10分钟的时间差。在上述时间差内,炉内没有导入空气,荒煤气未经燃烧直接逸散,造成严重的vocs无组织排放,可视污染非常明显,已成为制约炼焦可持续发展的关键点。

技术实现要素:

5.实用新型目的:为了解决现有技术的缺陷,本实用新型提供了一种焦炉上升管、放散塔自动点火系统及点火装置。该系统和装置为一种焦炉炉顶空间及上升管内壁石墨、次焦烧除过程中,有效避免荒煤气未经燃烧从上升管直接逸散的技术。将其用于焦炉生产,可消除推焦作业前打开上升管盖后至打开炉盖导入空气燃烧的时间差,在焦炉上升管盖打开

一条缝隙的瞬间(0-2秒)即能将荒煤气及时点燃燃烧,相关作业有序衔接,避免荒煤气未经燃烧直接逸散。

6.技术方案:本实用新型提供了一种焦炉上升管、放散塔自动点火系统,包括依序连接的电源柜、主电柜和点火装置,plc控制柜,以及分别与plc控制柜连接的焦炉桥管水封翻板闭限位信号传感器、上升管盖开限位信号传感器和焦炉集气管压力信号传感器,同时,主电柜和plc控制柜连接;点火装置位于焦炉放散塔顶部放散管口,plc控制柜接收焦炉桥管水封翻板闭限位信号传感器、上升管盖开限位信号传感器和焦炉集气管压力信号传感器的信号,并控制主电柜向点火装置输电进行点火,电源柜为主电柜提供电源。

7.作为优选或者具体实施方案:

8.每个焦炉可以设置独立的主电柜,分别与所述电源柜连接。

9.所述主电柜可以设置两套,一套与所述电源柜连接,常规时间使用,另一套作为备用。(均与电源柜相连接,电源柜供电方式采取两路供电)

10.所述电源柜采用ups电源柜,远离上升管和炉顶等高温区域;所述主电柜内部放置电器元件,远离火源。

11.所述焦炉桥管水封翻板闭限位信号传感器设置在焦炉桥管水封翻板关闭位置处;所述上升管盖开限位信号传感器设置在上升管盖开启位置处;所述焦炉集气管压力信号传感器设置在集气管旁,其探头伸入集气管内。

12.每个焦炉放散塔顶部放散管口处,放置套1~3套点火装置。

13.所述plc控制柜还设有一键启动装置。

14.本实用新型还提供了一种焦炉上升管、放散塔自动点火装置,包括点火器和支架,点火器包括电加热棒、前腔、后腔和电线保护套,所述前腔和后腔通过基板连接,电加热棒水平设于前腔内部,其一端固定在基板上,另一端露出前腔外部;后腔为封闭结构,内部设置连接电加热棒电线;所述支架包括竖直设置的主支架和水平设置的顶板,后腔的一端安装在主支架的一侧外壁上,电线保护套安装在主支架的另一侧外壁上,后腔内部的电线穿过后腔的一端和主支架,延伸到电线保护套内部;顶板从底部覆盖所述点火器。

15.所述前腔和后腔均采用陶瓷材质;所述支架采用304不锈钢材质。

16.有益效果:与现有技术相比,本实用新型具有以下优势:

17.(1)焦炉上升管配置上升管水封翻板和上升管盖联动运行,实现了上升管盖打开后瞬时引燃残余荒煤气,及烧除上升管根部参与石墨、次焦的作业。应用本专利可以消除上升管盖初期打开阶段产生的可视污染及vocs排放,实现焦炉清洁生产。

18.(2)系统根据用户需求可设有触摸屏或电脑中实时显示点火器的状态,可以延伸到焦化中控室,中控室值班人员可以通过点击触摸屏或电脑查看点火装置工作状态,可实现远程点火操作。

19.(3)整个过程全自动远程控制,运行连贯、紧凑,不影响焦炉正常的推焦、装煤作业。

附图说明

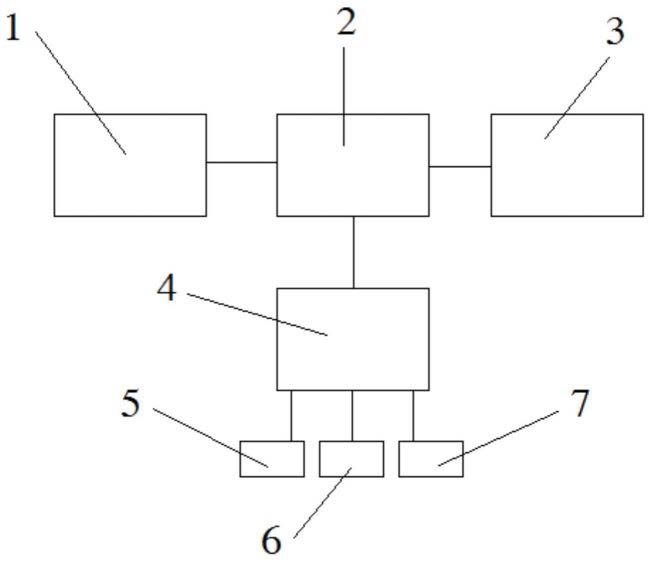

20.图1为本实用新型自动点火系统的组成图。

21.图2为本实用新型自动点火装置的结构示意图。

22.图3为实施例中自动点火系统的组成图。

具体实施方式

23.下面结合附图对本实用新型作出进一步说明。

24.实施例

25.一种焦炉上升管、放散塔自动点火系统,如图1所示,包括依序连接的电源柜1、主电柜2和点火装置3,plc控制柜4,以及分别与plc控制柜4连接的焦炉桥管水封翻板闭限位信号传感器5、上升管盖开限位信号传感器6和焦炉集气管压力信号传感器7,同时,主电柜2和plc控制柜4连接;点火装置3位于焦炉放散塔顶部放散管口,plc控制柜4接收焦炉桥管水封翻板闭限位信号传感器5、上升管盖开限位信号传感器6和焦炉集气管压力信号传感器7的信号,并控制主电柜2向点火装置3输电进行点火,电源柜1为主电柜2提供电源。

26.本实施例中两个焦炉共用一个电源柜1,其他设备每个焦炉一套,其中的主电柜2均与电源柜1连接。针对每个焦炉,主电柜2可以设置两套,一套与所述电源柜1连接,常规时间使用,另一套作为备用。(均与电源柜相连接,电源柜供电方式采取两路供电),电源柜1采用ups电源柜,远离上升管和炉顶等高温区域;主电柜2内部放置电器元件,远离火源。

27.焦炉桥管水封翻板闭限位信号传感器5设置在焦炉桥管水封翻板关闭位置处;所述上升管盖开限位信号传感器6设置在上升管盖开启位置处;所述焦炉集气管压力信号传感器7设置在集气管旁,其探头伸入集气管内。

28.每个焦炉放散塔顶部放散管口处,放置套1~3套点火装置3。plc控制柜4还设有一键启动装置。

29.上述点火装置3,如图2所示,包括点火器31和支架32,点火器31包括电加热棒311、前腔312、后腔313和电线保护套314,前腔312和后腔313通过基板连接,电加热棒311水平设于前腔312内部,其一端固定在基板上,另一端露出前腔312外部;后腔313为封闭结构,内部设置连接电加热棒311电线;支架32包括竖直设置的主支架321和水平设置的顶板322,后腔313的一端安装在主支架321的一侧外壁上,电线保护套314安装在主支架321的另一侧外壁上,后腔313内部的电线穿过后腔313的一端和主支架321,延伸到电线保护套314内部;顶板322从底部覆盖所述点火器31。

30.前腔312和后腔313均采用陶瓷材质;支架32采用304不锈钢材质。

31.上述自动点火系统和装置的具体实施如下(图3所示):

32.系统配置一台ups电源柜1,ups电源柜1分两路电源线引至每座焦炉主电柜2,根据每座焦炉碳化室数量配置安装主电柜2和plc控制柜4,每个上升管安装1~3套点火装置3,安装桥管水封翻板闭限位和上升管盖开限位,每座焦炉安装一台远程一键启动柜,线缆、线管、桥架等其它附属设施。

33.ups电源柜1放置在焦炉中间台二层配电室内。两座焦炉共用一套ups电源柜1,远离上升管和炉顶等高温区域,ups电源柜1分两路电源线引至每座焦炉主电柜2。

34.主电柜2放置在焦炉集气管平台小屋内(远离火源),以每孔炭化室上升管配套1~3套点火装置3,电器元件需要放置在主电柜2内,每个柜内16路元器件(备用1套),一座焦炉1套plc控制柜4,合计需要2套plc控制柜4。主电柜2内设有干式变压器、母线排、交流接触器、断路器、端子排等,密封性能好安全可靠。干式变压器输入是交流380v,输出12v,选型按

照所有上升管点火同时打盖所需功耗选取。

35.点火装置3包括点火器31和支架32,点火器31采用陶瓷体快速发热棒,陶瓷体材质耐温1700℃以上,耐水耐腐蚀耐高温氧化,使用寿命长。单个点火器使用功率仅有20~30w,能耗极低。陶瓷体快速发热棒通电瞬间即可发热,紧急响应速度快。支架32材料采用304不锈钢材质。陶瓷体快速发热棒支架采用便于拆装设计,现场使用灵活简便。每孔上升管安装1~3套点火器。

36.点火器31的前腔312部分为点火区,枪体由双螺母固定在中间的基板上。点火器通电瞬间即可闪亮,紧急响应速度快。后腔313部分为封闭结构,后盖可打开便于接线安装,电源线自后腔的下部引出至控制箱,用耐高温电线保护套314保护。

37.点火装置3的前腔部分有顶板322,无侧板及底板,支架32还包括与顶板322连接的前板,其稍宽,并一直到上升管水封槽的上沿处,中间开圆孔点火器加热棒头部探出,上板及前板结构用于实现对上升管盖开闭过程水喷溅及火焰燃烧飘忽不定对点火器的影响,侧面及底部敞开结构用于快速散热,延长装置的使用寿命。

38.点火器陶瓷套管保护,寿命长。防水、防尘一体设计,安装维护简便,适应极其恶劣的工作环境。点火线路采用铜芯阻燃电缆,控制电路采用防水阻燃屏蔽电线,连接接触器、断路器、连锁开关等。点火器主电路采用防水耐高温电线,点火器固定在点火器支架上。线路充分考虑阻燃防水耐温耐腐蚀等因素,安全可靠。点火器电路采用交流12v及以下电压,属于人体安全电压,本质保证人员人身安全。

39.自动点火装置配备停电应急系统ups(1小时),在厂区停电的情况下,ups自动启动开始供电,保证停电情况下点火系统的正常运行。

40.进一步地,如果工厂能够保证电源长期稳定供应,本身设有双路电源,并且不会全部断电,加设双路电源自动切换电源柜,内设双路刀开关,一路断电自动切换的另一回路,保证稳定的电源输入,保证停电情况下点火系统的正常运行。

41.主要实现的功能:plc控制柜4(可以采用西门子300型)采集上升管桥管水封翻板处开关信号、上升管盖开关信号、集气管压力信号,输出至主电柜2,根据各信号状态对应的设定程序、主电柜2对应炉号的接触器接通,给对应的上升管点火装置3送电,实现每个上升管1-3个点火装置3同时点燃功能,0-2秒实现点燃荒煤气功能。也可人工介入,触发远程一键启动柜按钮开关。

42.本实用新型应用于焦炉放散塔顶部放散管口点火,通过手动操作放散翻板,触发连锁开关给plc控制柜触发信号,启动点火器,点燃荒煤气。或者采集放散管压力信号,超过设定值时,给plc控制柜触发信号,启动点火器,点燃荒煤气。每根放散管为了保证点火成功率和规避风向的影响都设置3-5套点火装置3,均匀布置在放散管外侧。

43.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1