一种生物质资源化利用处理装置的制作方法

1.本实用新型涉及生物质利用领域,具体地说是涉及一种生物质资源化利用处理装置。

背景技术:

2.我国生物质资源折算标煤总量约为10~15亿吨/年,其中有近6亿吨可能源化利用。生物质能是稳定的可再生能源,虽然我国生物质能源资源丰富,但有部分生物质资源未得到有效利用,如近7亿吨的秸秆,42%直接或过腹还田,30%作为农用燃料,8%作为工业或其他用途,20%未被利用。生物质作为优良的低碳低排放可再生能源,生产与环境友好且附加值高的能源及生物化产品的生物质相关产业发展潜力巨大,因此亟待开发生物质如秸秆等资源化利用处理装置。

技术实现要素:

3.基于上述技术问题,本实用新型提出一种生物质资源化利用处理装置。

4.本实用新型所采用的技术解决方案是:

5.一种生物质资源化利用处理装置,包括预处理单元、进料单元、热解单元、冷凝分离单元、不凝气处理单元和水冷出料单元;

6.所述预处理单元包括破碎机和进料料仓,破碎机的出口与进料料仓连通,进料料仓的底部出口连接进料单元;

7.所述进料单元包括倾斜输送装置,在倾斜输送装置的底部设置有入料端,在倾斜输送装置的顶部设置有出料端,出料端连接热解单元;

8.所述热解单元包括热解壳体,在热解壳体的顶部一端设置有进料口,进料口与倾斜输送装置的出料端相连通,在热解壳体的内部设置有第一输送装置、第二输送装置和第三输送装置,第一输送装置、第二输送装置和第三输送装置分别水平布置在热解壳体内部的上层、中层和下层,且第一输送装置、第二输送装置和第三输送装置呈错位布置;在热解壳体的内部还设置有辐射加热装置,所述辐射加热装置设置在热解壳体的侧壁上;在热解壳体的底部设置有固体产物出口,固体产物出口连接水冷出料单元;

9.在热解壳体的顶部还设置有高温气体出口,高温气体出口通过高温气体输送管道连接冷凝分离单元,所述冷凝分离单元包括喷淋塔体,在喷淋塔体的底部设置有高温油气进口,在喷淋塔体的内部设置有第一处理填料,在喷淋塔体的内部且位于第一处理填料上方位置处设置有喷淋头;在喷淋塔体的顶部设置有不凝气出口,不凝气出口连接不凝气处理单元;

10.在喷淋塔体的底部设置有液体出口,液体出口连接液体分离装置,所述液体分离装置包括液体分离壳体,在液体分离壳体的内部设置有分隔板,在液体分离壳体上还设置有油品出口、木醋液出口和污水出口。

11.优选的,所述倾斜输送装置为倾角式皮带输送机;在出料端和进料口之间还设置

含尘污水出口、19-进气口、20-第二处理填料、21-气体出口、22-固体产物进口、23-水冷夹套、24-固体产物出口、25-缓存料仓;

30.301-热解壳体、302-第一输送装置、303-第二输送装置、304-第三输送装置、305-辐射加热装置、306-水平隔板、307-落料口、308-犁耙;

31.1201-液体分离壳体、1202-第一竖向分隔板、1203-第二竖向分隔板。

具体实施方式

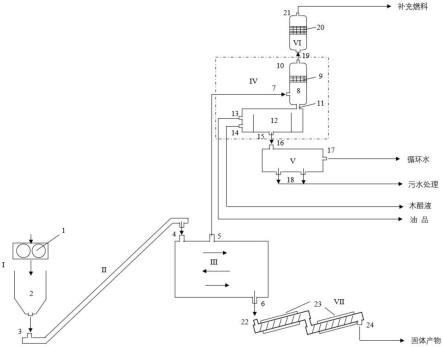

32.如图1-2所示,一种生物质资源化利用处理装置,包括预处理单元ⅰ、进料单元ⅱ、热解单元ⅲ、冷凝分离单元ⅳ、不凝气处理单元ⅵ和水冷出料单元ⅶ。所述预处理单元ⅰ包括破碎机1和进料料仓2,破碎机1采用剪切式破碎机,将生物质破碎成<10mm小块。破碎机1的出口与进料料仓2连通,进料料仓2的底部出口连接进料单元ⅱ。所述进料单元包括倾斜输送装置,在倾斜输送装置的底部设置有入料端,在倾斜输送装置的顶部设置有出料端,出料端连接热解单元ⅲ。所述倾斜输送装置为大倾角皮带机3。所述热解单元ⅲ包括热解壳体301,在热解壳体301的顶部一端设置有进料口4,进料口4与倾斜输送装置的出料端相连通。在热解壳体的内部设置有第一输送装置302、第二输送装置303和第三输送装置304,第一输送装置、第二输送装置和第三输送装置分别水平布置在热解壳体内部的上层、中层和下层,且第一输送装置、第二输送装置和第三输送装置呈错位布置。在热解壳体301的内部还设置有辐射加热装置305,所述辐射加热装置305设置在热解壳体的侧壁上。在热解壳体的底部设置有固体产物出口6,固体产物出口6连接水冷出料单元ⅶ。所述水冷出料单元ⅶ包括输送出料段,在输送出料段的一端设置有固体产物进口22,在输送出料段的另一端设置有固体产物出口24,在输送出料段的外侧设置有水冷夹套23,在水冷夹套23中通入有冷却水。水冷出料单元采用间接水冷夹套方式冷却,将固体产物降温至30~80℃后,送入仓库。

33.在热解壳体的顶部还设置有高温气体出口5,高温气体出口通过高温气体输送管道连接冷凝分离单元ⅳ,所述冷凝分离单元包括喷淋塔体8,在喷淋塔体8的底部设置有高温油气进口7,在喷淋塔体的内部设置有第一处理填料9。在喷淋塔体的内部且位于第一处理填料上方位置处设置有喷淋头。在喷淋塔体的顶部设置有不凝气出口10,不凝气出口10连接不凝气处理单元。所述不凝气处理单元ⅵ包括不凝气处理壳体,在不凝气处理壳体的底端设置有进气口19,进气口19与不凝气出口10相连通,在不凝气处理壳体的内部设置有第二处理填料20,在不凝气处理壳体的顶部设置有气体出口21,气体出口连接补充燃料输送管道。在喷淋塔体的底部设置有液体出口11,液体出口11连接液体分离装置12。所述液体分离装置12包括液体分离壳体1201,在液体分离壳体的内部设置有分隔板,在液体分离壳体上还设置有油品出口13、木醋液出口14和污水出口15。

34.在喷淋塔体8中,通过喷淋冷却水直接喷淋降温,降温至60~80℃,水、油品和木醋液冷凝为液体,液体混合物流入液体分离装置,经重力沉降分离后,上部油品送入油罐,实现资源化回收,中间木醋液送入产品储罐,下部污水送入污水沉降单元,不凝气从装置顶部进入不凝气处理单元。来自冷凝分离单元的不凝气经分液、脱硫、增压后,可以作为补充燃料使用。

35.本实用新型为生物质如秸秆等的资源化利用提供一种全新装置。该装置对生物质处理过程中副产高附加值的油品、木醋液、不凝气和生物质燃料或炭基肥料,真正实现生物

质的资源化利用。

36.作为对本实用新型的进一步设计,如图3所示,在出料端和进料口之间还设置有缓存料仓25,在缓存料仓25上设置有高低料位报警装置,在缓存料仓25的底部设置有布料器。来自预处理单元的小块生物质,通过大倾角皮带送入缓存料仓,料仓设置高低位料位报警,当高料位报警后,停止上料;当低料位报警时,启动上料直至高料位报警后停止。料仓底部设置干式布料器,经均匀布料后进入热解单元。

37.更进一步的,所述第一输送装置302、第二输送装置303和第三输送装置304均采用履带、炉排或链板。所述辐射加热装置305采用辐射管、加热棒或加热板。

38.进一步的,在第一输送装置和第二输送装置之间设置有水平隔板306,水平隔板306的一端与热解壳体连接,水平隔板的另一端与热解壳体之间留设有落料口307。在热解壳体的顶部和水平隔板上均间隔设置有用于翻动物料的犁耙308。

39.在热解单元中,生物质平铺在热解壳体内的输送装置上,随着输送装置移动,不翻滚无挤压,在处理过程中几乎无粉尘产生,解决了堵塞问题,同时油品中粉尘少品质高。在热解装置中通过加热装置将生物质加热至400~600℃,使得其中的水分蒸发出来,大分子有机物受热分解,产出的高温油气,经顶部高温油气出口进入冷凝分离单元。热解产出的固体产物进入出料装置。炉内操作压力为微正压。

40.进一步的,如图4所示,所述分隔板包括第一竖向分隔板1202和第二竖向分隔板1203,第一竖向分隔板1202和第二竖向分隔板1203的底端均与液体分离壳体的底面连接,且第一竖向分隔板1202的高度高于第二竖向分隔板1203。所述油品出口13和木醋液出口14均设置在液体分离壳体的侧壁上,且处于靠近第二竖向分隔板的一侧,油品出口13的高度高于木醋液出口14。所述污水出口15设置在液体分离壳体的底面上,且处于第一竖向分隔板和第二竖向分隔板之间。所述污水出口15连接污水沉降单元

ⅴ

,污水沉降单元

ⅴ

包括污水沉降壳体,在污水沉降壳体的顶部一端设置有污水进口16,在污水沉降壳体的侧壁上设置有净水出口17,在污水沉降壳体的底部设置有含尘污水出口18。

41.更进一步的,所述净水出口17通过循环水输送管道连接喷淋头。来自冷凝分离单元的污水,在污水沉降单元中经重力沉降分离后,上部清水作为喷淋用循环冷却水,底部含尘废水送至污水处理厂处置。

42.如图5所示,本实用新型对生物质处理的工艺流程如下:

43.将生物质通过剪切式破碎机破碎后,颗粒状物料通过大倾角皮带送入缓存料仓,料仓设置高低位料位报警,当高料位报警后,停止上料;当低料位报警时,启动上料直至高料位报警后停止。随后经干式布料器均匀布料后进入热解单元。物料在热解单元的处理流程如图2热解壳体的侧视图所示,热解炉分为上中下三层,炉体可以根据处理规模需要,继续增加层数,经进料单元输送进热解装置中的生物质平铺在炉排、履带或链板上,生物质随着输送装置移动,不翻滚无挤压,在处理过程中几乎无粉尘产生。在热解炉内采用辐射板或辐射管为热源,将生物质加热至400~600℃,使得生物质中的水分热脱附出来,大分子有机物受热分解,高温油气经顶部高温油气出口进入冷凝分离单元。首先进入喷淋塔,通过喷淋冷却水直接喷淋降温,降温至60~80℃,水、油和木醋液冷凝为液体,液体混合物流入液体分离装置,经重力沉降分离后,上部油品送入油罐,实现资源化回收;中部木醋液送入产品罐;不凝气从喷淋塔顶部进入不凝气处理单元,经分液、脱硫、增压后,可以作为补充燃料使

用。下部污水送入污水沉降单元;在污水沉降单元中经重力沉降分离后,上部清水作为喷淋用循环冷却水,下部污水排入污水罐,送至污水处理厂处置。热解后的生物质固料进入出料装置,采用间接水冷夹套方式冷却,将固体产物降温至30~80℃后,装袋、装箱或送入渣库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1