用于蒸汽裂解的方法和设备与流程

本发明涉及根据独立权利要求的前序部分的用于蒸汽裂解的方法和系统。

背景技术:

1、本发明涉及用于生产烯烃和其他基础化学品的蒸汽裂解(蒸汽分解、热分解、蒸汽裂解等),例如2009年4月15日在线出版的《乌尔曼工业化学百科全书》(uiimann’sencyclopedia of industrial chemistry)中的“乙烯(ethylene)”一文对其进行了描述,doi:10.1002/14356007.a10_045.pub2。下文所用术语还参考了相应的专业文献。

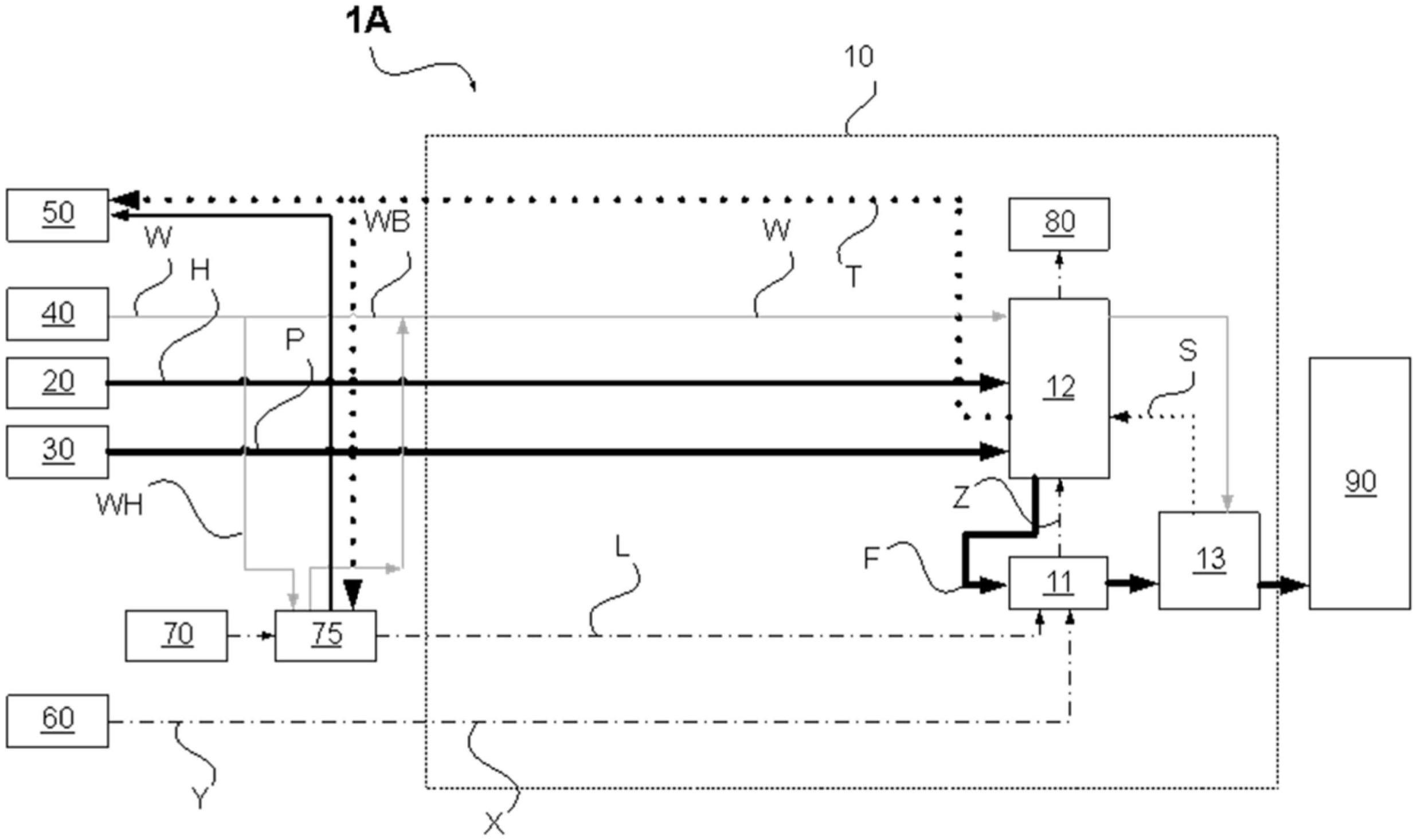

2、为了引发和维持吸热反应,在蒸汽裂解中,所需的热能通常由燃烧室中的加热气体的燃烧来提供,燃烧室形成所谓的裂解炉的辐射区或裂解炉,并被引导通过所谓的盘管(裂解管),待反应的烃-蒸汽混合物通过盘管,以获得产物混合物,称为原料气或裂解气。在最常见的应用中,燃烧所需的燃烧空气未经预热就被引导到辐射区中(称为自然抽气)并在那里与加热气体一起燃烧。图1中示出简化的图示,下面首先用相应的附图标记对其进行解释。

3、图1中所示的裂解炉10或相应的炉单元(此处也简称为裂解炉或炉)包括辐射区11和对流区12。用于蒸汽裂解的系统可以包含多个相应的裂解炉10。在下文中,多个裂解炉10可作为系统部件或单元,以中央单元表示,外围单元则为每个裂解炉10单独提供。

4、烃输入h通过中央输入预热20(以示例的方式示出)加热,并且通过中央过程蒸汽发生30来提供过程蒸汽p,其以本身已知的方式在对流区12中被进一步加热(特别参见图4),组合形成进料流f,然后被供给至辐射区11。如上所述,图1的图示被大大简化并且仅作为示例。因此,例如,在所谓的适配控制中,相应的进料流已经可以在对流区12的区域中被分成多个部分流动,所述部分流动然后被彼此分开地预热并且最终能够分别由例如六个或八个裂解管组被导入辐射区11。在此处和下文中,中央单元可以随时被外围单元取代,反之亦然。

5、裂解气体c来自辐射区11,该气体可通过一个或多个裂解气体冷却器13冷却,然后可被供给至中央裂解气分离及裂解气制备90,该裂解气体冷却器13可特别地形成为已知的骤冷冷却器或可包括此类骤冷冷却器,并且还可以兼作蒸汽发生器。相应的骤冷冷却器的更多细节解释如下,该骤冷冷却器可特别设计为常规骤冷冷却器或所谓的线性骤冷交换器(lqe)。本发明不限于特定实施例。

6、给水w通过中央给水系统40提供,在所示的示例中,给水同样在对流区12中加热,随后被进一步加热,并最终通过一个或多个裂解气体冷却器13被蒸发,获得高压或超高压蒸汽s(以下也简称饱和蒸汽)。在所示示例中,饱和蒸汽s在对流区12中被过热,获得过热高压蒸汽或过热超高压蒸汽t(以下也简称为过热蒸汽),并被供给至中央蒸汽系统50。

7、通过连接在可能的中央加热气体预热65下游的中央加热气体系统60,其中过程剂或辅助剂,例如高压、中压或低压的过热蒸汽、洗涤水和/或淬火油,以及电流,都被用作加热介质或热源,将进料加热气体y加热以形成预热加热气体x,并被供给到辐射区11中或其中的燃烧器(未单独示出)中。

8、在此示出的实施例中,燃烧空气l传递通过空气入口79进入辐射区11或其中的燃烧器。烟气z从辐射区11排出,该气体传递通过对流区12,然后排入烟气处理或中央或外围烟囱80(具有或不具有鼓风机),从而排入大气。

9、图1所示的中央加热气体预热65是可选的。外围加热气体预热(即,单独地用于各个裂解炉10或炉单元)也是可能的。这同样适用于输入预热和过程蒸汽发生,其也可以在外围进行,作为中央设计的替代方案。

10、根据现有技术,燃烧空气的预热可作为一种提高效率的措施,以节省加热气体,并且以这种方式降低能耗和二氧化碳排放量。图2和图3示出了相应的实施例,图2示出了中央燃烧空气压缩70和燃烧空气预热75,图3示出了外围燃烧空气压缩70和燃烧空气预热75。

11、一般而言,术语“提高效率”在此可以特别理解为所谓比效率的提高,而比效率又被理解为在所形成的产物中回收的引入的加热气体能量的部分,这里是裂解气体。这与已知的热效率不同,热效率是指在产品和其他介质(裂解气体或蒸汽)中回收的未充分燃烧的部分,或者换句话说,没有作为热损失(通过烟囱、热表面、泄漏)损失到周围环境中的部分。通过空气预热可以提高比效率,因为在相同的裂解气量下,所需的欠燃烧量更少。相反,热效率不一定会通过空气预热的应用而提高,因为这也可能受到最低烟气输送温度的限制(见下文)。

12、在下文中,布置在中央和布置在外围的单元具有相同的附图标记。布置类型遵循所图示的定位在各自裂解炉10或炉单元的内部或外部,在定位在内部的情况下存在外围布置,而在定位在外部的情况下存在中央布置。例如,在外围燃烧空气预热75的情况下也可以进行中央燃烧空气压缩70。以下,燃烧空气也简称为空气,其预热也简称为空气预热。

13、在空气预热中,例如可以使用过热蒸汽,或根据用途使用高压、中压或低压的非过热蒸汽,或使用洗涤水和/或淬火油作为加热介质,或使用电流作为热源。也可以使用废气流z直接传输的热量作为热源。图中所示的过热高压或超高压蒸汽t的使用是可选的,其取决于所选的预热温度而执行。

14、总之,预热燃烧空气可以中央提供,也可以外围提供。根据可用性和所需的预热温度,可以使用(过热的)超高压蒸汽、(过热的)高压蒸汽、(过热的)中压蒸汽、(过热的)低压蒸汽、饱和蒸汽、洗涤水或淬火油作为加热介质,例如来自中央裂解气分离和裂解气制备的加热介质,或者来自对流区出口的烟气,通常是在空气预热的外围布置情况下。

15、低压蒸汽在此被理解为通常表示压力水平为1巴绝对压力至10巴绝对压力(特别是4巴绝对压力至8巴绝对压力)的蒸汽;中压蒸汽被理解为表示压力水平为10巴绝对压力至30巴绝对压力(特别是15巴绝对压力至25巴绝对压力)的蒸汽;高压蒸汽被理解为压力水平在30巴绝对压力至60巴绝对压力(特别是35巴绝对压力至50巴绝对压力)的蒸汽;以及超高压蒸汽被理解为压力水平在60巴绝对压力至175巴绝对压力(特别是80巴绝对压力至125巴绝对压力)的蒸汽。如果在下文中提到高压蒸汽,也应理解为超高压蒸汽。

16、术语“超高压水平”是指为超高压蒸汽规定的压力水平,无论这是否是为蒸汽本身规定的,还是例如为用于形成蒸汽的给水规定的。这同样适用于术语高压水平、中压水平和低压水平。

17、为了提供流过空气预热中使用的空气预热器所需的压力水平,或者为了补偿相应的压力损失,可以通过空气压缩机中的驱动风扇对从大气中吸入的空气进行中央地或外围地压缩。可替代地,也可以使用布置在空气预热下游的鼓风机,从而产生相应的吸力。

18、例如在us3426733a、ep0229939b1和ep3415587a1中对与蒸汽裂解有关的空气预热进行了描述,并且例如在de102004020223a1和wo2013/178446a1中对与锅炉中的空气预热有关的空气预热进行了描述。

19、从us4321130a可知,燃烧空气可以在引入到用于烃类热解转化和分离的系统中的裂解炉之前借助于从初级分馏单元排出的底部、顶部和/或骤冷水流进行预热。该单元外部连接到热解反应器,以优化整个过程的热效率。

20、us2020/172814a1公开了一种用于将烃输入材料转化成裂解气的裂解炉系统,该裂解炉系统包括对流部分、辐射部分和冷却部分,该对流部分包括被配置为吸收和预热烃进料的多个对流库,该辐射部分包括烧制空间,该烧制空间包括被配置为将输入材料加热到允许进行热解反应的温度的至少一个辐射线圈,该冷却部分包括至少一个传输线热交换器。

21、空气预热通常可以提高辐射区的热传输,并减少炉的燃料需求。因此,在相同的炉负荷(这里具体理解为是指相同量的烃和相同的裂解强度,从而产生相同的产物流)的情况下,需要消耗的烧制功率总体上较小,同时相对较大部分的废气能量被传输到过程气体中。一方面,这导致废气质量流量减少,从而减少燃烧排放和从烟囱输出到大气的余热。另一方面,由此可见,与未预热的炉相比,辐射区出口处的烟气中的剩余热量明显减少。

22、然而,在提高预热温度的情况下,这会导致下游对流区的设计和操作困难。在对流区中,待分解的烃输入和相关的过程蒸汽被预热到550℃至700℃的温度。此外,以高压或超高压水平供应到炉的锅炉给水通常在对流区以100℃至110℃预热,在裂解气体冷却器中蒸发,最后在对流区过热。

23、由于对流区中废气热量的可用性降低,在空气预热温度较高的情况下,在相同的炉负荷下,烃输入和过程蒸汽所需的预热能力以及裂解气体冷却器中产生的饱和蒸汽流所需的过热能力几乎没有变化,这就出现了困难。因此,废气热量的缺乏在给水预热中非常明显,必须对其进行部分限制。此外,在对流区的上部对流管束(即布置在此处的热交换单元)用于将烟气热量传输给待加热的介质的情况下,与未预热的炉相比,烟气的入口温度明显降低。由于温度梯度减小,对流管束所需的表面积明显增大,这需要更高的建设工作。

24、在ep3415587a1中,该问题旨在例如通过热泵系统或通过将未预热的给水供给到蒸汽鼓中来解决。然而,由于所需的热泵和/或由于裂解气冷却和蒸汽产生的实施例的显著改变,其中提出的解决方案导致设备方面的大量额外工作,特别是尚未提供永久可操作性的证明。

25、因此,本发明旨在提供解决方案,通过该解决方案,用于蒸汽裂解的系统的经济、有效且实际可行的操作是可能的。

技术实现思路

1、在此背景下,本发明提出了根据独立权利要求的前序部分的用于蒸汽裂解的方法和系统。有利的实施例形成从属权利要求以及以下描述的主题。

2、本发明使得能够实现对流区的极其紧凑的设计,这里被视为烟气通道中各个对流管束的高度的总和,对流区下游的烟囱线的简单结构,以及最大的烟气热量利用率,即烟囱处的较低的烟气出口温度。此外,在最大可能生产出过热高压或超高压蒸汽的情况下,实现最小的燃料需求。

3、在这种情况下,本发明的核心概念是使用给水(即随后用于产生(超)高压蒸汽的水)以用于预热燃烧空气。

4、根据本发明提出的措施,可以对给水进行中间冷却,这与烧结设备蒸汽生产中实现最大给水预热的常见做法相矛盾。在这种情况下,在本发明的背景下,为了以最小的结构复杂性从烟气中实现最大的能量回收,特意放弃了最大的蒸汽产生量。在这种情况下,鉴于蒸汽裂解系统的未来实施例,蒸汽产生量的减少是特别有利的,因为这使得能够增加优选地被称为绿色电力的用于驱动机器的使用。这样,整个系统的二氧化碳排放量就可以进一步降低。在剩余化石燃料烧结产生最大能量的情况下,烧结使用量最小化。

5、虽然在纯蒸汽锅炉应用的情况下,只需优化用于蒸汽产生的燃料利用率,但蒸汽裂解炉的情况要困难得多。在这里,进料化学转化之后,产生蒸汽只是次要任务或者是利用所获得的热量的要求。因此,在蒸汽裂解炉中使用根据本发明的措施,不仅影响燃料的整体利用率,而且特别影响化学过程使用和蒸汽产生之间的分配。因此,在纯蒸汽锅炉中提供的措施不能轻易应用到蒸汽裂解系统中。

6、在根据本发明和不根据本发明的其他实施例中,可替代地或除了根据本发明提出的措施外,还可以在空气预热中使用炉专用的(超)高压蒸汽作为加热介质,在空气和/或加热气体预热中联合使用给水和(超)高压蒸汽作为加热介质,使用(超)高压蒸汽作为过程蒸汽过热的加热介质,使用(超)高压饱和蒸汽作为输入预热的加热介质,或联合使用(超)高压蒸汽作为过程蒸汽过热和输入预热的加热介质。

7、本发明源自一种用于通过蒸汽裂解使一种或多种烃发生反应的方法,其中含有一种或多种烃的一种或多种输入流被引导通过一个或多个裂解炉的一个或多个辐射区,从而获得一种或多种产物流,即裂解气流或粗气流,其中一个或多个辐射区通过用燃烧空气燃烧加热气体而被加热,其中燃烧空气的至少一部分经受燃烧空气预热,其中蒸汽由给水产生,并且其中给水在一个或多个裂解炉的一个或多个对流区中经受给水预热。如前所述,输入流也可以在一个或多个对流区中并行引导,例如根据辐射区中划分成多组的裂解管。

8、根据本发明,如前所述,燃烧空气预热使用从给水的在给水预热的上游的至少一部分提取的热量来执行。

9、因此,本发明包括向一个或多个炉的对流区供应冷却给水,由此可以实现最大可能的冷却并因此实现烟气的能量利用。冷却给水的方式有很多种,其中特别要考虑到加热气体的质量,以避免废气道的腐蚀。除了在中央或外围空气加热中将供应至炉的给水用作加热介质外,如下文所述,给水可以附加地、或者根据非本发明的实施方案、可替代地在中央或外围加热气体预热中用作加热介质。冷却能够、可替代地并根据非本发明的实施方案在炉工艺外部进行。

10、给水预热可以特别地以这样的方式被执行:一个或多个燃烧空气预热器中的给水的仅一个(特别是可调整的)第一部分用于与待加热的燃烧空气的至少一部分进行热交换,并且可选地,在一个或多个加热气体预热器中用于与待加热的加热气体的至少一部分进行热交换,并且给水的(特别是可调整的)第二部分作为旁路流动被引导绕过燃烧空气预热器和可选的加热气体预热器。随后,第一部分和第二部分可以再次合并,然后供给至对流区中的给水预热。

11、特别地,在给水的第一部分和/或第二部分的预期可调节性的情况下,可以以这种方式控制进入对流区的给水温度。后者特别可以在操作期间用于控制烟囱中烟气的出口温度。后者在很大程度上取决于这种方法体系中的给水温度。

12、通过这样的温度控制,特别是在烟气部分冷凝的情况下,在加热气体成分可变可能会导致腐蚀风险,因此可以在操作期间,将烟气温度暂时调高。在这种情况下,经由给水实现的空气预热较少,相应的功率可通过后续的空气预热阶段或经由增加炉内的燃料供应来补偿。在具有优选加热气体成分的最佳操作情况下,通过给水可实现最大的预热能力,从而也导致烟气热量的最大利用。

13、换句话说,烟气的温度可以通过设定用于空气预热和可选的加热气体预热的给水的部分来设定,特别是可以根据给水预热下游对流区要达到或检测到的烟气温度来设定。

14、一般来说,本发明可用于这样一种方法:由给水产生的蒸汽包括过热或非过热高压或超高压蒸汽,这些蒸汽由给水预热下游的给水产生。在这种情况下,在给水预热之后,至少一部分给水可以使用从一个或多个产物流的至少一部分中抽取的热量经受给水蒸发,特别是在一个或多个裂解气或骤冷冷却器中,从而获得高压或超高压蒸汽。然后,至少一部分高压或超高压蒸汽可以在一个或多个对流区内经受蒸汽过热,以获得(过热的)高压或超高压蒸汽。更多细节参照图1至图4的相关说明。

15、一般来说,在这种情况下,在本发明的背景中,燃烧空气预热使用从(过热)高压或超高压蒸汽的一部分提取的热量被执行。在根据本发明的实施例中,除了使用给水的热量之外,其也可以执行,而在不根据本发明的实施例中,则可以替代给水的热量。

16、正如已经多次提及的,加热气体可以经受加热气体预热,这同样可以使用从给水预热上游的至少一部分给水中抽取的热量执行。在根据本发明的实施例中,除了燃烧空气预热之外,其也可以执行,而在不根据本发明的实施例中,则可以替代燃烧空气预热。

17、在本发明的背景中,给水预热在一个或多个对流区中的一个或多个烟气通道中进行,给水预热特别是在比用于维持过热高压或超高压蒸汽的蒸汽过热、提供用于形成一个或多个输入流的过程蒸汽的过程蒸汽加热以及一个或多个输入流的大部分输入加热的温度水平更低的温度下进行。特别是,给水预热在靠近烟气通道的末端或最末端进行,然后相应冷却的烟气从烟气通道流出,也就是说,烟气的进一步热回收至多在下游的一点处(烟气的流动方向)进行。通过这种方式,可以特别有利地控制来自对流区的烟道气的出口温度。

18、在本发明的背景中,特别是可以在80℃至140℃的温度水平下提供给水,特别是通过中央或外围给水系统来提供,并且可以在燃烧空气预热期间,将给水冷却到40℃至100℃、40℃至95℃、40℃至90℃或40℃至85℃的温度水平。

19、在本发明的背景中,给水可以在30巴绝对压力至60巴绝对压力(特别是35巴绝对压力至50巴绝对压力)或60巴绝对压力至175巴绝对压力(特别是80巴绝对压力至125巴绝对压力)的压力水平下被供应至燃烧空气预热,并且可以在此压力水平下经受给水预热而无需额外加压。可替代地,可以在20巴绝对压力至60巴绝对压力(特别是25巴绝对压力至50巴绝对压力)或30巴绝对压力至40巴绝对压力之间的压力水平下将给水供应到燃烧空气预热,随后在额外加压后,在30巴绝对压力至60巴绝对压力(特别是35巴绝对压力至50巴绝对压力)或60巴绝对压力至175巴绝对压力(特别是80巴绝对压力至125巴绝对压力)的压力水平下经受给水预热。在后一种情况下,可以在燃烧空气预热后通过一个或多个泵将给水有利地提升到相应的压力。

20、因此,可以使用(超)高压水平的给水直接预热空气,使得中间冷却的给水随后可以直接供给至对流区。可替代地,如所解释的,空气预热也可以使用降低的压力水平的给水进行。后者会大大降低相关空气预热器的设计压力,从而降低装置的运行成本。

21、在本发明的背景中,如上所述,可以使用多个裂解炉,这些裂解炉通过中央给水系统供应给水,其中可以对多个裂解炉中的每一个单独地进行燃烧空气预热(外围燃烧空气预热)或对多个裂解炉一起进行燃烧空气预热(中央燃烧空气预热)。

22、下面特别参照图5至图22进一步解释根据本发明和非根据本发明的实施例。

23、在本发明的所有实施例中,燃烧空气预热特别地可以分多个阶段进行,例如,可以在第一阶段使用给水作为加热介质,在第二阶段使用中压蒸汽作为加热介质,在第三阶段使用饱和或过热(超)高压蒸汽作为加热介质。

24、还可以使用其他可能的加热类型或加热介质(特别是电流)。此外,还可以提供多于或少于前述的预热阶段。在这种情况下,还可以完全或部分地再利用先前阶段中(即,在较低温度水平下)流出的加热介质(特别是形成的冷凝物),优选地直接在相同压力下在热交换器中将之前形成的冷凝物进一步冷却,或者在部分膨胀至降低的压力水平并在该降低的压力水平下添加过热蒸汽之后被进一步冷却。可选地,通过相应的高度布置(在蒸汽鼓上方,即自然循环)或通过增加压力(例如,使用泵)将冷凝物返回到蒸汽发生也是有利的。

25、然后,相应冷却的给水被供给至对流区,但温度显著降低。

26、本发明还涉及一种用于通过蒸汽裂解使一种或多种烃反应的系统,其特征如前所述,再现于相应的独立权利要求中。

27、关于根据本发明提供的系统及其特征,明确参照根据本发明的方法的上述解释,因为这些同样涉及相应的系统。这同样特别适用于相应系统的实施例,该系统被有利地配置为执行任何实施例中的相应方法。

28、本技术的背景中描述的创造性和非创造性措施单独应用或优选组合应用,使得具有空气预热的蒸汽裂解炉的结构复杂性和/或能量效率能够显著地改善,下文将再次参照具体实例进行说明。

29、表1列出了各项措施效果的第一结果。经受相同烃负载没有空气预热但具有中央加热气体预热的炉(参考a,评估变量相对比较的100%基础)被用作第一比较系统。经受相同烃负载的具有空气预热和具有中央加热气体预热但不根据本发明的特征的炉被提出作为第二比较系统。(参考b)。表1中列出的所有空气预热情况均基于辐射区入口处燃烧空气温度为248℃。图中用1f、2a、3b、4b、5b和6b表示的变型,代表本发明和非本发明的变型。

30、表1-空气预热温度为248℃时的效果比较

31、

32、*:在空气预热中不使用给水的实施例

33、**:在空气预热中使用给水的实施例

34、表1中所有标有**的变型都是根据本发明设计的,其中给水被用作空气预热的加热介质。

35、参考a与参考b的比较体现出空气预热的基本优势,即燃料消耗降低了22%。同样的比较表明,在空气预热炉的情况下,需要采取进一步的措施来补偿结构复杂性的增加(以总管束高度的形式)和与烟气出口温度升高相关联的炉效降低(从上述热效率的角度来看)。下面描述的根据本发明的实施例旨在同时且尽可能地补偿这两个缺点。

36、变型1f与参考b的比较表明,使用给水对空气进行预热,随后以降低的温度水平横向供给(infeed)入对流区(根据本发明,以下称为措施1),可显著降低烟气出口温度,从而提高炉能效。所需的额外建设工作非常低,仅增加5个百分点,同时出口温度仅降低50k。比较变型2a和3b时也会发现类似的情况。这两项比较清楚地表明措施1的有效性,即只需很少的额外建设工作就能显著提高炉效率。

37、措施1的另一大优点是离开对流区后的烟气引导的设计简单。这与没有空气预热的炉非常相似,因此比在废气流动和燃烧空气之间使用直接热交换器要简单得多,在直接热交换器中,必须在每个单个炉的烟道路径中安装大体积的管道布置和热交换表面。措施1产生类似的工艺效果,即将废气热量传输至燃烧空气,但通过炉区域中已存在的传热介质(给水)间接传输,由于其液态聚集状态,需要的管道截面要小得多。

38、另一个优点是可以经由所描述的旁路引导的所描述的可能温度控制,使得在燃烧空气和废气流动之间直接进行热交换的系统相比,可以在操作期间简单地调整/改变废气温度。因此可以更好地处理加热气体质量的波动;参见前面的描述。

39、使用(超)高压饱和蒸汽的空气预热的效果(单独考虑,非创造性措施2)可以通过变型1f和2a的比较来说明。作为用于(超)高压蒸汽的过热器管束上游的(超)高压蒸汽的排出的结果,在烟气路径中位于进一步下游的管束可获得成比例的更多废气热量。管束中的温差增大,因此所需的表面积和由此产生的对流区高度急剧下降。因此,仅使用措施2致使相当大地最小化建设工作,但由于烟气出口温度增加了100k,炉的能效会降低。

40、由此可见,措施1和措施2的效果几乎相反。然而,通过将参考b与示例3b进行比较,可以非常清楚地看出,将措施1和措施2结合在一起(称为创造性措施3),可以同时改善炉的结构复杂性和能效。

41、变型3b与变型4b的比较示出了使用(超)高压饱和蒸汽的附加过程蒸汽过热(单独考虑,非创造性措施4)的效果。类似于措施2,饱和蒸汽的这种去除及其用于过程蒸汽过热的使用导致建设工作的减少,在给定的示例中,通过与措施1(创造性)和措施2(单独考虑,非创造性)相结合,致使稳定的炉能效。

42、变型3b与变型5b的比较示出了使用(超)高压饱和蒸汽的附加输入预热(单独考虑,非创造性措施5)的效果。类似于措施2和措施4(在每种情况下,单独考虑,非创造性),饱和蒸汽的这种去除及其用于输入预热的使用导致建设工作的减少,在给定的示例5b中,通过同时应用措施1(创造性)和措施2(单独考虑,非创造性),致使恒定的炉能效。

43、变型4b或变型5b与变型6b的比较示出了使用(超)高压饱和蒸汽的过程蒸汽过热和输入预热的联合应用(单独考虑,非创造性措施6)的效果。最大限度地去除饱和蒸汽及其用于过程蒸汽过热和输入预热,可以最大限度地减少建设工作,在给定的示例中,通过同时应用措施1(创造性)和2(非创造性),致使如变型3b、变型4b和变型5b中的恒定的炉能效。

44、表1中列出的变型使用空气预热器序列的不同实施例,具有三个阶段,除了所解释的使用给水和/或(超)高压蒸汽外,还使用洗涤水、中压蒸汽和/或过热(超)高压蒸汽。

45、作为所要求保护的措施的有效性的附加说明,表2示出了在进一步增加空气预热(300℃)并且相应地进一步降低燃料消耗的情况下各种变型的实施例的结果。在这种情况下,所描述的措施的效果保持不变。变型4a*与变型4b*的比较示出了措施2对建设工作的积极影响。示例4b*与示例4b**的比较示出了在添加措施1的情况下的炉效率的增加值。

46、表2-空气预热温度为300℃时的效果比较

47、

48、*:在空气预热中不使用给水的实施例

49、**:在空气预热中使用给水的实施例

50、表2中所有标有**的变型都是根据本发明设计的,其中给水被用作空气预热的加热介质。

51、通常示出,在较高的预热温度下,多种措施的组合提供相对大的附加值。例如,在变型4b**和变型6b**(即在措施1和措施2的基础上增加措施6后)的比较中,建设工作降低5个百分点。作为另一最大组合实施例,变型6c**示出,与变型6b**相比,在炉效率几乎相同的情况下,可以通过增加建设工作来实现蒸汽输出量的增加。在这种情况下,可以通过在传热介质侧串联过程蒸汽过热和输入预热来实现,即过程蒸汽过热中形成的冷凝物在下游用作用于输入预热的传热介质。

52、表2中列出的示例使用空气预热器序列的不同实施例,具有2个、3个或4个阶段,除了所解释的使用给水和/或(超)高压蒸汽外,还使用低压蒸汽和/或过热(超)高压蒸汽。

53、本发明还可特别用于例如ep3415587a1中所描述的系统中,在该系统中,裂解气的直接冷却是针对输入流进行的,因此裂解气冷却期间,仅热量输出的一部分用于产生(超)高压蒸汽。具体地,本技术中所描述的措施的应用也为此类系统提供了相同或至少大致相同的优点。

54、本发明还可以应用于从烟气中分离二氧化碳的系统。特别是在应用创造性措施1的情况下,实现了对流区末端处的烟气的特别低的出口温度,这有利于随后去除二氧化碳,例如通过胺洗涤(胺洗涤的典型操作温度为20℃至60℃)。

55、在本发明的一个实施例中,还可以进行燃烧空气的氧气富集。在这种情况下,不需要特定的纯度要求/浓度,例如可以使用水电解的副产物,或者可以使用任何其他技术源,例如空气分离设备。富氧的效果大约与空气预热相当,因为在每种情况下绝热燃烧温度都会增加,因此辐射区效率会增加,烟气量也会随之减少。该效果并不(完全)等同于空气预热,因为相对较高的氧气含量(在较低的氮气含量等下)可以在烟气成分略有不同的情况下实现等同的效果。具体地,从燃烧形成成比例多的二氧化碳和水——例如前者有利于通过胺洗涤回收二氧化碳,并且在任何烟气再循环的情况下更是如此。此外,本发明的优点还在于可以提高辐射区的效率或减少烟气量,从而节省燃料,其节省量超过了使用(超)高压蒸汽进行空气预热时所描述的数值。

56、如前所述,这些措施可用于所有可能的烃输入的蒸汽裂解炉。示例包括具有两个、三个和/或四个碳原子的烃(气态)、石脑油(液态)、瓦斯油(液态),以及再循环方法(诸如塑料再循环)的产物(气态和液态)。

57、在所有情况下,全部或仅一部分燃烧空气可被预热。例如,对于使用地面燃烧器和侧面燃烧器两者的情况,可以选择部分空气预热,并且仅向一些燃烧器(优选地地面燃烧器)供应经预热的空气。在本技术的背景中,所指示的空气预热温度的数值总是指整个燃烧空气的最终预热温度。来自其他系统的过程流(例如燃气轮机废气)也可用于炉空气的预热。

58、在变型4至变型6中,每个描述了利用(超)高压蒸汽对分离的水流或烃流进行加热的情况。同样地,也可以以这种方式加热烃和水的混合物质流。该实施例特别适用于气体输入的情况,因为在这种情况下,对流区中的输入不会发生总量变化。

59、饱和蒸汽的所描述的用途与高达约175巴绝对压力的迄今为止典型的技术使用水平有关。然而,可替代地,也可以想到部分地提供较高压力和温度水平(例如175巴绝对压力和355℃)的饱和蒸汽以用于炉区域中的进一步预热和/或过热。

60、本发明优选地与系统的相关联分离部分中的单个或多个压缩机的电驱动结合使用。作为结果,由根据本发明的空气预热引起的来自炉的(超)高压蒸汽输出量的减少优选地得到补偿。系统电气化程度的提高还能够通过从电网输入来提高可再生能源的利用率。作为系统启动的备用系统的蒸汽锅炉的维护也需要在较小程度上进行。

61、所描述的措施既可用于蒸汽裂解炉的全新构造,也可用于现有炉的现代化改造。在后一种情况下,特别是如果例如需要在已经现有的钢结构中容纳改进的管束结构,则特别是关于总管束高度的优点具有高度相关性。

62、下面参考附图进一步解释本发明,这些附图示出了与现有技术相比的本发明的实施例。

- 还没有人留言评论。精彩留言会获得点赞!