废弃物处理方法及系统与流程

本发明涉及废弃物处理,尤其涉及一种废弃物处理方法及系统。

背景技术:

1、高聚物一般是指高分子化合物,相对分子质量的范围可以从几千到几百万。含有高聚物的废弃物通常来源于产品生产过程或者产品使用结束后。高分子化合物在日常生活中的使用场景繁多,高聚物废弃物数量庞大,高聚物废弃物的处理也成为极大的问题。

2、目前对于多种含有复杂有机废弃物的处理,通常采用高温焚烧、湿法还原分解或者加压过热蒸汽法。然而,高温焚烧在燃烧不充分时有二噁英产生,危险而严重影响环境,湿法还原分解成本极高,大量化学品的使用会造成二次污染,处理工艺极其复杂,不利于推广应用,加压过热蒸汽法对炉体和腔体建造要求极高,容易爆炸,有安全隐患。因此,目前的高聚物废弃物处理方法在安全性方面还存在较大的缺陷。

技术实现思路

1、本发明的主要目的在于提供一种废弃物处理方法及系统,旨在解决目前的高聚物废弃物处理安全性差的问题。

2、为实现上述目的,本发明提供一种废弃物处理系统,所述废弃物处理系统包括:

3、无氧碳化热解炉,所述无氧碳化热解炉内部设置有微波等离子炬装置,所述微波等离子炬装置用于形成可控方向的微波场和可控电离频率的等离子载流子及靶向离子,并以所述靶向离子为载体对高聚物废弃物进行无氧碳化热解处理;

4、催化冷却炉,所述催化冷却炉与所述无氧碳化热解炉相邻设置,在催化剂的作用下实现高聚物废弃物的冷却还原;

5、轨道,所述轨道上设置有配套的台车,将高聚物废弃物运送至所述无氧碳化热解炉处进行分解,以及将所述无氧碳化热解炉中的分解产物运送至所述催化冷却炉处进行催化冷却;

6、沿着所述轨道的延伸方向一侧还设置有原材料预处理池和清水池,所述原材料预处理池和所述清水池沿着所述延伸方向相邻设置。

7、此外,为实现上述目的,本发明还提供一种废弃物处理方法,该方法包括:

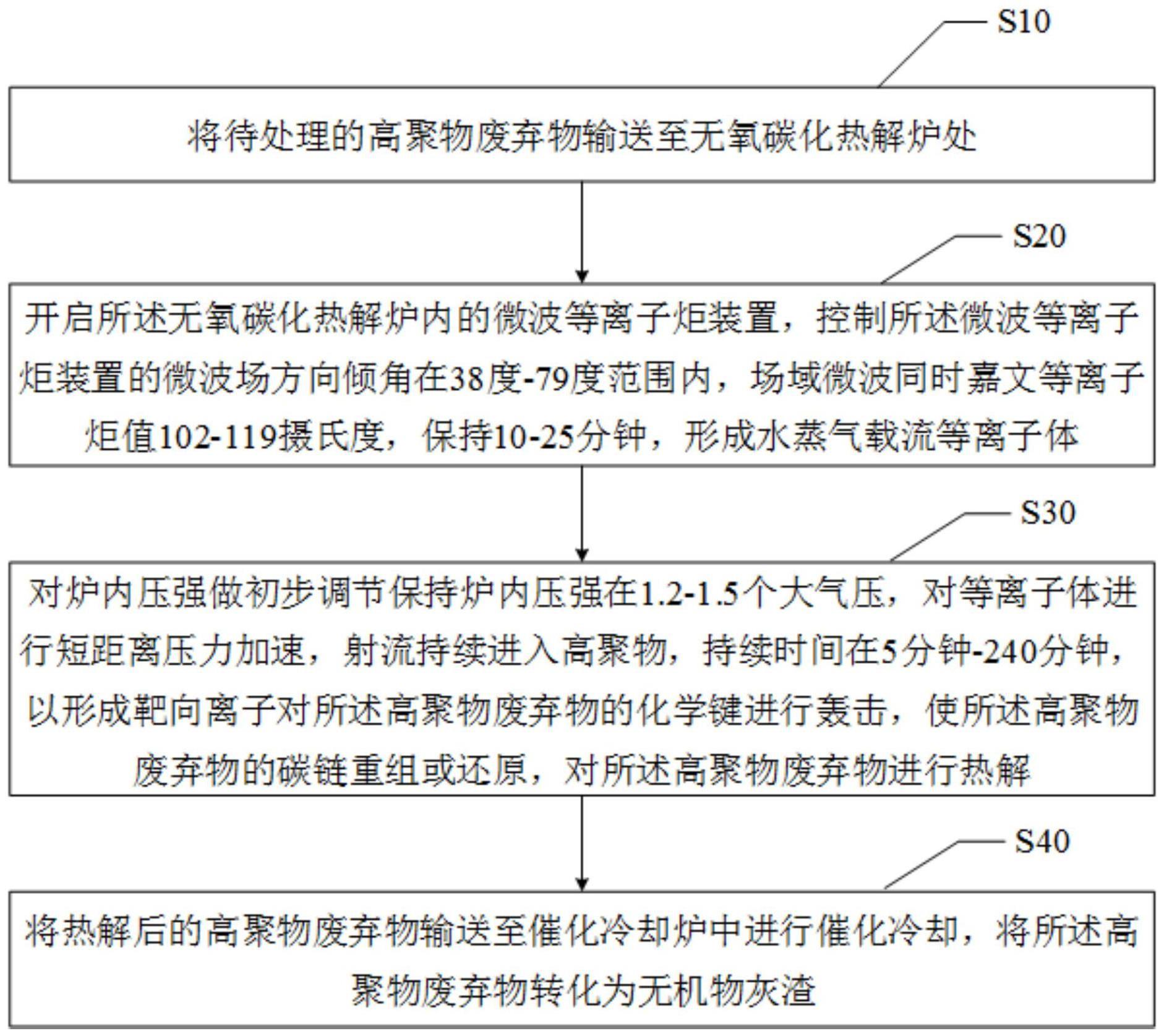

8、将待处理的高聚物废弃物输送至无氧碳化热解炉处;

9、开启所述无氧碳化热解炉内的微波等离子炬装置,控制所述微波等离子炬装置的微波场方向倾角在38度-79度范围内,场域微波同时加温等离子炬至102-119摄氏度,保持10-25分钟,形成水蒸气载流等离子体;

10、对炉内压强做初步调节保持炉内压强在1.2-1.5个大气压,对等离子体进行短距离压力加速,射流持续进入高聚物,持续时间在5分钟-240分钟,以形成靶向离子对所述高聚物废弃物的化学键进行轰击,使所述高聚物废弃物的碳链重组或还原,对所述高聚物废弃物进行热解;

11、将热解后的高聚物废弃物输送至催化冷却炉中进行催化冷却,将所述高聚物废弃物转化为无机物灰渣。

12、可选地,在所述高聚物废弃物为废弃锂电池,在所述将待处理的高聚物废弃物输送至无氧碳化热解炉内的步骤之前,还包括:

13、将所述废弃锂电池投入原材料预处理池中进行放电处理,处理时间为24-48h,处理溶液为质量浓度20%-36%氯化钠溶液,放电温度为37-48摄氏度;

14、将放电处理后的废弃锂电池输送至清水池清洗,清洗后沥干水分。

15、可选地,所述将待处理的高聚物废弃物输送至无氧碳化热解炉内的步骤包括:

16、若所述高聚物废弃物为固体且具有封闭金属外壳,则将所述封闭金属外壳机械破开后投入所述无氧碳化热解炉中;

17、若所述高聚物废弃物为固液混合物,则通过螺旋给料输送至所述无氧碳化热解炉中。

18、可选地,所述无氧碳化热解炉内的气压根据预设的温度曲线进行调节,所述温度曲线和炉内气压的对应关系包括第一阶段和第二阶段;

19、在第一阶段,无氧碳化热解炉开启初始的10-25分钟,炉内气压保持在1.2-1.3个大气压,同时保证微波场的方向倾角在38-46度,保持温度在102摄氏度-119摄氏度,形成水蒸气载流等离子体;

20、在第二阶段,升压到1.4-1.5个大气压,并保持微波场的方向倾角在46-79度,温度升高到550度到620度完成保压,形成的靶向离子轰击高聚物废弃物的化学键。

21、可选地,所述催化冷却过程中使用的催化剂为煤、钛合金、铂金粉中的至少一种。

22、可选地,所述催化冷却的温度为250-280℃。

23、可选地,所述微波等离子炬装置的工作功率为50-200kw,工作电压为150-300v。

24、可选地,所述无氧碳化热解炉和所述催化冷却炉中的水循环使用,且参与循环的水和废弃物之间的配比为80l/吨-100l/吨。

25、可选地,所述靶向离子为水电离产生的高能氢离子和氢氧离子,或者靶向金属粉末产生的靶向离子,所述靶向金属粉末的颗粒度为200-1200目。

26、本发明提供的废弃物处理方法及系统,采用无氧碳化热解炉对高聚物废弃物进行无氧碳化热解,无氧碳化热解炉中的微波等离子炬装置将无氧碳化热解炉中的水转化为高能的水蒸气载流等离子体和靶向离子,轰击高聚物废弃物中的c-h化学键和h-o化学键,在无氧碳化热解炉内高强微波能的作用下,聚合物颗粒瞬间干燥、分裂并急速升温形成高温合成气,在持续的微波和等离子炬的反复切割后,聚合物的碳链被逐渐切割为碳、水分子、无机盐或无机盐氧化物,高聚物废弃物的碳链得以重组或还原,随着微波和等离子炬的停止作用,逐渐冷却,含有高聚物废弃物被转化为无机盐或金属氧化物等灰渣,而水分和余热能被用于下一处理循环,从而实现了高聚物废弃物无害化甚至资源化转化,中间环节无需使用过多的化学品,不会产生二次污染以及有毒气体,对人体的危害小,安全性高。

技术特征:

1.一种废弃物处理系统,其特征在于,所述废弃物处理系统包括:

2.一种废弃物处理方法,其特征在于,应用于如权利要求1所述的废弃物处理系统,所述废弃物处理方法包括以下步骤:

3.如权利要求2所述的废弃物处理方法,其特征在于,所述高聚物废弃物为废弃锂电池,在所述将待处理的高聚物废弃物输送至无氧碳化热解炉内的步骤之前,还包括:

4.如权利要求3所述的废弃物处理方法,其特征在于,所述将待处理的高聚物废弃物输送至无氧碳化热解炉内的步骤包括:

5.如权利要求4所述的废弃物处理方法,其特征在于,所述无氧碳化热解炉内的气压根据预设的温度曲线进行调节,所述温度曲线和炉内气压的对应关系包括第一阶段和第二阶段;

6.如权利要求5所述的废弃物处理方法,其特征在于,所述催化冷却过程中使用的催化剂为煤、钛合金、铂金粉中的至少一种。

7.如权利要求6所述的废弃物处理方法,其特征在于,所述催化冷却的温度为250-280℃。

8.如权利要求7所述的废弃物处理方法,其特征在于,所述微波等离子炬装置的工作功率为50-200kw,工作电压为150-300v。

9.如权利要求8所述的废弃物处理方法,其特征在于,所述无氧碳化热解炉和所述催化冷却炉中的水循环使用,且参与循环的水和废弃物之间的配比为80l/吨-100l/吨。

10.如权利要求2-9任一项所述的废弃物处理方法,其特征在于,所述靶向离子为水电离产生的高能氢离子和氢氧离子,或者靶向金属粉末产生的靶向离子,所述靶向金属粉末的颗粒度为200-1200目。

技术总结

本发明公开了一种废弃物处理方法及系统,该方法包括:将待处理的高聚物废弃物输送至无氧碳化热解炉处;开启微波等离子炬装置,控制微波等离子炬装置的微波场方向倾角在38‑79度范围内,场域微波同时加温等离子炬至102‑119℃,保持10‑25分钟,形成水蒸气载流等离子体;对炉内压强做初步调节保持炉内压强在1.2‑1.5个大气压,对等离子体进行短距离压力加速,射流持续进入高聚物,持续时间在5‑240分钟,以形成靶向离子对高聚物废弃物的化学键进行轰击,使高聚物废弃物的碳链重组或还原,对高聚物废弃物进行热解;将热解后的高聚物废弃物输送至催化冷却炉中进行催化冷却,将高聚物废弃物转化为无机物灰渣。本发明实现了提高高聚物废弃物处理安全性的技术效果。

技术研发人员:张瑞,陈瑶,林鹏山,刘长峰,刘永智,郑杰思,林志明,李智,黄涛,朱霖

受保护的技术使用者:碳猎研发中心(深圳)有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!