焦化装置焦炭塔泡沫层未反应油气的回收装置的制作方法

本发明属于炼油化工,涉及一种焦化装置焦炭塔泡沫层未反应油气的回收装置。

背景技术:

1、焦化是炼油厂重要的二次加工装置,该装置采用渣油原料通过热裂解反应生成富气、石脑油、汽油、柴油、蜡油(下称目标产品)和炭焦。石油焦因生产成本高而产值低,大约是汽柴油位单产值的六分之一,是不受欢迎的产品。焦化生产的关键技术是热裂解反应,原料渣油热裂解反应过程分两段进行如图示-1专利实施前焦化生产示意图:渣油原料先经炉子加热至500℃完成第一段反应生成高温气液两相产品,第二段是高温度油气进入焦炭塔内实现气、液两相分离,其中气相产品即目标产品流出塔外,而液相产品为粘稠状态的中间产品沥青质和胶质,俗称泡沫层,就留在塔内继续反应生成石油焦,同时还会生成少量气相产品。因为石油焦是固态不能流动,造成焦炭塔采用间歇式操作参见图1,这是焦化装置最大的特点。焦炭塔间歇式操作的生产周期通常为24小时。当反应产物进塔生产24小时后,来自加热炉出口转油线的反应产物被切换到另一个焦炭塔继续生产。停止进料的焦炭塔(与正常生产系统全部隔离)被称做老塔就进入焦炭冷却除焦阶段,目的是把焦层温度从470℃降至100℃以下为除焦操作做准备。在除焦过程中,操作人员经常发现从焦炭塔流进焦池内焦炭中有少量的泡沫层等物料。根据生产经验估计,老塔内固态产品是合格的石油焦,余下少量约的物料是处于塔最上层没有完成反应的中间产品泡沫层。老塔内从上到下各类物料分层状况为:

2、1、气相泡沫层

3、塔最上部空高约3-4米是气相泡沫层,密度为100-300kg/m3;

4、2、油相泡沫层

5、气相泡沫层的下部是油相泡沫层,高度约3-4米左右,温度460-480℃,比重300-700公斤/立方米;

6、3、油焦层

7、挥发分大于7%的焦炭,油相泡沫层的下部是揮发分高于7%的油焦层;

8、4、合格焦层

9、油焦层下部至塔底是高度约20多米是产品石油焦层,这是焦化装置生产出厂的石油焦。与工业用焦炭不同,石油焦是多孔状固休,孔隙率约30-50%,含有约7%的挥发分(未反应油气)。

10、炼油厂出厂石油焦产品中还是含有很少量杂质即泡沫层和油焦。石油焦用途一部分作为燃料,大部分被小型焦化厂再经过加工煅烧后将挥发分降至1%左右成为工业焦炭。炼油企业出厂的石油焦产品量约数千万吨,大部分被小型焦化厂生产煅烧成工业焦炭。因加工技术落后,在煅烧加工过程中,胶质、沥青质、油焦和石油焦中的挥发分(估计100多万吨)和一定量的硫化物都被当成燃料烧掉,不仅浪费宝贵的的石油资源,还对环境造成了较大的污染。

11、经深入研究发现留存于老塔内的物料中的挥发分是未完成反应的气相产品,即未能反应生成的富气、石脑油、汽油、柴油、蜡油,本专利把这些尚未反应生成的目标产品统称残油。

12、按照100万吨/年焦化装置估计老塔各相关物料中每塔日可以增产量残油产量如下:

13、1、焦炭塔最上部空间的气相泡沫层和富气约2吨。

14、2、泡沫层,泡沫层就是沥青质和胶质,是渣油原料反应过程的中间产品,因其热稳定性高于渣油,需要更高的反应温度和较长的反应时间才能完成反应。按高度3米,平均比重500公斤/立方米,估算泡沫层重量为95吨/塔。泡沫层中未完成反应的残油产率约为10-20%,按保守10%估计产量约9.5吨。

15、3、油焦层估计3吨。

16、4、合格焦层。

17、上述各项合计残油回收量(不包括合格焦层)为:

18、2+9.5+3+1=15吨/塔

19、一年生产按365塔估算残油回收量为5475吨/年。

20、上述残油量是按照每套百万吨级焦化装置的估计数据,全国各炼厂大约有120-150多套焦化装置,估计残油产量每年约60-80万吨。

21、本专利申请人认为宝贵的石油资源加工过程应该减少浪费,设想让焦炭塔泡沫层完成反应,回收焦炭塔残油,为此经深入研究发现焦炭塔泡沫层不能完成反应的原因有两点:

22、1、供热中断焦层温度迅速下降,导至塔内物料反应全部停止:焦炭塔上层的平均反应温度约470℃,塔内物料的反应热能由塔下部进入焦炭塔内的490℃反应进料提供。当焦炭塔完成切换操作后,老塔反应进料停止供热中断,又马上通入320℃低温蒸汽冷却降温,焦层温度迅速下降,当温度降至430℃时,塔内反应全部停止。

23、2、反应时间不足:老塔上部的中间产品不能完成反应另外一个原因是反应时间不足:如果以焦炭塔进料时间为线索分折老塔内物料的反应过程,发现不同焦层的反应时间是不同的:第1小时反应进料存留于塔底的物料反应时间为23-24小时,塔上部切断进料之前1小时进料的反应时间只有0-1小时,平均仅半小时。最后1-3小时进入焦炭塔上部的反应油气实现两相分离过程后,滞留于合格焦层上部的泡沫层因为反应时间不足,没有生成合格的焦炭。

24、针对上述问题,本专利申请人研发出一种焦化装置焦炭塔泡沫层未反应油气的回收装置,给老塔泡沫层提供足夠的反应热能,再给老塔留出2-3小时的反应时间,上述两个措施将促成塔泡沫层完成反应,这样每年回收数量可观的残油,提高炼厂轻油收率,增加经济效。

技术实现思路

1、本发明所要解决的技术问题是为焦化焦炭塔老塔生产提供一种炼油行业尚未使用过的新型热能生产传输技术,是结构设计合理、使用效果好的焦炭塔老塔泡沫层未反应油气的回收装置,能使未反应的泡沫层等物料完成反应,有效提高经济效益,减少污染物排放。

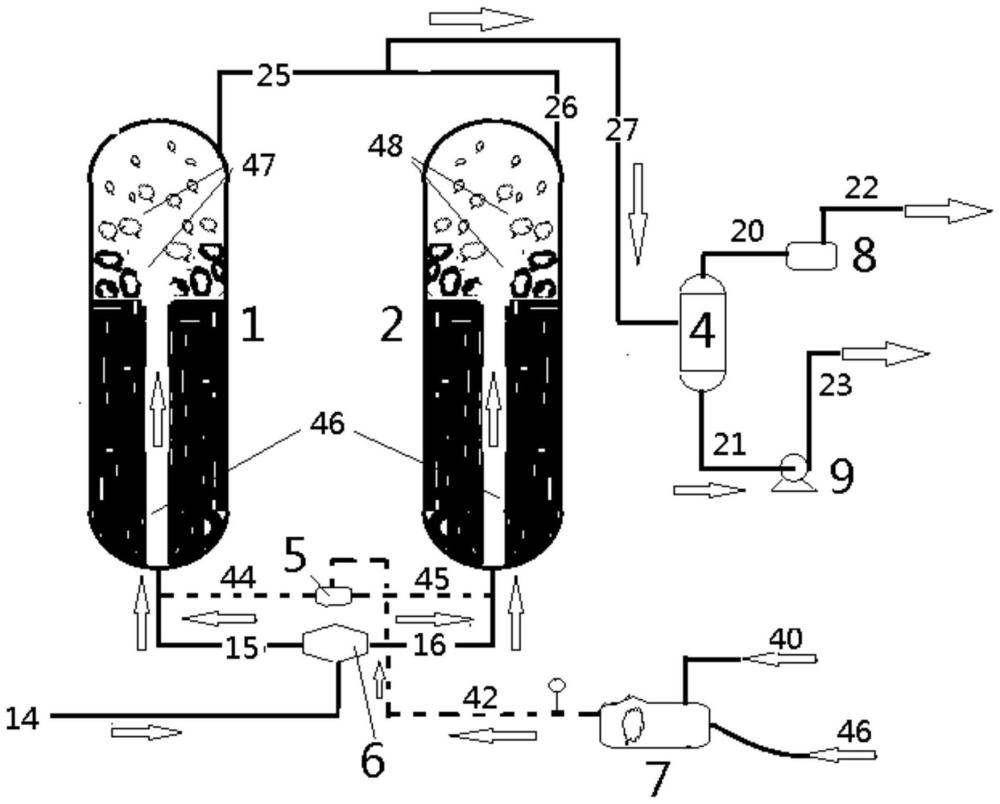

2、本发明解决上述技术问题所采用的技术方案为:一种焦化装置焦炭塔老塔泡沫层未反应油气的回收装置,包括焦炭塔老塔,所述焦炭塔老塔的底部设有入口管与四通阀出口相连接,焦炭塔老塔的顶部设有供残油流出的塔顶管路,其特征在于:所述焦炭塔外增设一蒸汽电加热器,蒸汽电加热器的入口与焦化装置的热载体蒸汽相连通,蒸汽电加热器的出口通过高温蒸汽管路与焦炭塔的底部入口管路相连接,工作时,流入蒸汽电加热器内的热载体蒸汽经电能加热温度升至650-700℃后经蒸汽管路流入焦炭塔对上部的泡沫层进行加热,促使未反应油气快速完成反应,释放出的残油经塔顶管路流出塔外进行回收。

3、作为改进,所述热载体蒸汽为中压蒸汽,热载体蒸汽经减压阀减压至0.7±0.1mpa后流入蒸汽电加热器,蒸汽电加热器的出口处连接有管路与蒸汽切换阀相连接,蒸汽切换阀通过二个高温蒸汽管路与二个焦炭塔的底部入口管路相连接。

4、作为改进,所述焦炭塔为并排设置的二个,来自辐射室的转油线与四通阀相连接,四通阀出口转油线与二个焦炭塔底部相连接。

5、再进一步,所述焦炭塔的反应压力下降至0.02±0.005mpa,热载体蒸汽从焦炭塔的下部入口进入后经焦层进料孔道上流进入焦炭塔上部泡沫层。

6、进一步,所述焦炭塔的塔顶管路与冷却器相连接,残油经冷却器冷却后分为二路,一路是液态油品,经管路流进泵,再经泵出口油管流进储油罐计量回收;另一路是富气,经管路流进鼓风机,维持鼓风机入口在接近常压下运行使焦炭塔上部压力接近常压,之后富气再经出口管进入富气压缩机入口。

7、最后,所述蒸气电加热器的功率为1000-1500kw。

8、与现有技术相比,本发明的优点在于:使用炼油行业目前还没有使用过的蒸汽电加热技术为泡沫层提供高温反应热能,使没有完成反应的泡沫层完成反应。

9、增设蒸汽电加热器,将热载体蒸汽加热后流入焦炭塔对上部的泡沫层进行加热,促成塔内泡沫层快速完成反应,释放出残油;降低塔内反应压力并推迟冷焦操作,使得泡沫层在较高的反应温度、更低的反应压力和充裕时间完成焦化反应。

10、本发明结构设计合理,能使焦炭塔泡沫层未反应油气全部完成反应,大大提高残油回收率,减少浪费,提高经济效益,同时降低了污染物排放,绿色环保。

- 还没有人留言评论。精彩留言会获得点赞!