一种干湿联用煤气精脱硫处理系统及处理方法与流程

本技术涉及高炉煤气脱硫,尤其涉及一种干湿联用煤气精脱硫处理系统及处理方法。

背景技术:

1、高炉是钢铁厂把铁矿石、焦炭等冶炼成钢铁过程中非常重要且必不可少的一个处理环节。伴随着高炉的冶炼过程,会副产出一种含尘量很高的可燃气体——高炉煤气。除粉尘外,高炉煤气主要成份是co、co2、n2和少量的硫化物、clˉ,其中的硫化物主要以有机硫的形式(cos)存在。高炉煤气产量大、用途广泛,由于目前高炉炼铁过程中产生的高炉煤气经干法除尘净化处理后即可直接作为电厂锅炉、炼铁厂热风炉、炼钢厂加热炉的燃料,导致电厂锅炉、炼铁厂热风炉、炼钢厂加热炉的烟气排放中so2含量较高,因此急需对高炉煤气进行脱硫处理。

2、高炉煤气中的硫主要以cos为主,h2s占少部分。传统的脱硫塔可以对高炉煤气中的硫化物进行脱硫处理,通常是将硫化物中的cos和h2s一起脱硫处理,以降低高炉煤气中的硫化物含量。这种处理脱硫方式,无法对高炉煤气中的硫化物进行针对性的处理,所有高炉煤气都需进入脱硫塔脱硫,导致脱硫塔成为高炉煤气的脱硫必经工序,脱硫塔的处理压力较大,脱硫系统整体的脱硫效率低。

3、参见中国实用新型专利cn202222368529.1,为申请人之前提出的一种连接在trt(高炉煤气余压透平发电装置,blast furnace top gas recovery turbine unit,简称trt)之后的高炉煤气精脱硫协同处理系统。该高炉煤气精脱硫协同处理系统包括初脱硫塔、换热器、水解塔、精吸附塔以及脱硫循环装置,换热器的设置可以对高炉煤气进行升温,使其达到羰基硫(cos)可被水解的温度范围,提升对高炉煤气的脱硫效果;且初脱硫塔连接在trt之后,进而连接在初脱硫塔后端的换热器、水解塔、精吸附塔以及脱硫循环装置也均设置trt之后,使得系统内的各项设施均处于高炉煤气的低压区域(p≤15kpa),系统所用设施的压力等级降低,设备安全提升。

4、可见,上述专利提出的方案有针对性的对硫化物中的cos进行脱除处理,可以对高炉煤气升温,促进羰基硫(cos)水解为h2s和co2。

5、在此基础上,发明人认识到,通过上述方案的实施可充分促进cos水解成h2s,后道h2s处理效果需进一步提升。但是现今用于处理h2s的脱除方法基本就是采用干式脱硫塔,其效果有限,且对干式脱硫塔依赖性强,脱硫剂寿命短,使用成本高。可参见中国发明专利文献cn202211525268.8,其公开了一种高炉煤气全硫脱除方法,包括如下步骤:将高炉煤气通入装填有催化剂的水解塔中,使高炉煤气中的cos和cs2在所述催化剂的作用进行水解反应转化为h2s,然后将转化形成的h2s随高炉煤气一起通入至装填有脱硫剂的干法吸附塔中进行脱硫处理实现全硫脱除;催化剂为负载有改性炭材料活性氧化铝;脱硫剂为改性多孔三氧化二铁。

6、上述专利文献提供的高炉煤气全硫脱除方法中,处理形成的h2s全部依托干法吸附塔中的脱硫剂实现吸附处理,所有煤气需经其内的脱硫剂处理排出,脱硫剂使用寿命短,更换周期短,处理成本高。故而,亟需提出一种新的技术方案来解决现有技术中存在的问题。

技术实现思路

1、本技术提供一种干湿联用煤气精脱硫处理系统及处理方法,用以解决现有高炉煤气h2s脱除成本高的问题。

2、为了实现上述目的,本技术提供如下技术方案:

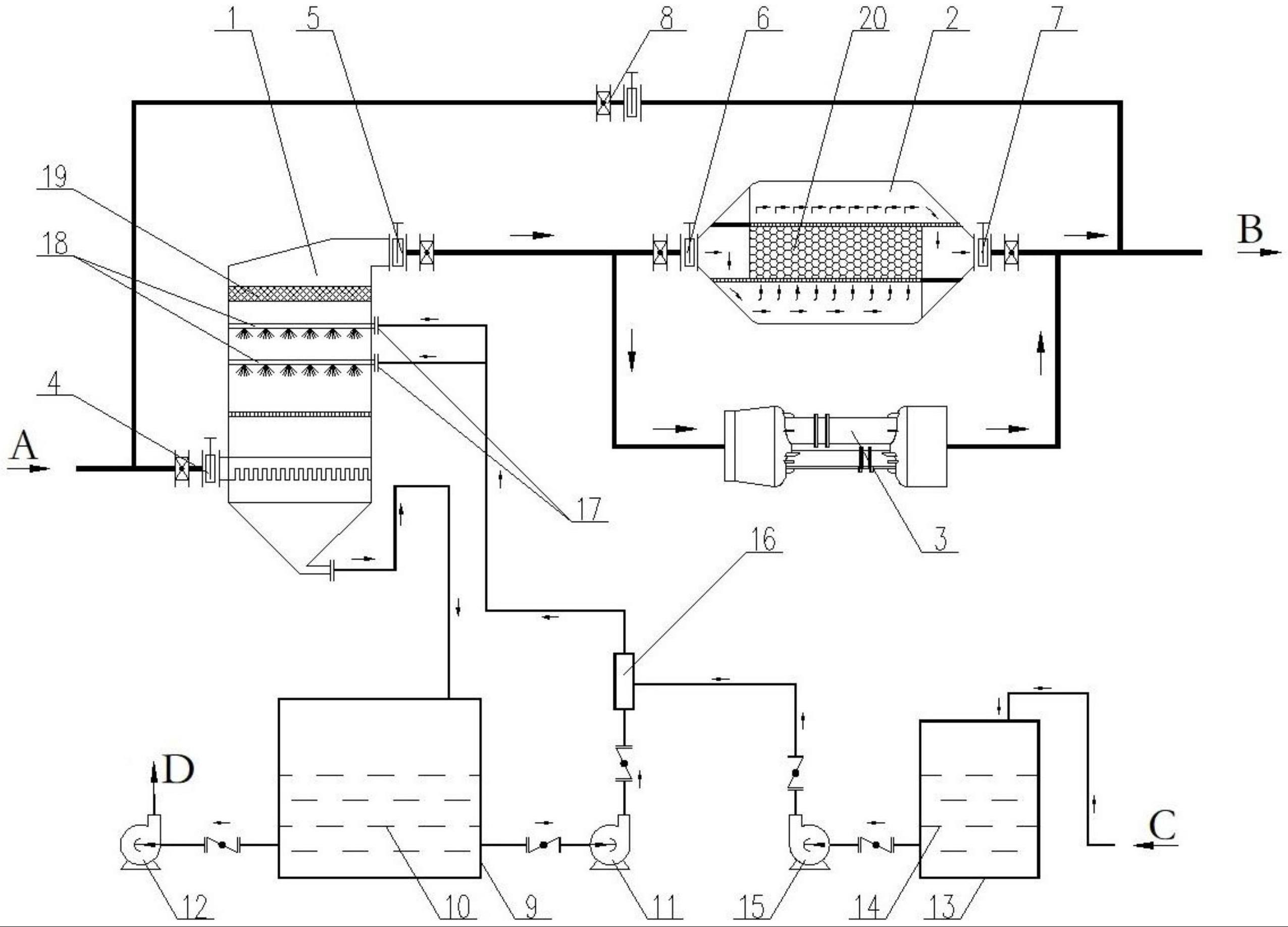

3、一方面,本技术提供一种干湿联用煤气精脱硫处理系统,包括湿式脱硫塔、干式脱硫塔、流量调节器及液体混合器;湿式脱硫塔上设有湿式脱硫进口、湿式脱硫出口及液体排出口,湿式脱硫塔内自下而上设置有雾化器及除雾除沫器,雾化器的一端设有脱硫循环液进口;经水解系统水解后的高炉煤气自湿式脱硫进口进入湿式脱硫塔中;

4、干式脱硫塔的进口端及流量调节器的进口端均与湿式脱硫出口相连;干式脱硫塔的出口端与流量调节器的出口端均与煤气出口总管连通;

5、液体排出口与脱硫液循环池相连,脱硫循环液进口与液体混合器的出口端相连,液体混合器的进口端与脱硫剂储罐的出口相连,且与脱硫液循环池的脱硫液出口相连。

6、上述技术方案中进一步的,湿式脱硫进口的前端连接有煤气进口管,煤气进口管与水解系统的出口端相连;煤气进口管通过煤气旁路管道与煤气出口总管连通,煤气旁路管道上设置有旁路阀门。

7、进一步的,湿式脱硫塔的底部形成锥形排液部,锥形排液部的锥顶处设置有液体排出口。

8、进一步的,湿式脱硫进口处设置有煤气均布管,湿式脱硫进口与煤气均布管连通,煤气均布管水平安装在湿式脱硫塔的内部,煤气均布管上均匀设置有若干个出气孔。

9、进一步的,雾化器及除雾除沫器靠近湿式脱硫塔的顶部,雾化器上设置有若干个喷头,喷头朝向湿式脱硫塔的底部,雾化器用以对自脱硫循环液进口流入其内的脱硫循环液进行雾化。

10、进一步的,湿式脱硫出口设置在湿式脱硫塔的顶部,湿式脱硫塔的顶部形成坡面状的气体导流部。

11、进一步的,干式脱硫塔内设置有脱硫吸附剂,进入干式脱硫塔内的高炉煤气经脱硫吸附剂脱硫处理后自干式脱硫塔的出口端排出至煤气出口总管。

12、进一步的,干式脱硫塔为两端呈锥状的罐体结构,一个锥顶处形成干式脱硫进口,另一个锥顶处形成干式脱硫出口,其内形成s形的气体流通通道。

13、进一步的,干式脱硫塔内部通过多块网孔板围设成用以填充脱硫吸附剂的脱硫仓。

14、进一步的,脱硫仓为沿干式脱硫塔长度方向设置的柱状腔室,柱状腔室的侧壁由网孔板围成,柱状腔室的顶壁和底壁均为阻隔气体的平板。

15、进一步的,脱硫仓的一端通过朝向一个锥顶延伸的部分网孔板安装在干式脱硫塔的内壁上,脱硫仓的另一端通过朝向另一个锥顶延伸的部分网孔板安装在干式脱硫塔的内壁上。

16、进一步的,自干式脱硫进口进入的高炉煤气经延伸出来的网孔板流向脱硫仓的一侧,进入脱硫仓脱硫后自脱硫仓的另一侧排出,再经另一段延伸出来的网孔板流向干式脱硫出口。

17、进一步的,脱硫液循环池为用以储纳脱硫液的罐体结构,其上形成脱硫液进口、脱硫液出口及副产外排口;脱硫液进口通过管道与液体排出口连通,脱硫液出口通过脱硫液输送泵与液体混合器相连,副产外排口与外排泵相连;脱硫液循环池上设置有取样端口。

18、进一步的,脱硫剂储罐为用以储纳脱硫剂的罐体结构,其上形成脱硫剂进口和脱硫剂出口,脱硫剂出口通过脱硫剂输送泵与液体混合器相连。

19、进一步的,流量调节器用以调节通过干式脱硫塔的煤气量大小。

20、另一方面,本技术还提供一种干湿联用煤气精脱硫处理方法,采用上述的干湿联用煤气精脱硫处理系统,将干湿联用煤气精脱硫处理系统设置在水解系统的出口处,干湿联用煤气精脱硫处理方法包括如下步骤:

21、s1:经水解系统水解后的高炉煤气自湿式脱硫进口进入湿式脱硫塔中;

22、s2:自脱硫循环液进口进入雾化器中的脱硫液被雾化下落并与上升的高炉煤气逆流接触,实现对高炉煤气中的h2s的吸收,脱硫液液化后自液体排出口流入脱硫液循环池,经湿式脱硫塔脱硫处理的高炉煤气进入干式脱硫塔和/或流量调节器;

23、s3:进入干式脱硫塔的高炉煤气中的h2s经干式脱硫塔中的脱硫吸附剂吸附处理,之后自干式脱硫塔的出口端排出至煤气出口总管。

24、上述技术方案中进一步的,煤气出口总管与用户煤气管网相连,根据用户煤气管网后端的排烟管道中烟气的so2浓度,通过流量调节器调整经湿式脱硫塔脱硫处理后的高炉煤气进入干式脱硫塔中的煤气量。

25、相比现有技术,本技术具有以下有益效果:

26、1、本技术提供一种干湿联用煤气精脱硫处理系统,其主要由湿式脱硫塔、干式脱硫塔、流量调节器及液体混合器组成,湿式脱硫塔用以接收经水解系统水解后的高炉煤气(水解系统是将高炉煤气中的有机硫转化为无机硫:cos+h2o→h2s+co2),即本技术提供的干湿联用煤气精脱硫处理系统主要针对高炉煤气中的h2s进行脱除处理,湿式脱硫塔中脱硫液和煤气逆流接触脱除h2s,使用过的脱硫液可自液体排出口回收至脱硫液循环池,实现了重复循环利用,节约处理成本;经湿式脱硫塔处理后的高炉煤气再进入干式脱硫塔进行h2s处理,降低了干式脱硫塔的处理负担,自然延长了干式脱硫塔内脱硫剂的使用寿命,降低更换频率,节约使用成本;除此之外,本技术中使用流量调节器对进入干式脱硫塔内的高炉煤气进行分流,主要针对最终用户排烟中so2浓度来调整具体的分流量大小,在满足达标排放的前提下减小煤气处理量,降低处理设备处理负担,降低处理成本。

27、2、本技术提供一种干湿联用煤气精脱硫处理系统,用于去除钢厂高炉煤气中的h2s,其通过湿式脱硫塔和干式脱硫塔构成两级脱硫,一级为湿法脱硫,二级为干法脱硫;其中一级脱硫采用塔外循环,脱硫循环液持续喷入湿式脱硫塔内,通过脱硫液与煤气的逆流接触来吸收煤气中的h2s;根据循环池内循环液的检测指标定期用外排泵外送一部分废液去进行处理,新的脱硫液自外部送来暂时储存在脱硫剂储罐中,不定时补入到脱硫循环液中参与h2s的去除,实现脱硫液循环的同时,保证脱硫液的脱硫效果。

28、3、本技术提供一种干湿联用煤气精脱硫处理系统,干式脱硫塔为二级脱硫,可进一步脱除一级湿法脱硫塔中未脱除的h2s,相比现有技术降低了干式脱硫塔的处理负担,延长其内的脱硫吸附剂的更换周期,节约了处理成本。

29、4、本技术提供一种干湿联用煤气精脱硫处理系统,系统中设置了一路煤气旁路管道,煤气旁路管道上设置有旁路阀门,以备整套系统检修时使用。

- 还没有人留言评论。精彩留言会获得点赞!