一种生物质热解炭化产物和余热综合利用的系统及方法

本发明涉及生物质热解领域,具体涉及一种生物质热解炭化产物和余热综合利用的系统及方法。

背景技术:

1、生物质热解炭化是指生物质在无氧条件下以生物炭为目标产物的热化学反应过程,挥发分是生物质热解炭化过程的副产物,热值一般为15~20mj/nm3,通常就地燃烧为热解炭化过程补充供能,但是挥发分中含有的焦油易冷凝,并与飞灰、炭粒和水蒸汽等结合形成黏稠的非液态物质沉积在管道内壁上,造成管道的堵塞和腐蚀。相关技术采用热裂解、微波裂解、催化裂解等技术降低挥发分中的焦油含量,然而,这些技术普遍存在能耗高、催化剂价格昂贵、设备造价高和维护困难等缺点,且无论哪种技术都无法将焦油完全去除。

2、将焦油从挥发分中冷凝分离能够避免其造成的风险,但同时也会引发以下问题:1.分离焦油后的气体热值降低,系统需消耗更多化石燃料为热解炭化过程供能;2.分离后的焦油成分复杂、酸性高、粘度大,缺乏合适的利用方法;3.焦油冷凝分离过程会产生大量焦油废水,焦油废水因毒性有机物含量高而不允许直接排放,其无害化处置和资源化利用问题需要解决。

3、综上,生物质热解炭化工艺存在化石能源消耗大、副产物(即挥发分)利用难、污染物处置难、产品单一(只有生物炭)的缺陷,这在一定程度上限制了其大规模发展,因此迫切需要一种低成本、低能耗的生物质热解炭化副产物的综合利用系统,实现热解挥发分全组分利用的同时解决热解炭化过程的能量供应问题。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有生物质热解炭化工艺中存在的化石能源消耗大、副产物(挥发分)利用难、污染物处置难、产品单一的缺陷,目的在于提供了一种生物质热解炭化产物和余热的综合利用系统及方法。

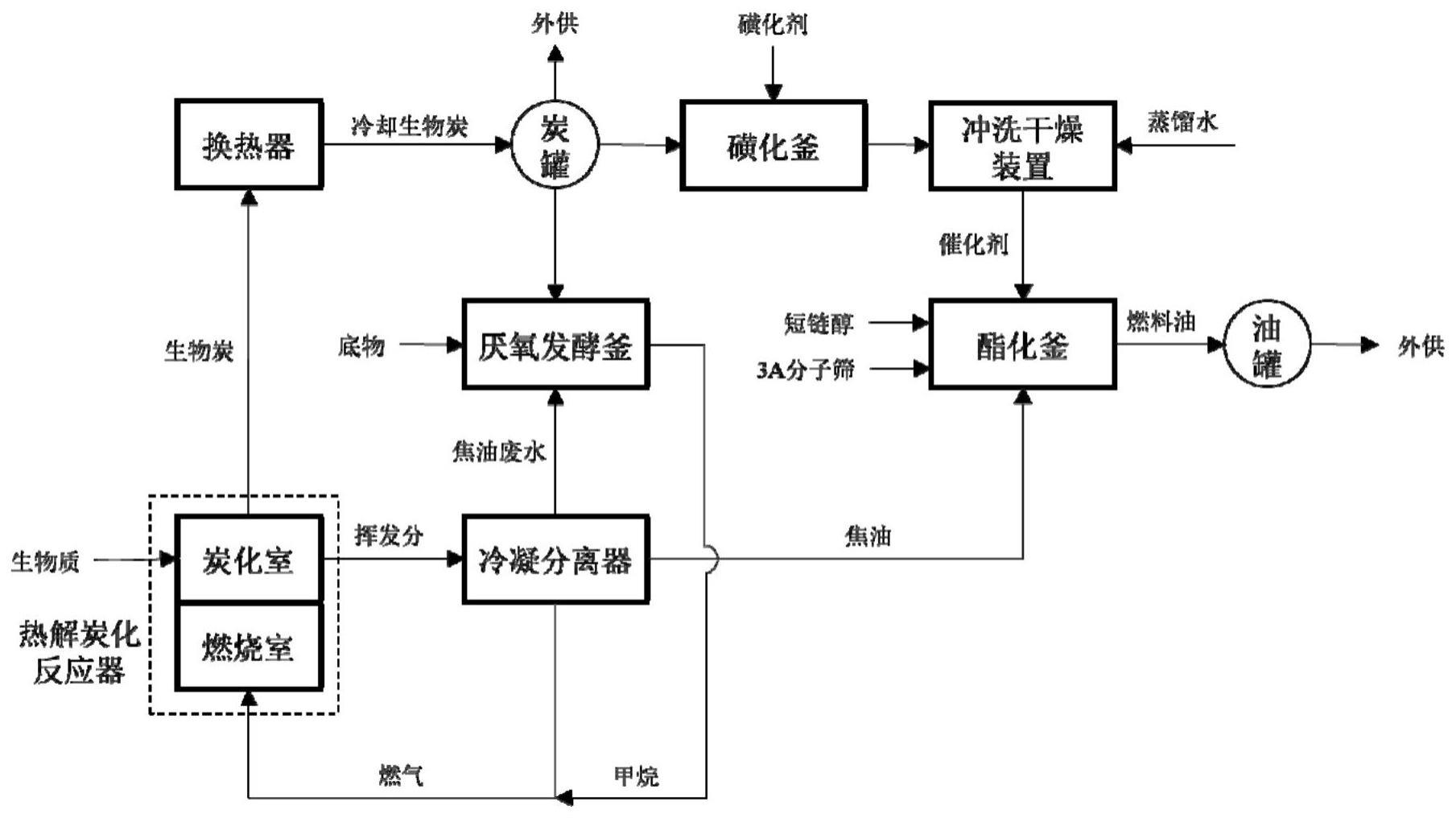

2、本发明提供了一种生物质热解炭化产物和余热的综合利用系统,包括热解炭化模块、冷却冷凝模块、磺化模块、酯化模块、厌氧发酵模块、燃烧供热模块和产品外供模块;

3、热解炭化模块,用于将生物质原料送入热解炭化反应器的炭化室中连续热解,得到生物炭和挥发分;

4、冷却冷凝模块,用于将所述生物炭进行冷却,所述挥发分进行冷凝分离,得到冷却生物炭、焦油、焦油废水和燃气;所述生物炭的量记为100%;

5、磺化模块,用于将质量百分比为2%~7%的冷却生物炭和磺化剂加入磺化釜中反应,所得固体产物送入冲洗干燥装置,经蒸馏水冲洗后进行干燥,得到催化剂;

6、酯化模块,用于将冷却冷凝模块得到的所述焦油、磺化模块得到的催化剂和短链醇、分子筛加入酯化釜以制备燃料油;

7、厌氧发酵模块,用于将冷却冷凝模块得到的所述焦油废水、质量百分比为5%~94%的冷却生物炭、底物送入厌氧发酵釜以获得甲烷;

8、燃烧供热模块,用于将冷却冷凝模块得到的燃气与厌氧发酵模块获得的甲烷混合后输送至热解炭化反应器的燃烧室燃烧,为炭化室供热;

9、产品外供模块,用于将系统生产的生物炭和燃料油作为产品外供。

10、优选的,还包括余热利用模块1,将生物炭冷却和挥发分冷凝的余热回收用于生产磺化模块使用的蒸馏水。

11、优选的,还包括余热利用模块2,用于将燃烧供热模块产生的烟气与磺化模块和酯化模块进行换热,烟气进入磺化模块的体积百分数为67%~70%,剩余烟气进入酯化模块,换热后的全部降低温度后的烟气再与厌氧发酵模块进行换热。

12、优选的,所述热解炭化模块采用热解炭化反应器的炭化室;

13、冷却冷凝模块包括冷凝分离器和换热器;

14、磺化模块包括磺化釜和冲洗干燥装置;

15、酯化模块采用酯化釜;

16、厌氧发酵模块采用厌氧发酵釜;

17、燃烧供热模块采用热解炭化反应器的燃烧室。

18、本发明还提供了一种生物质热解炭化产物及余热的综合利用方法,采用所述的生物质热解炭化产物及余热的综合利用系统;

19、所述方法包括如下步骤:

20、(1)生物质原料送入热解炭化模块连续热解,得到生物炭和挥发分;

21、(2)步骤(1)所述生物炭和挥发分送入冷却冷凝模块,得到冷却生物炭、焦油、焦油废水和燃气;

22、(3)将质量百分比为2%~7%的步骤(2)所述生物炭和磺化剂加入磺化模块,得到催化剂;

23、(4)将步骤(2)得到的所述焦油、步骤(3)得到的所述催化剂和短链醇、分子筛加入酯化模块以制备燃料油,同时将步骤(2)得到的所述焦油废水、质量百分比为5%~94%(可以为8%、12%、15%、52%)的步骤(2)所述生物炭、底物加入厌氧发酵模块以获得甲烷;优选的,所述分子筛为3a分子筛;

24、(5)上述步骤中的甲烷与步骤(2)中的所述燃气混合后输送至燃烧供热模块燃烧,为炭化室供热;

25、(6)将系统生产的生物炭和燃料油作为产品外供。

26、优选的,步骤(2)和(3)之间还包括:在余热利用模块1,将生物炭冷却和挥发分冷凝产生的余热回收用于生产磺化模块使用的蒸馏水;所述产品外供模块外供的产品包括生物炭和燃料油;所述燃料油的热值大于20mj/kg。

27、优选的,步骤(5)和(6)之间还包括如下步骤:

28、在余热利用模块2,步骤(5)燃烧产生的烟气分别进入磺化釜、冲洗干燥装置和酯化釜进行换热,得到的全部降温后烟气再进入厌氧发酵釜进行换热。

29、优选的,步骤(1)中,所述生物质原料为任何木质纤维素类生物质;优选的,所述生物质原料选自麦秆、稻秆、玉米秆、核桃壳、椰壳、葵花子壳、棉籽壳、芦苇、互花米草、香蒲和林木废弃物中的一种或其混合物;

30、优选的,所述生物质原料需先进行干燥和粉碎预处理,具体过程如下:首先将生物质原料干燥至含水率不高于24%(优选的,不高于15%),然后粉碎至10mm以下;

31、步骤(1)中,所述热解温度为200~600℃;优选的,所述热解温度为300~600℃。

32、优选的,步骤(3)中,所述磺化剂为浓硫酸、发烟硫酸、羟乙基磺酸、甲苯磺酸水溶液或重氮苯磺酸水溶液中的一种,优选为发烟硫酸、质量分数为98%浓硫酸或质量分数为65%甲苯磺酸水溶液中的一种;

33、步骤(3)中,所述磺化模块的工作时间为120min以上,所述生物炭与磺化剂的比例为(0.8~1.2)kg:(10~20)l;优选为1kg:15l。

34、优选的,步骤(4)中,所述短链醇为甲醇、乙醇、丙醇、丁醇中的一种或其混合物,优选为甲醇或乙醇;

35、步骤(4)中,所述酯化釜的工作时间为120min以上;所述生物油与短链醇的质量比为1:(0.4~1);

36、步骤(4)中,所述底物为动物粪便的一种或其混合物,优选牛粪、马粪、猪粪、羊粪。

37、步骤(4)中,所述焦油废水和底物的质量比为1:(10~20);优选为1:15;

38、步骤(4)中,所述厌氧发酵釜的工作温度为40~50℃;优选50℃;;

39、步骤(5)中燃烧产生的烟气设定温度为500~800℃;所述烟气进入磺化模块与酯化模块的体积比为(60%~70%):(30%~40%);优选为(67%~70%):(30%~33%)。

40、本发明具有如下作用与效果:

41、1、为了克服现有热解炭化技术中挥发分直接燃烧过程中存在的焦油堵管和管道腐蚀问题,本发明将焦油从挥发分中冷凝分离,利用洁净的燃气和系统自产的甲烷燃烧为热解炭化过程供能,有效地提升了热解炭化系统和方法的安全可靠性,降低了热解炭化系统和方法的化石能源消耗量。

42、2、本发明将焦油进行油水分离利用,焦油酯化后的燃料油再利用分子筛进行脱水处理,极大地提高了燃料油产品的品质;

43、进一步地,本发明将油水分离产生的焦油废水转化为甲烷,有效解决了焦油废水这一毒性有机污染物的安全处置问题,并实现了热解炭化副产物的彻底清洁利用,提高了热解炭化系统和方法的环境效益;

44、3、本发明利用热解炭化系统和方法自身的生物炭来制备燃料油生产过程所需的催化剂,与从系统外部引进催化剂相比,具有经济上的优势;

45、4、本发明充分利用热解炭化过程的余热,降低了副产物各利用模块的能耗,提升了热解炭化系统和方法的能效;

46、5、热解炭化副产物各利用模块均在常压、低温下进行,操作方法简单,设备投资和运行成本较低;

47、6、本发明所述系统和方法的外供产品包括生物炭和燃料油两种,系统和方法在推广过程中可根据产品需求进行调整,系统的灵活性较好。

48、综上,本发明所述系统和方法与现有热解炭化技术相比,系统的化石能源消耗量低、热量利用率高,污染物排放量低、外供产品类型丰富、产品附加值较高,本发明所述系统具有明显的经济和环保上的优势。

- 还没有人留言评论。精彩留言会获得点赞!