一种废塑料热解方法与流程

本发明涉及废塑料热解领域,尤其是涉及一种废塑料热解方法。

背景技术:

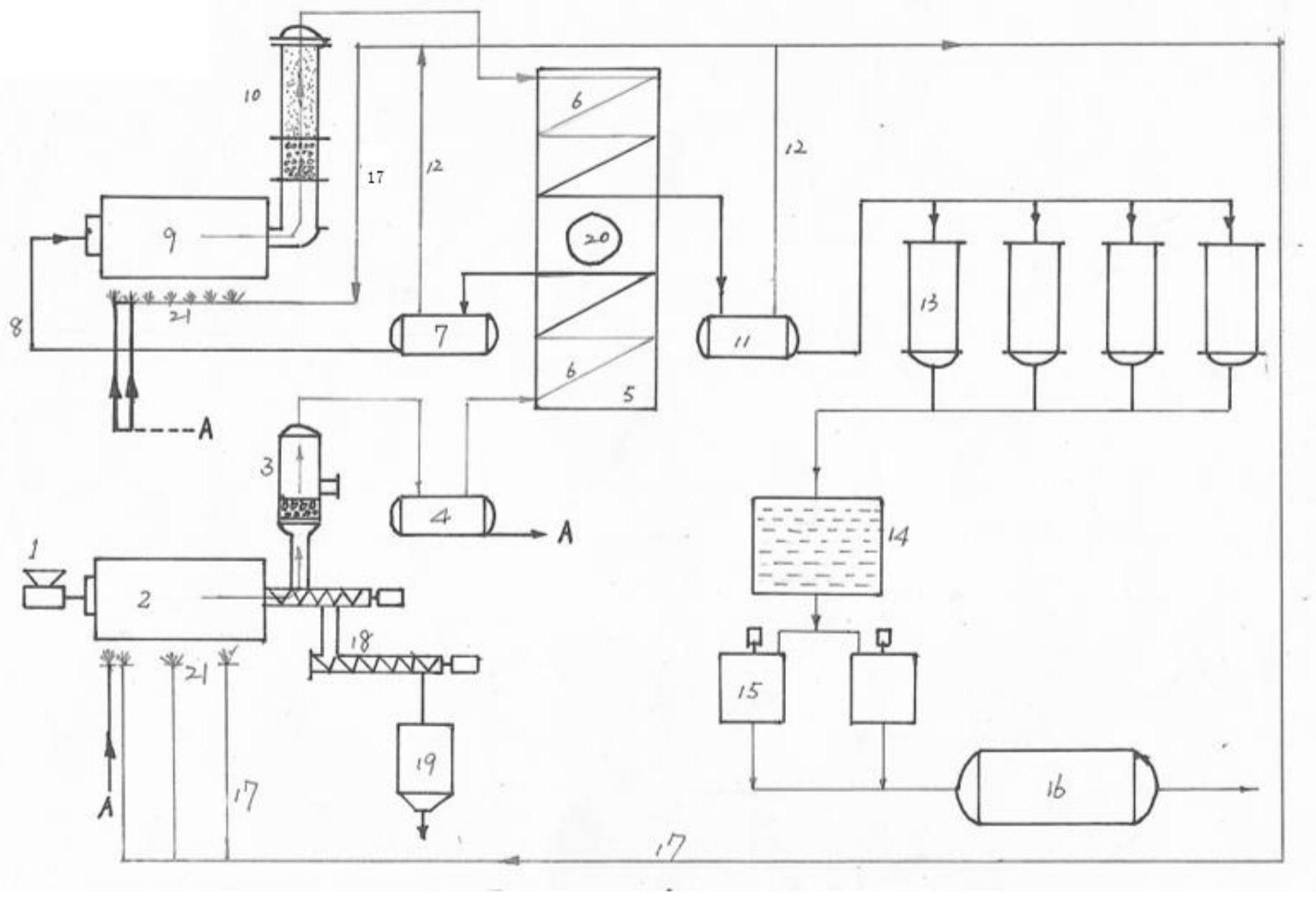

1、图1为gb/t 32662-2016《废橡胶废塑料裂解油化成套生产装备》中所定义的系统(以下简称该系统)组成,目前废塑料裂解油化装置均依此标准制造和投入实际应用,该系统的一个循环包括装料、加温、热解、冷却、出渣等过程。

2、该系统在应用时存在以下不足:(1)现有技术的装置为废橡胶废塑料通用装置,没有区分二者热解过程中工艺上的显著差异,且二者在原料形状、成分组成、原料密度、堆积重量、含水率(废塑料相比废橡胶会高出5%以上)等方面完全不同,由此,废塑料在装料、加温时间段将会延长约8小时。

3、(2)废塑料原料成分复杂,pp、pe、ps、pvc、pet等混杂在一起,各类原料热解温度不同,与废橡胶区别明显,热解开始后,为控制蜡质含量高的热解液产生过多,热解温度要控制在380℃以下,相应的热解时长亦会比废橡胶延长至少4小时。

4、(3)现有废塑热解装置,一个循环周期需50个小时,月周转率仅能保持在10~12个循环,设备利用率太低。

5、综上所述,废橡胶与废塑料裂解油化方法不宜通用,应设计废塑料热解专用方法。

6、有鉴于此,特提出本发明。

技术实现思路

1、本发明提供了一种废塑料热解方法,以解决现有技术中废橡胶与废塑料裂解油化方法不宜通用的问题。

2、为解决上述问题,本发明采用以下方案:

3、一种废塑料热解方法,先将废塑料在不低于400℃的条件下首次热解产生混合热解气,再对所述混合热解气进行二次热解处理后得到热解气,对所述热解气冷却处理后得到热解液。

4、本方案中热解温度可提高至400℃以上,不必控制在380℃以下,可以防止蜡质含量高的热解液产生,从而极大改善废塑料热解速率。另外,经过专门设计的本批次热解分系统的废塑料热解方式,月周转率可达到20~25个循环。

5、在其他优选的方案中,所述废塑料热解方法包括如下步骤:

6、步骤a首次热解处理:将废塑料在不低于400℃的条件下首次热解,并产生混合热解气;

7、步骤b二次热解处理:将所述混合热解气进行二次热解处理后得到初级热解气;

8、步骤c冷却处理:对所述初级热解气冷却处理后得到初级热解液;

9、步骤d提纯处理:将所述初级热解液加温气化形成次级热解气,再对所述次级热解气进行催化反应,冷却后得到次级热解液。

10、在其他优选的方案中,所述步骤a具体为:

11、将废塑料在不低于450℃的条件下在旋转式主热解器内首次热解,产生混合热解气和热渣;

12、当所述旋转式主热解器内温度降至340℃-360℃时,将所述热渣排出并冷却处理。

13、在其他优选的方案中,所述步骤b具体为,先将所述混合热解气通入次热解装置内进行二次热解处理,再通入脱蜡降凝装置内脱蜡处理,得到初级热解气。

14、在其他优选的方案中,所述步骤c具体为,将所述初级热解气通入带有冷凝管道的冷却池中,使所述初级热解气在冷凝管道冷凝,得到初级热解液。

15、在其他优选的方案中,所述步骤d具体为,将所述初级热解液通入旋转式净化反应装置内,加温气化后得到次级热解气,再将所述次级热解气通入改性与分子整形装置内进行催化反应,然后将经催化反应后的所述次级热解气冷却,得到次级热解液。

16、在其他优选的方案中,所述步骤d还包括:将所述次级热解液通入热解液过滤装置内,过滤后再与至少三种热解液提高剂混合,得到混合热解液。

17、在其他优选的方案中,所述次热解装置内至少填充一种催化剂。

18、在其他优选的方案中,所述改性与分子整形装置内至少填充两种催化剂。

19、在其他优选的方案中,所述催化剂为固体催化剂。

20、与现有技术相比,本发明具有以下有益效果:

21、第一,本方案中热解温度可提高至400℃以上,不必控制在380℃以下,可以防止蜡质含量高的热解液产生,从而极大改善废塑料热解速率。

22、第二,经过专门设计的本批次热解分系统的废塑料热解方式,月周转率可达到20~25个循环。

23、第三,本方案可对热解气加以改质、除凝、脱杂、脱色等,黑、臭、杂质较多的初级热解液,经此分系统处理后颜色、气味、纯度均得到极大改善。

技术特征:

1.一种废塑料热解方法,其特征在于,先将废塑料在不低于400℃的条件下首次热解产生混合热解气,再对所述混合热解气进行二次热解处理后得到热解气,对所述热解气冷却处理后得到热解液。

2.根据权利要求1所述的废塑料热解方法,其特征在于,包括如下步骤:

3.根据权利要求2所述的废塑料热解方法,其特征在于,所述步骤a具体为:

4.根据权利要求3所述的废塑料热解方法,其特征在于,所述步骤b具体为,先将所述混合热解气通入次热解装置内进行二次热解处理,再通入脱蜡降凝装置内脱蜡处理,得到初级热解气。

5.根据权利要求4所述的废塑料热解方法,其特征在于,所述步骤c具体为,将所述初级热解气通入带有冷凝管道的冷却池中,使所述初级热解气在冷凝管道冷凝,得到初级热解液。

6.根据权利要求5所述的废塑料热解方法,其特征在于,所述步骤d具体为,将所述初级热解液通入旋转式净化反应装置内,加温气化后得到次级热解气,再将所述次级热解气通入改性与分子整形装置内进行催化反应,然后将经催化反应后的所述次级热解气冷却,得到次级热解液。

7.根据权利要求5所述的废塑料热解方法,其特征在于,所述步骤d还包括:将所述次级热解液通入热解液过滤装置内,过滤后再与至少三种热解液提高剂混合,得到混合热解液。

8.根据权利要求4所述的废塑料热解方法,其特征在于,所述次热解装置内至少填充一种催化剂。

9.根据权利要求6所述的废塑料热解方法,其特征在于,所述改性与分子整形装置内至少填充两种催化剂。

10.根据权利要求8或9所述的废塑料热解方法,其特征在于,所述催化剂为固体催化剂。

技术总结

本发明提供了一种废塑料热解方法,属于废塑料热解领域,具体为先将废塑料在不低于400℃的条件下首次热解产生混合热解气,再对所述混合热解气进行二次热解处理后得到热解气,对所述热解气冷却处理后得到热解液。本方案中热解温度可提高至400℃以上,不必控制在380℃以下,可以防止蜡质含量高的热解液产生,从而极大改善废塑料热解速率。另外,经过专门设计的本批次热解分系统的废塑料热解方式,月周转率可达到20~25个循环。

技术研发人员:冯积玉

受保护的技术使用者:江西省贞下起元再生资源利用有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!