一种抗生素菌渣多步热解制备高含量可燃气体的方法

本发明属于有机固废处理,具体涉及一种抗生素菌渣多步热解制备高含量可燃气体的方法。

背景技术:

1、抗生素菌渣是抗生素制药企业在抗生素生产过程中产生的废渣,菌渣的主要成分是剩余的培养基,抗生素生产菌在发酵过程的代谢产物,菌丝体以及残留的目标抗生素等。菌渣经过过滤,脱水和干化等除水工艺产生菌渣泥饼,虽然含水率得到显著降低,但泥饼因有机质含量较高,极易腐败,并产生恶臭,仍然是企业末端处理的难题。此外,菌渣泥饼仍然残留的抗生素,具有不安全性,容易对生态环境和人类健康造成极大的威胁。

2、焚烧是处理菌渣最彻底和应用最广泛的技术,但存在处理成本高,极易产生二次污染的局限,特别是富n的菌渣在焚烧过程会产生大量的nox,而nox是形成硝酸型酸雨的重要来源。同时,将菌渣交给有资质的危险废物处置公司处置,基本也是采用焚烧技术,且每吨的处理价格在3000元左右,这极大地增加了制药企业末端处理的负担。堆肥,厌氧发酵等技术是利用菌渣中富含有机质的特点,将菌渣中的有机质转化为有机肥以及获取可燃气,实现菌渣资源化的目的。但堆肥和厌氧发酵等技术不能100%降解菌渣中残留的抗生素,仍然存在抗生素外排的风险。安全填埋只是将危险废物贮存在土壤中的一种方式,治标不治本,只是暂时隔绝菌渣,且存在占地面积大,渗滤液积存,可能造成土壤的二次污染等问题。因此,如何实现菌渣100%无害化,经济高效地处理菌渣,并利用抗生素菌渣富含有机质的特点转化成资源化的产品是企业重点关注和亟待解决的问题。

3、热解是指在隔绝空气或提供有限氧的情况下的抗生素菌渣发生热分解反应,产生固体生物炭、液体生物油和以h2,co,ch4等气体为主要成分的可燃气。抗生素菌渣中富含的粗脂肪,粗蛋白,糖类等有机质,是热解技术的理想原料。通过热解技术,菌渣中的大分子在热反应的作用下,分解为可燃性的小分子气体(h2,co,ch4和c2h4等),同时,热解产生的高温会破坏抗生素菌渣中残留的抗生素的结构,100%去除菌渣中残留的抗生素。因此,通过热解技术处理抗生素菌渣,在实现菌渣100%无害化的前提下,热解所得的可燃气可用于燃料、供热与发电,实现废物资源化的目的。

4、与生物质类似,菌渣常规热解产生的可燃气产率偏低,且可燃气中ch4和co的体积分数不高,主要成分是co2,这主要归因于菌渣中氧元素含量高、氢元素含量低,导致合成气中的含氧气体比例较高,严重降低了可燃气的燃烧效率,使其难以作为燃气使用,降低了利用价值。专利cn114212791a公开了一种抗生素菌渣资源化利用综合处置方法,600℃菌渣热解得到的热解气成分主要为co2、co、ch4、h2和c2+气体,其中co体积分数在4%以下,ch4在4%以下,h2在5%以下,热解气中co2占比超10%,可燃气的利用价值不高。除此之外,并未对热解后的菌渣炭进行安全评估,仍存在抗生素二次污染的风险。专利cn115746889a公开了一种生物质烘焙协同聚丙烯共热解制备可燃气体的方法及装置,先将黑茶叶渣做湿法烘焙处预处理,二次洗涤及干燥后再和聚丙烯共热解制备可燃气体,提高了黑茶叶渣制气转化率和氢气收集率,实现了生物质的高值化利用。但前处理的工艺比较繁琐,并不能与后续热解工艺实现同步运行,热解方法仍需进一步优化。专利cn115138333a公开了一种富钙/铁抗生素菌渣无害化及资源化利用方法,通过将富钙/铁抗生素菌渣在60~105℃预热干燥3~12h,然后在300~700℃下热解碳化1~3h,最后研磨成粉,得到磁性生物炭。该专利主要是利用热解碳化技术可将菌渣转变成生物炭,不涉及对热解气的转化和利用。

5、菌渣热解制备可燃气仍需一种简单有效的方法,以期实现菌渣高值化转化和安全处置。

技术实现思路

1、针对以上现有技术存在的缺点和不足之处,本发明的目的在于提供一种抗生素菌渣多步热解制备高含量可燃气体的方法。本发明方法能有效提高菌渣热解的产气率和ch4和co等能源性气体的收集率。

2、本发明目的通过以下技术方案实现:

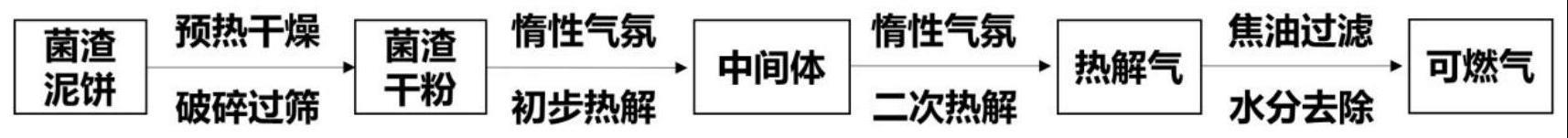

3、一种抗生素菌渣多步热解制备高含量可燃气体的方法,包括如下步骤:

4、(1)将抗生素菌渣经干燥粉碎预处理,得到抗生素菌渣干基粉末;

5、(2)将步骤(1)中的得到的抗生素菌渣干基粉末在惰性气氛下升温至200~300℃进行初步恒温热解处理;

6、(3)待步骤(2)初步恒温热解处理结束后,再升温至400~800℃,在惰性气氛中进行二次恒温热解处理;

7、(4)将步骤(3)中产生的热解气依次经过焦油过滤器和干燥器后,用气袋收集,得到可燃气体。

8、进一步地,步骤(1)中所述抗生素菌渣为脱水干化后的万古霉素菌渣,其含水率为60%~80%。

9、进一步优选地,所述抗生素菌渣干基粉末中万古霉素含量为60~400mg/kg。

10、进一步地,步骤(1)中所述干燥粉碎预处理是指在50~105℃预热干燥12~48h,然后破碎过60~200目筛。

11、进一步地,步骤(2)和(3)中所述升温的速率为5~20℃/min。

12、进一步地,步骤(2)和(3)中所述惰性气氛为氮气或氩气气氛。

13、进一步地,步骤(2)和(3)中所述恒温热解处理的时间为10~90min。

14、进一步优选地,步骤(2)中所述初步恒温热解处理的温度为260℃,时间为30min。

15、进一步优选地,步骤(3)中所述二次恒温热解处理的温度为600℃,时间为30min。

16、进一步地,步骤(4)中所述可燃气体产率为40%~70%,可燃气体主要成分包括co2、ch4、co和h2;可燃气体中各主要成分按体积百分含量计,co2<26%,ch4>35%,co>20%,h2≥10%。

17、本发明的原理在于:

18、本发明利用热解产生的高温破坏菌渣中的抗生素结构,高效降解残留的抗生素,达到菌渣无害化的目的;初步热解能有效降低菌渣中的氧含量,提高c和h的相对含量,为后续的二次热解提供一个优质的热解基体;经过菌渣初步热解,菌渣中的蛋白质、脂肪和糖类等有机大分子初步裂解为氨基酸、脂肪酸、单糖等相对分子质量较小的化合物,这些化合物经过二次热解反应,裂解为挥发性的小分子有机物于气相中,通过气袋收集热解气得到高含量可燃气体。

19、与现有技术相比,本发明的有益效果是:

20、(1)本发明方法解决了现有抗生素菌渣传统处理工艺存在处理成本高,抗生素降解不彻底,容易造成二次污染,且工艺繁琐和资源浪费等问题,实现了菌渣残留抗生素100%降解,达到菌渣无害化的目的。

21、(2)本发明方法通过多步热解所得高含量的可燃气体,ch4和co含量高,可作为能源气原料,具有较大的应用前景。

技术特征:

1.一种抗生素菌渣多步热解制备高含量可燃气体的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种抗生素菌渣多步热解制备高含量可燃气体的方法,其特征在于,步骤(1)中所述抗生素菌渣为脱水干化后的万古霉素菌渣,其含水率为60%~80%。

3.根据权利要求1所述的一种抗生素菌渣多步热解制备高含量可燃气体的方法,其特征在于,所述抗生素菌渣干基粉末中万古霉素含量为60~400mg/kg。

4.根据权利要求1所述的一种抗生素菌渣多步热解制备高含量可燃气体的方法,其特征在于,步骤(1)中所述干燥粉碎预处理是指在50~105℃预热干燥12~48h,然后破碎过60~200目筛。

5.根据权利要求1所述的一种抗生素菌渣多步热解制备高含量可燃气体的方法,其特征在于,步骤(2)和(3)中所述升温的速率为5~20℃/min。

6.根据权利要求1所述的一种抗生素菌渣多步热解制备高含量可燃气体的方法,其特征在于,步骤(2)和(3)中所述惰性气氛为氮气或氩气气氛。

7.根据权利要求1所述的一种抗生素菌渣多步热解制备高含量可燃气体的方法,其特征在于,步骤(2)和(3)中所述恒温热解处理的时间为10~90min。

8.根据权利要求7所述的一种抗生素菌渣多步热解制备高含量可燃气体的方法,其特征在于,步骤(2)中所述初步恒温热解处理的温度为260℃,时间为30min。

9.根据权利要求8所述的一种抗生素菌渣多步热解制备高含量可燃气体的方法,其特征在于,步骤(3)中所述二次恒温热解处理的温度为600℃,时间为30min。

10.根据权利要求1所述的一种抗生素菌渣多步热解制备高含量可燃气体的方法,其特征在于,步骤(4)中所述可燃气体产率为40%~70%,可燃气体主要成分包括co2、ch4、co和h2;可燃气体中各主要成分按体积百分含量计,co2<26%,ch4>35%,co>20%,h2≥10%。

技术总结

本发明属于有机固废处理技术领域,公开了一种抗生素菌渣多步热解制备高含量可燃气体的方法。所述方法包括如下步骤:将抗生素菌渣经干燥粉碎预处理,然后在惰性气氛下升温至200~300℃进行初步恒温热解处理;再升温至400~800℃,在惰性气氛中进行二次恒温热解处理;将二次恒温热解处理产生的热解气依次经过焦油过滤器和干燥器后,用气袋收集,得到可燃气体。本发明方法通过多步热解所得高含量的可燃气体,可燃气体产率为40%~70%,可燃气体主要成分按体积百分含量计,CO<subgt;2</subgt;<26%,CH<subgt;4</subgt;>35%,CO>20%,H<subgt;2</subgt;≥10%,CH<subgt;4</subgt;和CO含量高,可作为能源气原料,具有较大的应用前景。

技术研发人员:刘炜珍,黄宏艺,刘绍源,周西兵,毛敏霖

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!