一种加氢生产第二代生物柴油的方法与流程

本发明属于生物柴油,具体涉及一种加氢生产第二代生物柴油的方法。

背景技术:

1、生物柴油是指植物油(如菜籽油、大豆油、花生油、玉米油、棉籽油等)、动物油(如鱼油、猪油、牛油、羊油等)、废弃油脂或微生物油脂与甲醇或乙醇经酯转化而形成的脂肪酸甲酯或乙酯。生物柴油是典型的“绿色能源”,具有环保性能好、发动机启动性能好、燃料性能好,原料来源广泛、可再生等特性。大力发展生物柴油对经济可持续发展、推进能源替代、减轻环境压力、控制城市大气污染具有重要的战略意义。

2、生物柴油的制备可采用物理法和化学法。其中物理法包括直接混合法和微乳液法,虽能降低植物油的黏度,但积炭及润滑油污染等问题难以解决。化学法有酯交换法、高温裂解法和催化加氢裂化法。酯交换法主要是在酸、碱或酶催化剂的存在下,使甘油三酸酯转化为单脂肪酸酯。通过酯交换反应可以使天然油脂的分子量降至原来的三分之一,黏度降低约八倍,同时也提高了燃料挥发度,各项指标与柴油接近。但此方法需要过量的低碳醇,后期回收精制困难,反应中产生的皂化反应使得产品乳化难以分离,生产过程中产生大量的酯化废水难以处理,废碱(酸)液排放对环境造成二次污染。而且原料油脂中的水分和游离脂肪酸会严重影响生物柴油得率及品质。高温裂解法是在高温或有催化剂存在的条件下,使植物油碳链断裂产生小分子的方法。此工艺过程简单,没有污染物产生。但反应需在高温下进行,能耗大,设备昂贵,反应也不容易控制,其主要产品是生物汽油,生物柴油只是其副产品。催化加氢裂化法是在加氢催化剂的存在下,使植物油中的脂肪酸酯加氢脱氧断链生成饱和正构烷烃,由于正构烷烃的熔点较高,低温流动性差,可以再通过临氢异构化反应将部分或全部正构烷烃转化为异构烷烃,从而提降低产品柴油的浊点。

3、第二代生物柴油,是指用美食或者非进食的动植物身上油脂为主要原料,经过反应催化剂加氢而制成的非脂肪酸甲酯生物柴油,又叫做绿色柴油或者可再造柴油。第二代生物柴油主要有下列2种制造方式:直接加氢或脱氧:该过程是在245~455℃、5~15mpa、空速0.5~5.0h-1,以及co-mo或ni-mo催化剂作用下,产生二氧化碳,水,一氧化碳,丙烯烃等。直接加氢脱氧施工较为容易,但得到的柴油组件却大多为较长链的正构烷烃,导致产品的浊点很高,且温度流动性不好,因此产品在中高纬度地区环境下的使用受到了限制,但一般仍可以作为制造高第十六烷值柴油的重要组成部分。加氢去氧异相:加氢去氧异相反应在温高350~450℃、2~10mpa、空速0.5~5.0h-1,以及co、mo、ni、pd、pt分子筛催化剂作用下进行完成,加氢去氧;临氢不均相,把第一步得到的正构烷烃进行了异质化,异构化反应的产物有较低的密度和豁度,比加热值也更高,没有多环芳烃和硫,应用范围得以逐步扩展。

4、就目前而言,催化加氢裂化过程中的催化剂的选择对产物的生成及含量至关重要,因此,选择合适的催化剂是当前研究的重点。

技术实现思路

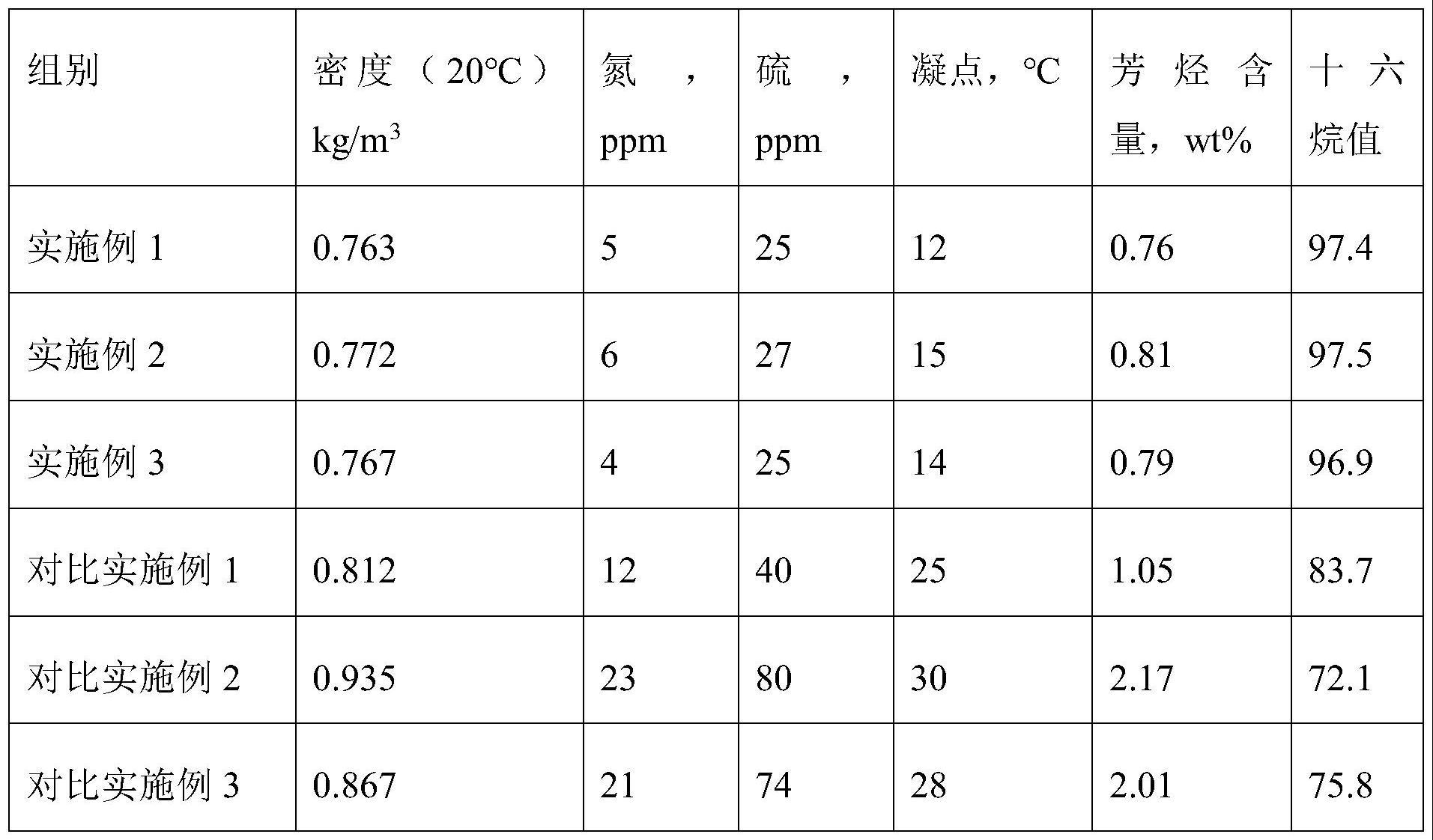

1、基于上述问题,本发明的目的在于提供一种加氢生产第二代生物柴油的方法。根据本发明的方法得到的第二代生物柴油可替代柴油,具有高的十六烷值,低凝点等特点,节能环保,制备方法简单,反应条件温和,成本低,易于实现产业化。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、在本发明的一个方面,本发明提供了一种加氢生产第二代生物柴油的方法,所述方法包括以下步骤:

4、将植物油与浓度为0.01-0.03g/ml的两性离子表面活性剂水溶液混合后于60-80℃下加热处理4-6h,然后静置,分层,取上层油相作为原料,得到预处理后的植物油;

5、在所得预处理后的植物油中加入第一催化剂并在35-45℃下反应12-24h,反应完成后,过滤分离第一催化剂,所得溶液为第一产物;其中,所述第一催化剂的制备方法如下:将泡沫镍依次经盐酸、无水乙醇、去离子水超声清洗,干燥后静置于浓度为0.7-0.9g/ml的有机酸溶液中24-36h;之后在所得溶液中加入金属活性物质于600-800w的微波频率下处理5-10min,待反应结束后蒸发除去水分,所得固体产物置于1000-1400℃下高温煅烧8-12h后,冷却至室温即为第一催化剂;

6、将所得第一产物与有机醇溶液按照体积比1:1-3的量混合均匀后加入第二催化剂,通入h2至一定初始氢压,开启搅拌,在280-400℃下发生加氢脱氧反应4-6h后得到气液混合物,将得到的气液混合物在气液分离装置中分离成液相产物和气相产物,所述液相产物通过油水分离装置分离,得到第二代生物柴油;

7、所述第二催化剂的制备方法如下:将废石粉、焦炭粉、矿渣粉和生物降解材料按照质量比0.03-0.04:0.01-0.03:0.1-0.4:1的量混合后由造粒机高温加工成颗粒物,之后将所得颗粒物分散在n-n二甲基甲酰胺中在100-120℃进行热反应9-18h,保持温度不变,在溶液中加入agno3-nh4·oh水溶液继续反应6-10h,待反应结束后将溶液冷却至室温,产物经过滤、洗涤、干燥,得到第二催化剂。

8、优选地,所述植物油与两性离子表面活性剂水溶液按照体积比1:3-7的量混合。

9、优选地,所述两性离子表面活性剂选自二甲基十二烷基羧甲基铵盐、二甲基十二烷基羧乙基铵盐、二甲基十六烷基羧甲基铵盐、二甲基十八烷基羧甲基铵盐、二甲基十二烷基磺丙基铵盐、二甲基十六烷基磺乙基铵盐、二甲基十八烷基磺丁基铵盐、二甲基十二烷基磷酸甲基铵盐、二甲基十二烷基磷酸乙基铵盐、二甲基十四烷基磷酸甲基铵盐、二甲基十六烷基磷酸甲基铵盐、二甲基十八烷基磷酸甲基铵盐中的一种或几种。

10、优选地,所述催化剂按照与所述预处理后的植物油质量体积比1-3g:1000ml的量加入。

11、优选地,所述有机酸选自醋酸、柠檬酸、苹果酸、草酸、酒石酸、丁二酸中的任一种。

12、优选地,所述金属活性物质以钛和至少两种选自碱金属、碱土金属及稀土元素的另一元素为基础;所述碱金属选自钠、钾中的任一种;所述碱土金属选自铍、镁、钙、锶、钡中的任一种;所述稀土元素选自镧、铈、镨、钕、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱、镥中的任一种。

13、优选地,所述泡沫镍与所述金属活性物质的质量比为1:0.05-0.08。

14、优选地,所述第二催化剂按照与所述第一产物质量体积比1-3g:1000ml的量加入。

15、优选地,所述生物降解材料选自聚羟基脂肪酸酯、聚乙烯醇、聚乳酸、聚丁二酸丁二醇酯、聚己内酯、淀粉、纤维素、甲壳素中的任一种。

16、优选地,所述agno3-nh4·oh水溶液中,agno3的浓度为20-30g/l,nh4·oh的浓度为150-200g/l。

17、优选地,在制备所述第二催化剂的过程中所述颗粒物与n-n二甲基甲酰胺、agno3-nh4·oh水溶液按照质量体积比1g:10-30ml:5-9ml的量加入。

18、与现有技术比,本发明取得的有益效果是:本发明得到的第二代生物柴油可替代柴油,具有高的十六烷值,低凝点等特点,节能环保。本发明以植物油为原料首先经过与两性离子表面活性剂进行热反应,由于两性离子表面活性剂水溶液中富含阴离子和阳离子基团,在与植物油进行反应时,能够与植物油中的不饱和键发生共价结合,减少植物油中不饱和键的数量,同时能够增加其中所含分子链的表面电荷量,增加分子链的反应活性,为后续的催化反应降低反应条件。本发明的第一催化剂是以泡沫镍为基材,通过静置于有机酸溶液中,时其中的有机酸分子能够充分附着于泡沫镍的孔隙结构中,本发明所选择的有机酸为c、h、o的组合,加入金属活性物质后在微波条件处理下金属活性物质能够与其中的有机酸反应,得到一种以泡沫镍为基材的负载有性能稳定的金属氧化物或者氢氧化物的复合物,最后将所得固体产物进行高温煅烧,能够增强所得复合物的稳定性,增强催化活性。第一产物与有机醇溶液混合之后再加入第二催化剂在氢气氛围下进行加氢脱氧反应,有机醇溶液能够为反应提供合适的微环境,加速催化反应,同时隔绝外界空气,防止外界环境的影响,提高产物的纯度和产量。本发明的第二催化剂是以废石粉、焦炭粉、矿渣粉和生物降解材料为原料混合制备的颗粒物为主要原料,将该颗粒物分散在n-n二甲基甲酰胺中进行热反应,能够弱化颗粒物表面硬度和化学惰性,在后续加入agno3-nh4·oh水溶液中反应时与溶液中的ag+结合,碱性环境能够充分沉降颗粒物,得到的催化剂是一种氢氧化银结合的颗粒物产物,能够加速加氢脱氧反应速率,降低反应条件。本发明的制备方法简单,反应条件温和,成本低,易于实现产业化。本发明得到的催化剂性能稳定,可重复利用,催化活性强。

- 还没有人留言评论。精彩留言会获得点赞!