一种采用铁系催化剂净化焦炉煤气的方法与流程

本发明涉及焦炉煤气净化,特别是涉及一种采用铁系催化剂净化焦炉煤气的方法。

背景技术:

1、目前,焦化厂焦炉煤气的湿式氧化脱硫一般采用填料型脱硫塔,催化剂采用酞氰钴系催化剂的脱硫工艺,该脱硫工艺存在以下不足:

2、1、运行成本高:传统的湿式氧化脱硫法采用酞氰钴系催化剂,消耗碱源(碳酸钠或氨水)量大,导致运行成本高昂。

3、2、酞氰钴系催化剂催化脱硫产生的废液量大:当以碳酸钠为碱源时,酞氰钴系催化剂催化脱硫过程会产生大量含na2so4、na2s2o3、nascn等副盐的脱硫废液,当以氨水为碱源时,酞氰钴系催化剂催化脱硫过程会产生大量含(nh4)2so4、(nh4)2s2o3、nh4scn等副盐的脱硫废液,脱硫废液难以处理且处理成本高,当处理脱硫废液量不及时会造成煤气不能实现全部达标脱除硫化氢,导致后端用户烟气中so2超标;

4、为克服上述工艺不足,部分焦化企业采用消耗碱源少及产生废液量少的铁系催化剂替代酞氰钴系催化剂,并采用串联的两级脱硫塔对焦炉煤气进行脱硫净化,但铁系催化脱硫析出的单质硫溶胶易在脱硫塔内与铁盐沉淀物沉积、附着在填料空隙上堵塞脱硫塔,影响煤气输送及脱硫效果,需定期停塔清理、更换填料,填料更换成本高,并且清理及更换填料时需中断煤气脱硫运行,导致煤气未经脱硫净化直接送至用户,影响时间长;另一方面,串联的两级脱硫塔脱硫净化方法的流程、操作相对复杂。

5、综上所述,现有技术中存在以下问题:在净化焦炉煤气过程中,如何做到降低碱耗、减少脱硫废液量、而且不堵塔。

技术实现思路

1、本发明所需要解决的技术问题是在净化焦炉煤气过程中,如何做到降低碱耗、减少脱硫废液量、而且不堵塔的问题,在全部焦炉煤气持续过塔的情况下能够实现稳定、达标脱除硫化氢的目的。

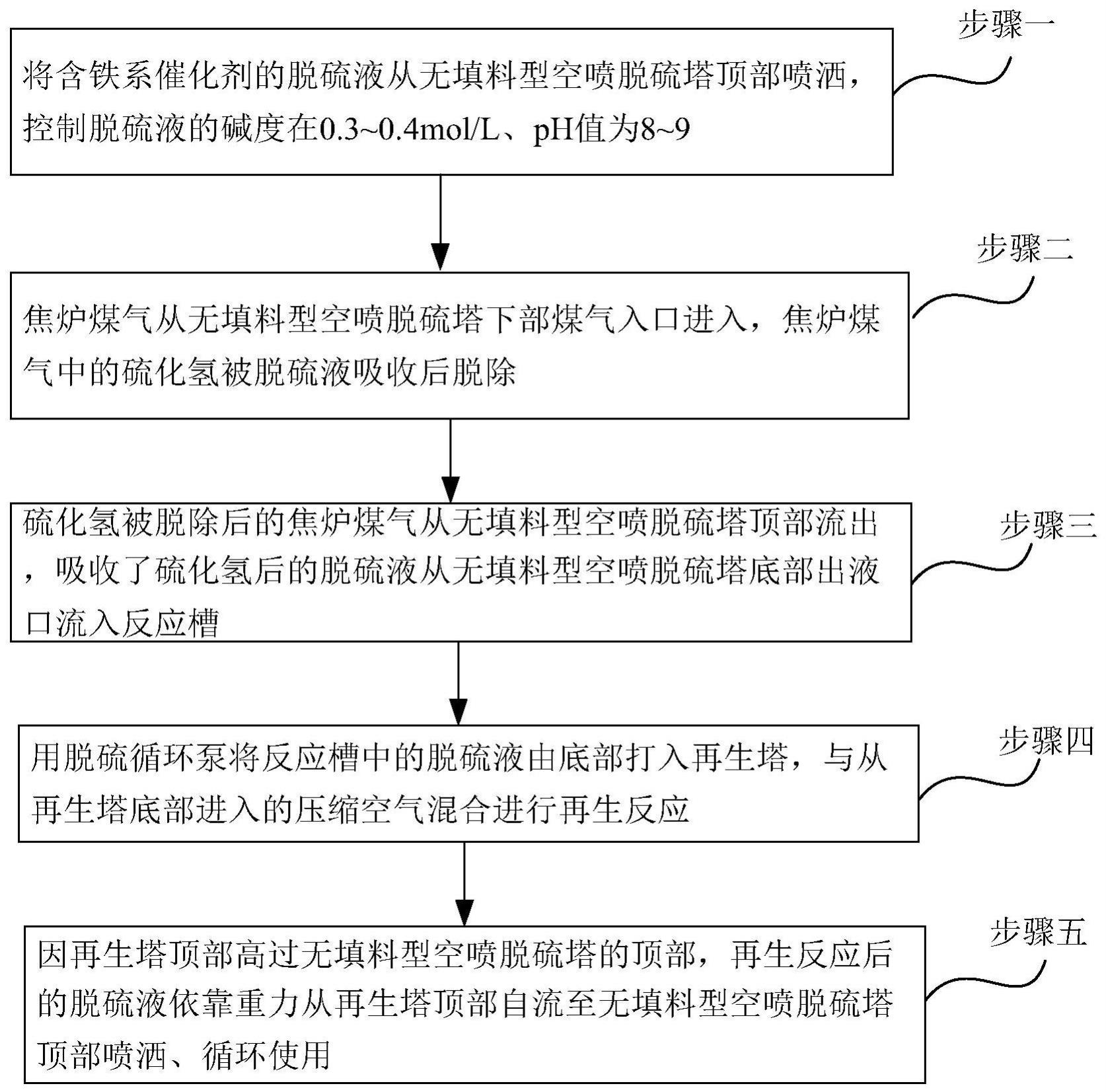

2、为达上述目的,本发明实施例提出了一种采用铁系催化剂净化焦炉煤气的方法(一种空喷高液气比含铁系催化剂脱硫液的净化焦炉煤气方法),所述方法包括以下步骤:

3、将含铁系催化剂的脱硫液从无填料型空喷脱硫塔(或简称空喷脱硫塔)顶部喷洒,控制脱硫液的碱度在0.3~0.4mol/l、ph值为8~9;

4、焦炉煤气从无填料型空喷脱硫塔下部煤气入口进入,焦炉煤气中的硫化氢被脱硫液吸收后脱除;

5、硫化氢被脱除后的焦炉煤气从空喷脱硫塔顶部流出,吸收了硫化氢后的脱硫液从空喷脱硫塔底部出液口流入反应槽;

6、用脱硫循环泵将反应槽中的脱硫液由底部打入再生塔,与从再生塔底部进入的压缩空气混合进行再生反应;

7、因再生塔顶部高过无填料型空喷脱硫塔的顶部,再生反应后的脱硫液依靠重力从再生塔顶部自流至无填料型空喷脱硫塔顶部喷洒、循环使用。

8、具体的,无填料型空喷脱硫塔顶部喷洒的脱硫液的体积与底部进入的焦炉煤气的体积比(脱硫液喷洒量l/h比煤气量m3/h)为50~60。

9、具体的,循环的脱硫液中副盐总浓度控制在175~250g/l。

10、具体的,进入再生塔中的空气体积与进入无填料型空喷脱硫塔的焦炉煤气的体积比值为0.055~0.065。

11、具体的,在无填料型空喷脱硫塔外部设置旋风捕雾器,在所述旋风捕雾器上设置多个冲洗喷头。

12、具体的,在所述旋风捕雾器下端连接有脱硫液回流管,将旋风捕雾器捕集到的脱硫液返回所述反应槽。

13、具体的,脱硫液中的铁系催化剂浓度为150~300mg/l。

14、具体的,净化过程的碱源和使用的催化剂都是通过加碱槽泵入反应槽。

15、本发明还具有以下有益效果:

16、1、空喷脱硫塔无需定期清理、更换填料:无填料型空喷脱硫塔不堵塔,克服了传统填料型脱硫塔采用铁系催化剂易堵塔,需定期停产停塔清理、更换填料作业周期长的难点。

17、2、脱硫废液量较少,碱耗低:采用铁系催化剂法脱硫废液产生量0.10~0.12m3/万nm3焦炉煤气,较采用酞氰钴系催化剂的传统方法减少60%以上脱硫废液产生量,碱耗相应降低50%。

18、3、空喷脱硫塔阻力小:无填料型空喷脱硫塔(空喷脱硫塔)能够有效降低煤气输送阻力,焦炉煤气经过无填料型空喷脱硫塔的阻力降为600~800pa,仅为焦炉煤气经过有填料脱硫塔阻力降的30-40%,且无填料型空喷脱硫塔不会堵塔。

19、4、能够实现连续稳定、达标脱硫:脱硫废液量少,有效降低脱硫废液处理负荷;无需停塔更换填料,能够实现连续处理全部煤气并实现达标脱除硫化氢,避免停塔中断脱硫处理对后续工序的生产和环保造成影响。

20、5、采用一级脱硫即可实现连续稳定、达标脱硫,流出脱硫塔的焦炉煤气含硫化氢小于10mg/nm3,流程短、工艺操作及控制简单。

技术特征:

1.一种采用铁系催化剂净化焦炉煤气的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的一种采用铁系催化剂净化焦炉煤气的方法,其特征在于,无填料型空喷脱硫塔顶部喷洒的脱硫液的体积与底部进入的焦炉煤气的体积比为50~60。

3.根据权利要求1所述的一种采用铁系催化剂净化焦炉煤气的方法,其特征在于,循环的脱硫液中副盐总浓度控制在175~250g/l。

4.根据权利要求1所述的一种采用铁系催化剂净化焦炉煤气的方法,其特征在于,进入再生塔中的空气体积与进入无填料型空喷脱硫塔的焦炉煤气的体积比值为0.055~0.065。

5.根据权利要求1所述的一种采用铁系催化剂净化焦炉煤气的方法,其特征在于,在无填料型空喷脱硫塔外部设置旋风捕雾器,在所述旋风捕雾器上设置多个冲洗喷头。

6.根据权利要求5所述的一种采用铁系催化剂净化焦炉煤气的方法,其特征在于,在所述旋风捕雾器下端连接有脱硫液回流管,将旋风捕雾器捕集到的脱硫液返回所述反应槽。

7.根据权利要求1所述的一种采用铁系催化剂净化焦炉煤气的方法,其特征在于,脱硫液中的铁系催化剂浓度为150~300mg/l。

8.根据权利要求1所述的一种采用铁系催化剂净化焦炉煤气的方法,其特征在于,净化过程的碱源和使用的催化剂都是通过加碱槽泵入反应槽。

技术总结

本发明公开了一种采用铁系催化剂净化焦炉煤气的方法,所述方法包括以下步骤:将含铁系催化剂的脱硫液从无填料型空喷脱硫塔顶部喷洒,控制脱硫液的碱度在0.3~0.4mol/L、pH值为8~9;焦炉煤气从无填料型空喷脱硫塔下部煤气入口进入,焦炉煤气中的硫化氢被脱硫液吸收后脱除;硫化氢被脱除后的焦炉煤气从无填料型空喷脱硫塔顶部流出,流出脱硫塔的焦炉煤气含硫化氢小于10mg/Nm3,脱硫液从无填料型空喷脱硫塔底部出液口流入反应槽;将反应槽中的脱硫液打入再生塔,与从再生塔底部进入的压缩空气混合进行再生反应。本发明克服了传统填料型脱硫塔使用铁系催化剂对焦炉煤气进行脱硫易堵塔,需定期停产停塔清理、更换填料作业周期长,脱硫运行出现中断的难点。

技术研发人员:秦振清,韦宏来,汤新超,邹骏,黄飞平,黄业迎,邓旭演,许柳稻,刘江,彭光文,杜浩,张天鸯,凌智勇,张奇修,黄潮洲,刘洋

受保护的技术使用者:柳州钢铁股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!