一种分布式制氢加氢系统的制作方法

本发明涉及到氢能制备,尤其涉及到一种分布式制氢加氢系统。

背景技术:

1、随着化石能源的大量消耗对环境影响的日益加剧以及可持续发展的要求,可再生能源的开发利用日益受到重视。氢能不仅燃烧热值高、零排放、质量轻,而且能向多种能源转化,因此作为一种可循环利用的绿色能源受到广泛关注。目前工业大规模制氢是以天然气、煤等矿物能源为原料的传统气化炉技术,其具有气化效率低,能耗高、碳排放强度高等缺点,其他新型的制氢路线还包括利用太阳能的电解和光解法,其制氢成本仍相对较高。

2、超临界水气化较之其他的生物质热化学制氢技术有着独特的优势,它可以使含水量高的湿物料直接气化,不需要高能耗的干燥过程,不会造成中间污染。超临界水是指温度和压力均高于其临界点(温度大于374℃,压力大于22.1mpa)的具有特殊性质的水,其应用于有机废弃物的降解和能源化利用具有广阔前景。在超临界水的环境下,有机物和气体可完全互溶,气液两相的相界面消失,形成均一相体系,反应速度大大加快,在较短的停留时间内,有机物迅速气化产生富氢气体。

3、超临界水气化工艺常规通过降压分离获得富氢气体,首先经变压吸附等多重装置进行分离提纯达到氢燃料电池的纯度要求,后续再进行增压存储及供应加氢站。传统分离提纯工艺不仅投资占地要求高,而且为了保证纯度,所获得的产品氢气量会大大降低。此外,所获得的氢气是常压产品,后续需要重新加压达到储氢加氢要求,过程能耗巨大。

技术实现思路

1、鉴于现有技术的上述不足,本发明提供一种分布式制氢加氢系统,有效解决有机废弃物超临界水气化制氢过程中氢气的分离提纯依赖传统的变压吸附等大型装置,投资占地要求高和制氢能耗巨大的问题。

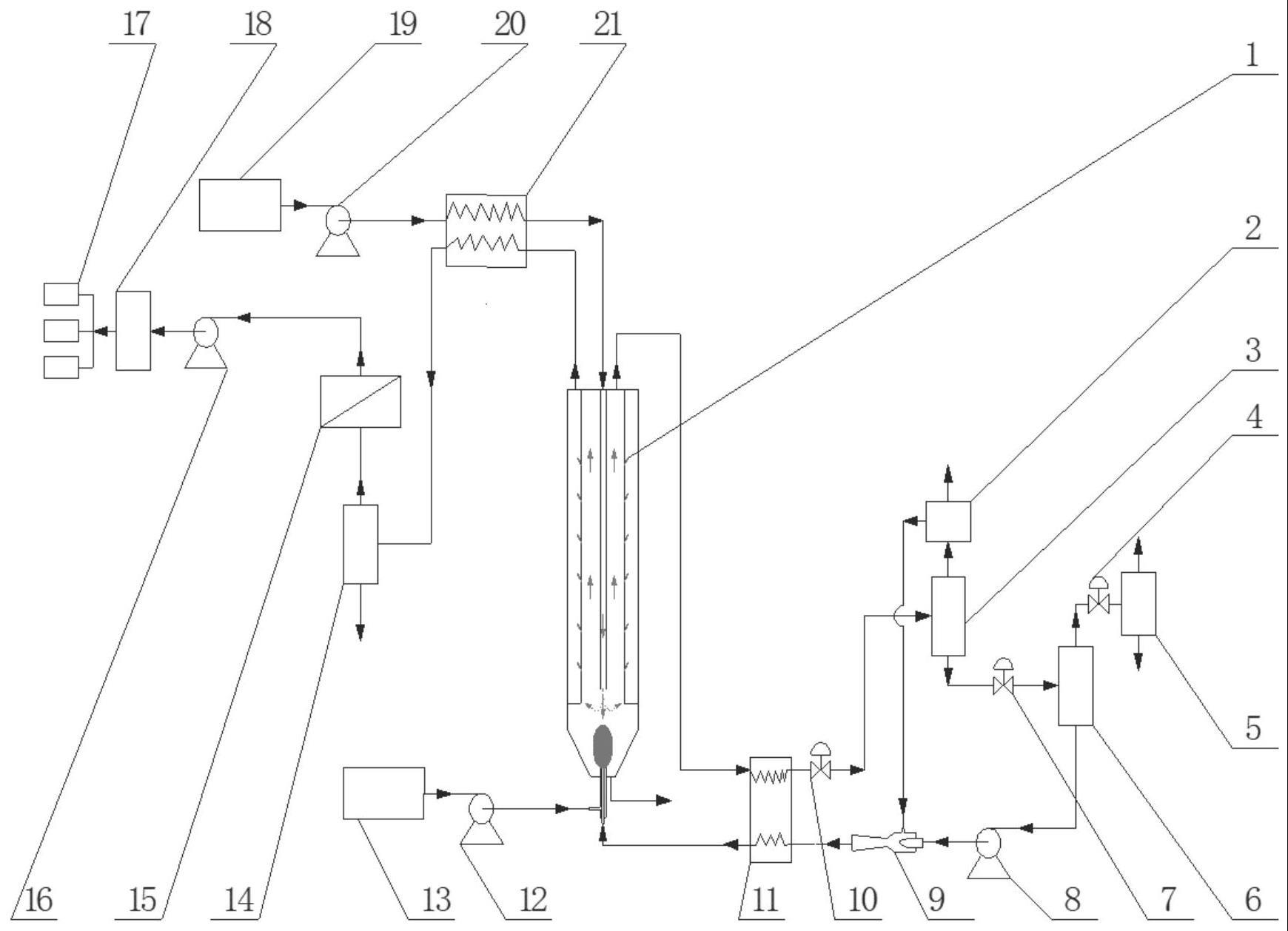

2、本发明提供一种分布式制氢加氢系统,包括:反应器、废液支路、氧气支路、余热回收支路、残液循环支路和氢气提纯及加氢系统,其中:

3、所述反应器包括依次连接的顶部圆形端盖、上部圆柱外壳、下部圆锥外壳和底部圆形端盖,所述上部圆柱外壳内部同轴设置膜管和废液喷管,所述废液喷管位于所述膜管内部,所述废液喷管与所述膜管中间的环隙为气化反应区及氢气分离区,所述膜管和废液喷管的上边缘均与所述顶部圆形端盖连接,所述膜管和废液喷管的下边缘高于上部圆柱外壳的下边缘,所述膜管的下边缘处设置圆形密封环,所述圆形密封环与所述膜管、上部圆柱外壳、顶部圆形端盖形成渗透流体的流动空间,所述流动空间与顶部圆形端盖的交汇圆环处设置氢气排出口,所述顶部圆形端盖中心与所述废液喷管连接处设置废液注入口,所述气化反应区及氢气分离区与顶部圆形端盖的交汇圆环处设置气化产物出口,所述底部圆形端盖上同轴设置同轴喷嘴,所述同轴喷嘴包括内管和外管,所述外管上设置氧气注入口,所述内管上设置循环残液注入口,所述同轴喷嘴出口伸入所述下部圆锥外壳的内部空间,所述同轴喷嘴出口位置不超过所述上部圆柱外壳的下边缘;

4、所述废液支路连接所述废液注入口,所述废液支路用于预处理有机废液,并将预处理后的有机废液提供至所述反应器;

5、所述氧气支路连接所述氧气注入口,用于向反应器中提供氧气;

6、所述余热回收支路分别连接所述氢气排出口和气化产物出口,所述余热回收支路对所述流动空间输出的氢气进行处理分离出液体,同时对所述反应器输出的气化反应物进行处理获得燃料气和残液;

7、所述残液循环支路连接所述循环残液注入口,用于处理所述余热回收支路输出的残液获得循环残液,所述循环残液和所述氧气支路提供的氧气在下部圆锥外壳的内部空间发生剧烈超临界水氧化反应,形成热液火焰;

8、氢气提纯及加氢系统连接所述余热回收支路,用于对所述余热回收支路输出的氢气进行提纯并储存。

9、作为优选的,所述废液支路包括废液罐、废液增压泵和第一预热器,所述废液罐中的有机废液经所述废液增压泵增压至23mpa以上,再经第一预热器进行预热后从所述废液注入口注入所述反应器。

10、作为优选的,所述有机废液中固体颗粒浓度为1-20%,固体颗粒尺寸小于50um。

11、作为优选的,所述氧气支路包括氧气罐和氧气增压泵,所述氧气罐中的氧气经所述氧气增压泵增压至23mpa以上,从所述氧气注入口注入所述反应器。

12、作为优选的,所述氧气支路注入所述反应器中的氧气流量是残液有机物完全氧化所需氧气量的1.05-1.25倍。

13、作为优选的,所述余热回收支路包括氢气余热回收支路和燃料气余热回收支路,其中:

14、所述氢气余热回收支路包括第一预热器和第一气液分离器,所述氢气排出口输出的氢气经所述第一预热器对废液进行初步预热而自身得到冷却,然后进入第一气液分离器分离出液体;

15、所述燃料气余热回收支路包括第二预热器、降压阀、第二气液分离器和燃料气罐,所述气化反应产物出口输出的气化反应物进入第二预热器对残液进行预热,自身初步冷却至350℃以下,然后经所述降压阀降压至10-20mpa后进入所述第二气液分离器分离获得燃料气和残液,所述燃料气通过所述第二气液分离器的上出口进入所述燃料气罐,所述残液通过所述第二气液分离器的下出口进入所述残液循环支路。

16、作为优选的,所述残液循环支路包括调压阀、第三气液分离器、循环泵和喷射器,所述第二气液分离器的下出口输出的残液经所述调压阀降压后进入所述第三气液分离器进行气液分离获得浓缩残液和气体,所述浓缩残液经所述循环泵增压后进入所述喷射器进行混合调压,然后经所述第二预热器预热后从所述循环残液注入口注入所述反应器,其中所述循环泵增压后的压力比所述氧气增压泵增压后的压力高2-5mpa。

17、作为优选的,所述残液循环支路还包括背压阀和第四气液分离器,所述第三气液分离器进行气液分离获得的气体经所述背压阀降至常压后进入所述第四气液分离器进一步分离气体和液体后进行排放。

18、作为优选的,所述燃料气回收支路中的燃料气罐连接所述残液循环支路中的喷射器,所述燃料气罐中的部分燃气输入所述喷射器,用于补充残液的有机浓度。

19、作为优选的,所述氢气提纯及加氢系统包括膜分离装置、氢气增压泵、储氢罐和加氢机,所述第一气液分离器输出的氢气通过所述膜分离装置进一步提纯,再经氢气增压泵增压至60mpa以上后进入所述储氢罐,所述储氢罐连接所述加氢机。

20、本发明提供的分布式制氢加氢系统设计反应器,通过该反应器结构设计,有机废液初步预热后,再经过热液火焰快速预热结合残留氧气,提高物料的气化效率和产氢效率。反应器内部设置的膜分离结构,实现氢气的原位分离,可促进气化反应的氢气分离,提高产氢率和避免甲烷化反应,同时便于后续进一步提纯和高压存储。高纯氢气通过两级分离膜分离提纯,第一级可促进废液的气化效率和避免产物的甲烷化反应,进而促进产氢率;第二级在常温下进一步提高氢气的纯度,两级分离提纯分别从氢气的产量和纯度适应加氢站的需求,同时该方式可最大限度利用超临界系统的压力能,避免后续储氢加氢需要高能耗加压。超临界水气化产物通过降温调压进入高压气液分离器,分离形成的残液进行循环,避免二次排放,除氢气外的气化产物经分离获得高纯二氧化碳和燃料气,二氧化碳便于后续封存或利用;燃料气一部分用于补充残液有机浓度,保证热液火焰的形成和稳定,另一部分进行储存对外使用,因此系统大部分能量均可通过废液自身的有机物的化学能提供,大大降低系统能耗并提高经济性。

- 还没有人留言评论。精彩留言会获得点赞!