一种固体燃料的热转化方法及装置

本发明属于能源化工,具体涉及一种固体燃料的热转化方法及装置。

背景技术:

1、燃料利用过程中,伴随co2排放量急剧增加,使全球的温室效应持续加强,导致全球平均气温不断攀升,由此造成的灾害也更加频繁,严重影响了人们的生活。为此,全球倡导并采取各种政策控制碳排放。实现co2的有效减排,能源利用技术的开发是关键。同时,排放的co2捕集和再利用是有效的后处理措施。

2、我国的能源结构特点决定固体燃料的高效、清洁转化是实现碳减排的关键环节。目前,在固体燃料热转化过程中一系列co2捕集技术被提出,主要采用化学链转化技术或co2吸收技术。化学链转化技术利用载氧体的循环,实现co2的有效分离和富集,而后再将捕集的co2封存或再利用。co2吸收技术主要是采用各种类型的吸收剂原位捕集热转化过程产生的co2,使co2固定在吸收剂中而后再释放、捕集、利用。其中,以两种技术结合的钙基化学链碳捕集技术研究较为广泛,即钙基载氧体兼做co2吸收剂。目前,世界上已有示范装置级别的钙循环燃烧后捕集co2装置,煤气化或甲烷湿重整过程与钙循环耦合的制氢过程可以生产出纯度很高的氢气(>85%)并捕集co2,但此吸收过程造成一定的碳损失,而且被捕集的co2如何处置又变成了碳减排的另一个关键问题,即没能实现co2的有效捕集和原位利用。此外,氧化钙再生过程需要纯氧,用纯氧仅仅来燃烧焦炭提供热量给氧化钙再生并捕集co2势必会造成系统效率降低,运行成本增加。

3、公开号为cn110982558a的中国发明专利公开了一种基于化学链技术的煤或生物质气化直接制氢气和一氧化碳的方法。其包括在流化床燃料反应器中,生物质在负载铁或镍的氧化钙床料及水蒸气作用下进行气化反应并利用氧化钙吸收气态产物中co2,生产高纯度氢气;反应后的床料与未完全气化的半焦经气固分离器分离后进入流化床氧气反应器,在此半焦与通入的纯氧发生部分氧化反应、放出反应热,同时碳酸钙吸收反应热分解为氧化钙和co2,然后产生的co2再与半焦反应,最终在氧气反应器获得高纯度的一氧化碳。该方法在氧化钙再生的过程将吸收的co2与半焦反应,不但实现了co2的捕集也实现了co2的原位利用。但其存在如下不足:燃料反应器和氧气反应器均采用流化床操作,其气体停留时间短的缺陷会造成燃料反应器中产生的焦油转化不充分,且未转化的焦油还容易在气固分离装置中冷凝,影响系统稳定运行;而且,氧化反应器中co2与半焦的气固接触时间短,因此co2也难以充分转化,最终影响产气品质且未实现其有效捕集和利用;另外,氧化钙虽然来源广泛、价格低廉、吸收效果好,但其循环性能和再生性能差且容易粉化,导致新鲜载体的消耗量大,无法有效实现固体燃料的热转化技术稳定运行。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一,提供一种固体燃料的热转化方法及装置的新技术方案。

2、根据本发明的第一方面,提供了一种固体燃料的热转化方法,包括如下步骤:

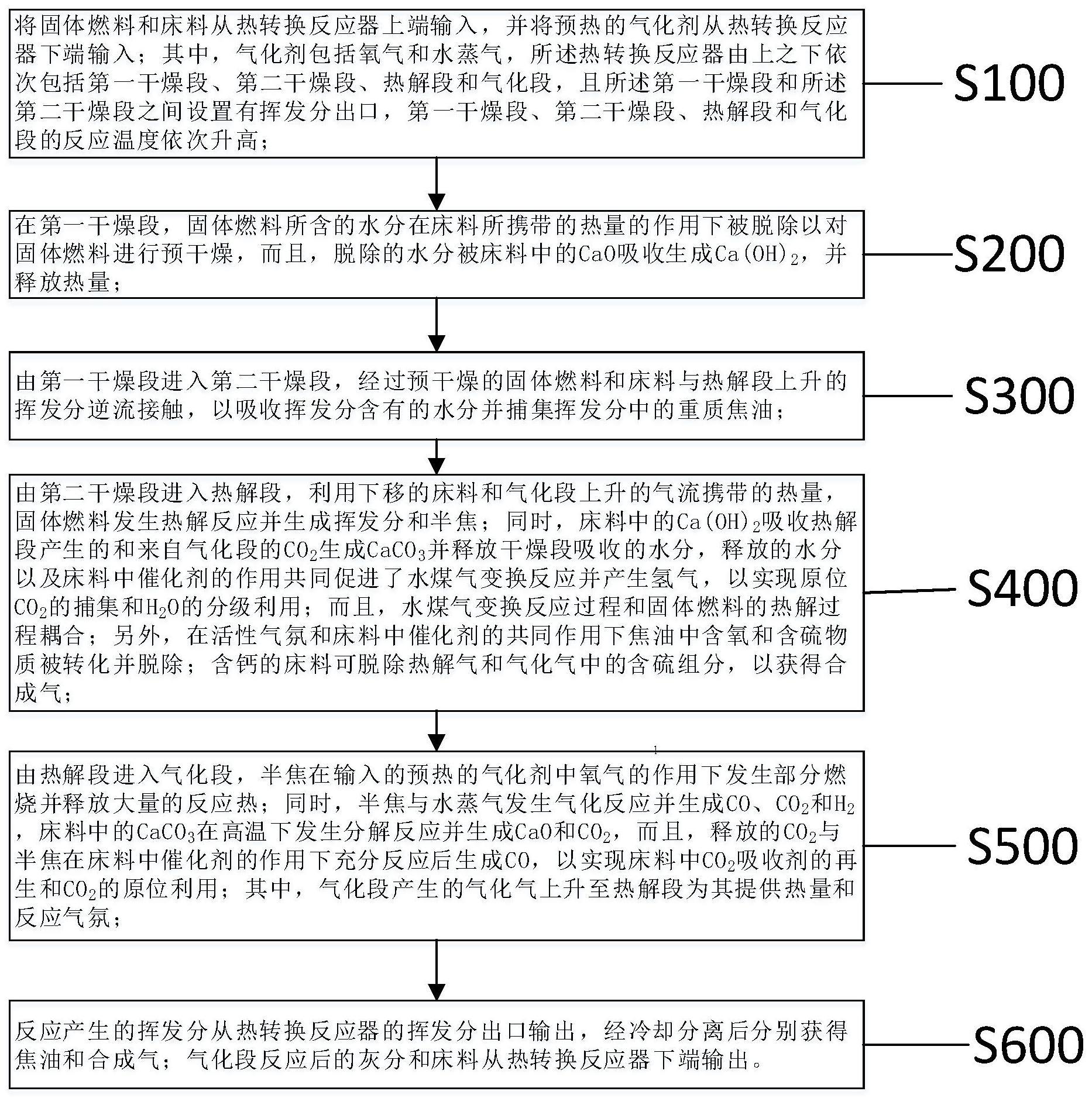

3、步骤s100,将固体燃料和床料从热转换反应器上端输入,并将预热的气化剂从热转换反应器下端输入;其中,气化剂包括氧气和水蒸气,所述热转换反应器由上之下依次包括第一干燥段、第二干燥段、热解段和气化段,且所述第一干燥段和所述第二干燥段之间设置有挥发分出口,第一干燥段、第二干燥段、热解段和气化段的反应温度依次升高;

4、步骤s200,在第一干燥段,固体燃料所含的水分在床料所携带的热量的作用下被脱除以对固体燃料进行预干燥,而且,脱除的水分被床料中的cao吸收生成ca(oh)2,并释放热量;

5、步骤s300,由第一干燥段进入第二干燥段,经过预干燥的固体燃料和床料与热解段上升的挥发分逆流接触,以吸收挥发分含有的水分并捕集挥发分中的重质焦油;

6、步骤s400,由第二干燥段进入热解段,利用下移的床料和气化段上升的气流携带的热量,固体燃料发生热解反应并生成挥发分和半焦;同时,床料中的ca(oh)2吸收热解段产生的和来自气化段的co2生成caco3并释放干燥段吸收的水分,释放的水分以及床料中催化剂的作用共同促进了水煤气变换反应并产生氢气,以实现原位co2的捕集和h2o的分级利用;而且,水煤气变换反应过程和固体燃料的热解过程耦合;另外,在活性气氛和床料中催化剂的共同作用下焦油中含氧和含硫物质被转化并脱除;含钙的床料可脱除热解气和气化气中的含硫组分,以获得合成气;

7、步骤s500,由热解段进入气化段,半焦在输入的预热的气化剂中氧气的作用下发生部分燃烧并释放大量的反应热;同时,半焦与水蒸气发生气化反应并生成co、co2和h2,床料中的caco3在高温下发生分解反应并生成cao和co2,而且,释放的co2与半焦在床料中催化剂的作用下充分反应后生成co,以实现床料中co2吸收剂的再生和co2的原位利用;其中,气化段产生的气化气上升至热解段为其提供热量和反应气氛;

8、步骤s600,反应产生的挥发分从热转换反应器的挥发分出口输出,经冷却分离后分别获得焦油和合成气;气化段反应后的灰分和床料从热转换反应器下端输出。

9、可选地,该固体燃料的热转化方法还包括:

10、由热转换反应器下端输出的灰分和床料进入提升器,经空气携带被提升进入旋风分离器内进行旋风分离;

11、经旋风分离后的床料进入储槽换热器内与气化剂进行换热降温后循环进入热转换反应器上端,在储槽换热器内经过预热的气化剂进入热转换反应器下端;同时,经旋风分离后的含尘热空气进入热量回收器内对气化剂进行预热后外排,在热量回收器内经过预热的气化剂进入热转换反应器下端。

12、可选地,所述固体燃料的粒度小于20mm;所述床料的粒度小于13mm。

13、可选地,所述第一干燥段以及所述第二干燥段的干燥温度低于300℃,且所述第二干燥段的干燥温度高于200℃;所述气化段的气化温度低于1200℃,且低于固体燃料中灰分的灰熔点;所述热解段的热解温度介于干燥温度和气化温度之间,且低于700℃;所述提升器的温度低于床料和灰分的熔融点;所述床料从热转换反应器上端输入时的温度不高于400℃。

14、可选地,所述第一干燥段以及第二干燥段的总干燥时间为热解段热解反应时间的2~6倍,气化段气化反应时间为热解段热解反应时间的1~10倍。

15、可选地,所述的床料中含有钙基吸收剂、水煤气变换反应催化剂、boudouard反应催化剂以及co2重整催化剂。

16、可选地,所述床料与固体燃料的质量比为2:1~15:1;气化剂中氧气与固体燃料的质量比为0.3~1.3,气化剂中水蒸气与固体燃料的质量比为0~0.8。

17、可选地,所述的固体燃料包括不黏结年轻煤、弱黏结年轻煤、生物质、有机固体废弃物中的至少一种。

18、根据本发明的第二方面,提供了一种固体燃料的热转化装置,应用于如第一方面所述的固体燃料的热转化方法,包括热转化反应器、冷却分离器、提升器、旋风分离器、储槽换热器和热量回收器;

19、所述热转换反应器由上之下依次包括第一干燥段、第二干燥段、热解段和气化段,且所述第一干燥段和所述第二干燥段之间设置有挥发分出口,第一干燥段、第二干燥段、热解段和气化段的反应温度依次升高;所述第一干燥段的上端设置有固体燃料入口和床料入口,且所述气化段的下端设置有气化剂入口以及固体物料出口;

20、所述冷却分离器通过挥发分出口与所述热转换反应器连通,所述热转换反应器内的挥发分通过挥发分出口进入所述冷却分离器进行冷却分离;

21、所述提升器的输入端通过所述固体物料出口与所述热转换反应器连通,气化段反应后的灰分和床料通过固体物料出口进入所述提升器;

22、所述旋风分离器的输入端与所述提升器的输出端连接,以对由提升器提升的灰分和床料进行旋风分离;所述旋风分离器的颗粒出口与所述储槽换热器连接,气体出口与所述热量回收器连接;所述储槽换热器通过床料入口与所述热转换反应器连通。

23、可选地,当固体燃料的粒度为10mm~20mm时,所述热转换反应器为移动床反应器;当固体燃料的粒度小于10mm时,所述热转换反应器为多层流化床反应器或多级流化床反应器。

24、本发明的一个技术效果在于:

25、在本发明中,第一方面,该固体燃料的热转化方法及装置利用热转换反应器内形成的温度梯度,实现床料中cao组分存在形式的变化,进而实现热转化过程中h2o和co2原位吸收、释放和利用,实现h2o和co2的分级转化,最终实现原料中c和h的原子利用率最大化,减少固体燃料热转化过程碳排放,同时获得高产量、高品质焦油和洁净合成气。

26、第二方面,该固体燃料的热转化方法及装置利用热转换反应器内形成的温度梯度,实现固体燃料热转化过程的解耦。同时,通过床料的循环为固体燃料的干燥、热解和气化创造适宜的温度、反应气氛和催化活性条件,实现固体燃料热转化过程的优化调控,其原料利用率高、能量的综合利用率高、生产成本低。

27、第三方面,该固体燃料的热转化方法及装置的适用性强,可处理原料的种类广泛、对原料粒径和水分适配性强、目标产物可灵活调控。

28、第四方面,该固体燃料的热转化装置采用的热转换反应器为常规反应器,可依据现有装置、原料特点和产物要求进行灵活的选择和组合。

- 还没有人留言评论。精彩留言会获得点赞!