一种润滑脂及其制备方法与应用与流程

本发明涉及润滑剂,特别涉及一种润滑脂及其制备方法与应用。

背景技术:

1、减速器是将高速运转的动力通过齿数传动达到改变输出转速、扭矩或承载力的目的。随着科技的不断进步,精密减速器在机器人、数控机床、自动化生产线等高端应用领域发挥的作用越来越重要,其性能水平成为影响机械装备制造水平的重要因素。

2、精密减速器对运转精度要求高,为保证其正常工作,需要使用润滑脂进行润滑和冷却。目前市场上常见的润滑脂主要为金属皂基润滑脂,其耐磨性、抗氧化性较差,使用寿命短,难以满足精密减速器的润滑要求。部分高端润滑脂整体性能得到改善,但成本高,购买渠道受限,同时其机械稳定性等方面的性能仍有待进一步提高,限制了该类润滑脂的推广应用。

3、因此,开发一种性能优良、便于应用的润滑脂具有重要意义。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种润滑脂,具有较好的减磨抗磨性能、抗氧化性,以及优异的机械稳定性和胶体安定性等特性,兼具性能和成本上的优势。

2、本发明还提出所述润滑脂的制备方法。

3、本发明还提出所述润滑脂的应用。

4、具体而言,本发明第一方面实施方式涉及一种润滑脂,其制备原料包括以下按重量百分比计的组分:

5、基础油60%-80%,

6、稠化剂5%-15%,

7、结构改进剂5%-15%,

8、极压抗磨剂5%-15%,

9、其中,所述稠化剂的制备原料包括二异氰酸酯和有机胺。

10、根据本发明第一方面实施方式的润滑脂,至少具有如下有益效果:

11、润滑脂的制备原料中,稠化剂为二异氰酸酯与有机胺反应形成的聚脲基稠化剂,所形成的稠化剂分子具有适宜的聚集态结构,能提高润滑脂的高温稳定性、氧化稳定性和机械稳定性,同时能保证一定的流动性,进而更好地兼顾结构稳定性和粘度。选用更高官能度的异氰酸酯,虽然分子交联度和结构致密性增加,但会提高粘稠度,造成流动性不足或润滑油膜过厚,可能影响润滑脂的使用效果或寿命。

12、结构改进剂能够改善润滑油分子间作用力,其与稠化剂等组分相互配合,能显著提高机械稳定性和胶体安定性,并保证良好的流动性。

13、极压抗磨剂用于改善润滑脂在高负荷等极端条件下的润滑性能,帮助减少机械零部件的摩擦和磨损。

14、基于各组分配合,所得到的润滑脂具有以下优异特性:滴点高,分油能力、抗水淋性能、耐剪切性及滚筒安定性好,表明具有良好的胶体安定性和机械稳定性;srv摩擦系数较低,烧结负荷较高,长时间四球测试后磨斑直径较小,表明具有极好的减磨抗磨性能;经氧化安定性测试后压力降低小,表明具有优异的抗氧化性,利于延长使用寿命;低温启动、运行扭矩低,表明具有较好的高低温适应性,能更好地满足不同区域、不同季节的使用要求;具有优异的流动性,能够在具有复杂结构的精密器械(如谐波减速机)内部流动,以便及时到达各摩擦副,提供充足润滑能力。

15、与市售同类高档润滑脂相比,该润滑脂成本更低,成本降幅可达50%-60%,且机械稳定性和耐磨性更优,在应用上具有明显优势。

16、根据本发明第一方面的一些实施方式,所述稠化剂的制备原料中,有机胺选自脂肪胺、脂环胺、芳香胺中的至少一种。有机胺类型不同,所形成的稠化剂分子结构和聚集形态可能存在差异,导致润滑脂的性能可能有所差别。

17、根据本发明第一方面的一些实施方式,所述有机胺为单胺,进一步地,所述有机胺与二异氰酸酯的摩尔比为2:1。

18、根据本发明第一方面的一些实施方式,所述有机胺选自十二胺、十八胺、对甲苯胺、环己胺中的至少一种。

19、根据本发明第一方面的一些实施方式,所述稠化剂的制备原料中,二异氰酸酯选自甲苯二异氰酸酯(tdi)、二苯甲烷二异氰酸酯(mdi)中的至少一种。比较而言,tdi与有机胺制备的稠化剂规整性偏弱,形成的稠化剂分子聚集度低,成脂性稍差。

20、根据本发明第一方面的一些实施方式,所述稠化剂的质量百分比为5%-10%。

21、根据本发明第一方面的一些实施方式,所述基础油选自石蜡油、聚α烯烃(pao)、酯类油中的至少一种。

22、其中,石蜡油作为一种矿物基础油,具有较高的粘压系数,能够提供较高的粘滞阻力,减少摩擦和磨损,尤其适用于谐波减速机领域,有效减少柔轮与刚轮齿面间的摩擦作用。在实际应用中,石蜡油可以选择精制石蜡油,精制石蜡油是经过精炼的石蜡油,去除了大部分杂质和不饱和物质,可以在较低温度下保持较好的润滑性能,同时在高温下更不易分解和氧化。

23、酯类油和pao更利于提升润滑脂的使用寿命,比较而言,pao在高低温性能上具有优势,较之酯类油耐水解性更好;酯类油极性大,易在金属表面形成吸附膜,利于在谐波减速机内部复杂的机械部件表面的形成油膜,在冷启动和抗微动磨损的工况下起到良好润滑效果。

24、根据本发明第一方面的一些实施方式,所述基础油选自石蜡油、聚α烯烃(pao)、酯类油中的至少两种。选择多种基础油搭配,可以更好地满足谐波减速机等精密器械的长期润滑要求。

25、根据本发明第一方面的一些实施方式,所述基础油在40℃的运动粘度为20-100mm2/s。

26、在该粘度范围内,能够更好地保证精密器械的润滑要求。如粘度过高,润滑油膜过厚,会降低能效,引起温升,可能影响润滑脂的使用寿命;如粘度过低,不利于保证润滑效果,长期使用可能影响传动精度和可靠性,还可能影响设备使用寿命或引起异常的振动噪声。

27、根据本发明第一方面的一些实施方式,所述基础油的质量百分比为65%-75%。

28、根据本发明第一方面的一些实施方式,所述结构改进剂选自乙丙共聚物、聚甲基丙烯酸酯、氢化苯乙烯嵌段共聚物、聚异丁烯中的至少一种。

29、根据本发明第一方面的一些实施方式,所述结构改进剂的质量百分比为5%-10%。

30、根据本发明第一方面的一些实施方式,所述极压抗磨剂选自含硫磷有机金属盐、含硫不含磷有机金属盐、非硫磷含钼化合物、亚磷酸二正丁酯、硫代磷酸复酯铵盐中的至少一种。

31、其中,含硫磷有机金属盐可以是含硫磷类有机钼、含硫磷类有机锌等。作为示例,含硫磷有机钼可以选择二烷基二硫代磷酸钼(moddp,cas:72030-25-2)等;含硫磷有机锌可以选择二烷基二硫代磷酸锌(zdtp,cas:68649-42-3)等。

32、含硫不含磷有机金属盐可以是含硫氮有机金属盐,例如可以选择二烷基二硫代氨基甲酸钼(modtc,cas:71342-87-7)等。

33、其中,相关物质中的烷基主要指碳原子数为3-8的直链或支链烷基。

34、非硫磷含钼化合物可以选择钼胺络合物、钼酸酯或钼酸盐等,此类物质由于缺少磷、硫活性成分,减磨抗磨性能不如含磷硫类有机钼。

35、硫代磷酸复酯铵盐可以选择二丁基硫代磷酸复酯铵盐、三辛基硫代磷酸复酯铵盐、十六烷基硫代磷酸复酯铵盐、二十四烷基硫代磷酸复酯铵盐等。

36、根据本发明第一方面的一些实施方式,所述极压抗磨剂选自含硫磷有机金属盐、含硫不含磷有机金属盐、非硫磷含钼化合物、亚磷酸二正丁酯、硫代磷酸复酯铵盐中的至少两种。选择多种极压抗磨剂搭配,可能利于调控润滑脂的综合性能,以更好地满足实际应用要求。

37、根据本发明第一方面的一些实施方式,所述极压抗磨剂的质量百分比为5%-10%。

38、根据本发明第一方面的一些实施方式,所述润滑脂的制备原料还包括抗氧剂、防锈防腐剂中的至少一种。

39、根据本发明第一方面的一些实施方式,所述抗氧剂选自烷基二苯胺、2,6-二叔丁基对甲基苯酚中的至少一种。

40、作为示例,其中,烷基二苯胺可以选自辛基/丁基二苯胺、2,6-二叔丁基-4-甲基苯基二苯胺、4,4'-二甲基二苯胺等。

41、根据本发明第一方面的一些实施方式,所述防锈防腐剂选自石油磺酸盐、十二烯基丁二酸、磺酸盐、苯并三氮唑、噻二唑衍生物中的至少一种。

42、作为示例,其中,石油磺酸盐可以选择石油磺酸钡;噻二唑衍生物可以选自2-(2-甲基苯基)-1,3-噻二唑、2-(2-羟基苯基)-1,3-噻二唑、2-(2-硝基苯基)-1,3-噻二唑、2,5-双(叔十二烷基二硫代)-1,3,4-噻二唑等。

43、根据本发明第一方面的一些实施方式,所述抗氧剂的质量百分比为2%-5%。

44、根据本发明第一方面的一些实施方式,所述防锈防腐剂的质量百分比为2%-5%。

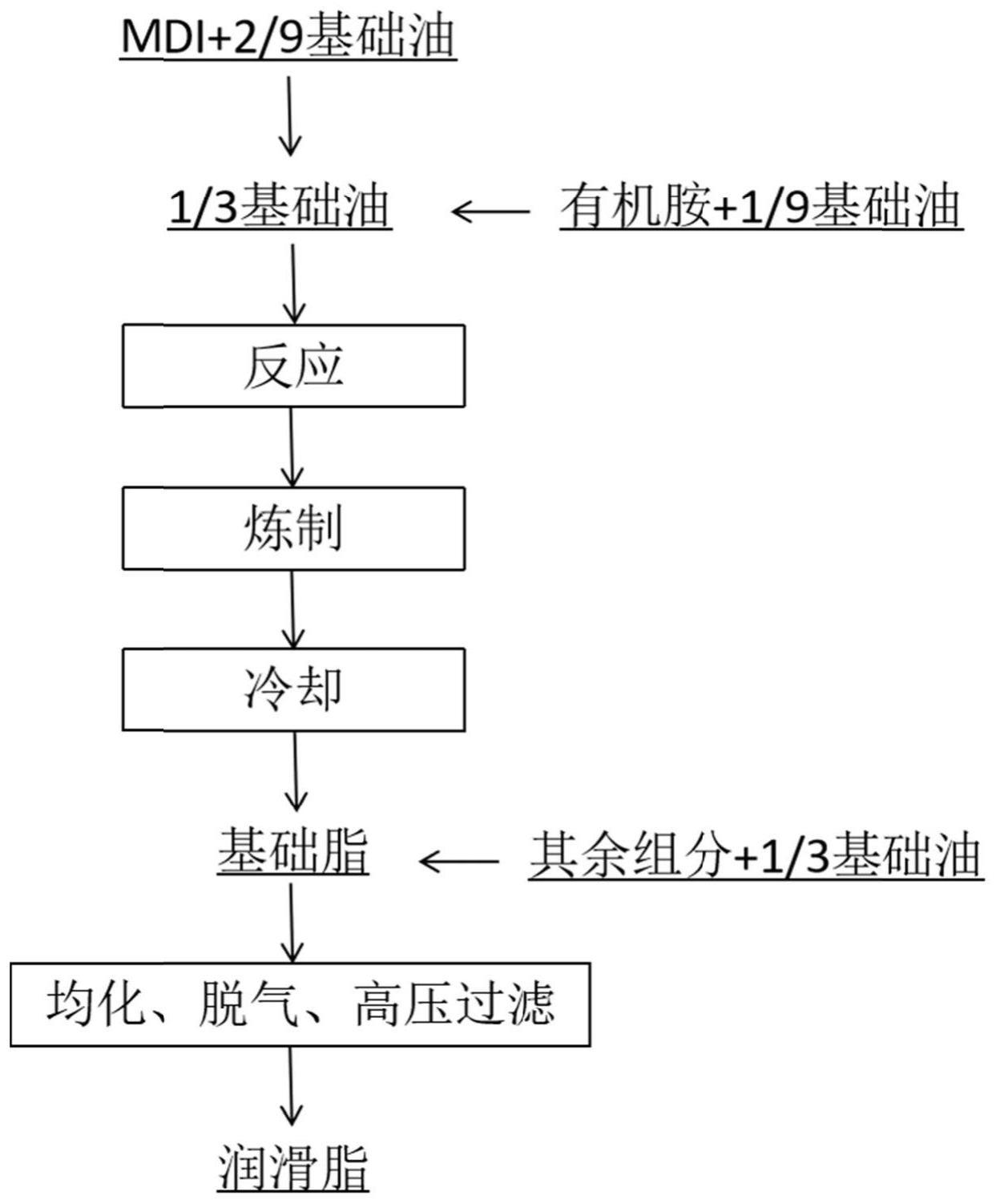

45、本发明第二方面实施方式涉及所述润滑脂的制备方法,包括以下步骤:

46、将二异氰酸和有机胺加入基础油中反应,升温进行炼制后,加入其余组分混合。

47、根据本发明第二方面实施方式的润滑脂的制备方法,至少具有如下有益效果:

48、先将二异氰酸酯与有机胺反应形成聚脲,再在更高温度下进行炼制,延缓聚脲内部氢键的形成速度,进而起到膨化作用,形成更稳定的聚集态结构,增强聚脲的稠化能力,并提高润滑脂的滴点。

49、该方法简单易行,所制得的润滑脂具有良好的胶体安定性、机械稳定性和高低温适应性,优异的减磨抗磨性能、抗氧化性和流动性,可用于复杂器械的润滑,保证设备长期运转精度。同时,该方法制备成本低,利于实现工业化生产应用。

50、根据本发明第二方面的一些实施方式,所述润滑脂的制备方法包括以下步骤:将二异氰酸和有机胺加入部分基础油中反应,升温进行炼制后,加入剩余基础油和其余组分,混合。

51、在反应和混合过程中分别加入基础油,利于组分快速混合均匀。

52、根据本发明第二方面的一些实施方式,将二异氰酸和有机胺加入基础油的过程为:将二异氰酸酯和有机胺分别用适量基础油溶解,再加入适量基础油中混合。

53、该方法利于有机胺快速分散,并充分反应,减少二异氰酸酯单体的自聚。

54、其中,加入适量基础油中混合的过程中,可以进行加热,加热的温度可以与反应温度相同。

55、根据本发明第二方面的一些实施方式,所述反应的温度为60-70℃,例如可以是60℃、65℃或70℃。

56、根据本发明第二方面的一些实施方式,所述反应的时间为30-60min,例如可以是30min、45min或60min。

57、根据本发明第二方面的一些实施方式,所述炼制的温度为150-180℃。在该温度范围内,能有效抑制聚脲分子的内部氢键形成速率,利于形成稳定的聚集态结构。

58、根据本发明第二方面的一些实施方式,所述炼制的温度为170-180℃。

59、根据本发明第二方面的一些实施方式,所述炼制的时间为30-60min。

60、根据本发明第二方面的一些实施方式,所述炼制的时间为30-40min。

61、根据本发明第二方面的一些实施方式,所述润滑脂的制备方法还包括:对所得终产物进行均质,脱气和过滤。

62、均质处理会使产品更均匀、更细腻、更光亮,润滑脂的机械稳定性和胶体安定性都会提高。脱气可去除生产过程中混入的空气,提升润滑脂的储存安定性,更好地保证对机械设备的润滑作用。

63、过滤可以去除杂质,过滤过程中可以进行加压,压力可以控制在0.6mpa以下,以兼顾效率和成本。

64、本发明第三方面实施方式涉及上述的润滑脂在制备精密器械中的应用。

65、由于所述润滑脂具有良好的胶体安定性、机械稳定性和高低温适应性,优异的减磨抗磨性能、抗氧化性和流动性,能够兼顾成本和性能,特别适合用于精密器械的润滑保护,保证长时间使用后的运转精度。

66、根据本发明第三方面的一些实施方式,所述精密器械为精密减速器,例如可以是谐波减速机。

67、鉴于润滑脂具有优异的流变性,良好的机械稳定性、胶体安定性和环境适应性等综合性能,可以及时到达谐波减速机内各复杂部件,及时提供充足的润滑,且不易造成泄漏,能够很好地满足谐波减速机的终身润滑需求(润滑脂要满足谐波减速机寿命,使用期间不会补充或重新注脂),保证长时间使用后的运转精度。

68、根据本发明第三方面的一些实施方式,所述精密器械包括机器人、数控机床、自动化生产线、光伏设备、医疗器械、航空航天设备或半导体设备等,这些设备广泛使用谐波减速机等精密减速器进行运动和动力传递。

69、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!