一种喷砂浆料及其制备方法和应用与流程

本发明属于浆料制备,具体涉及一种喷砂浆料及其制备方法和应用。

背景技术:

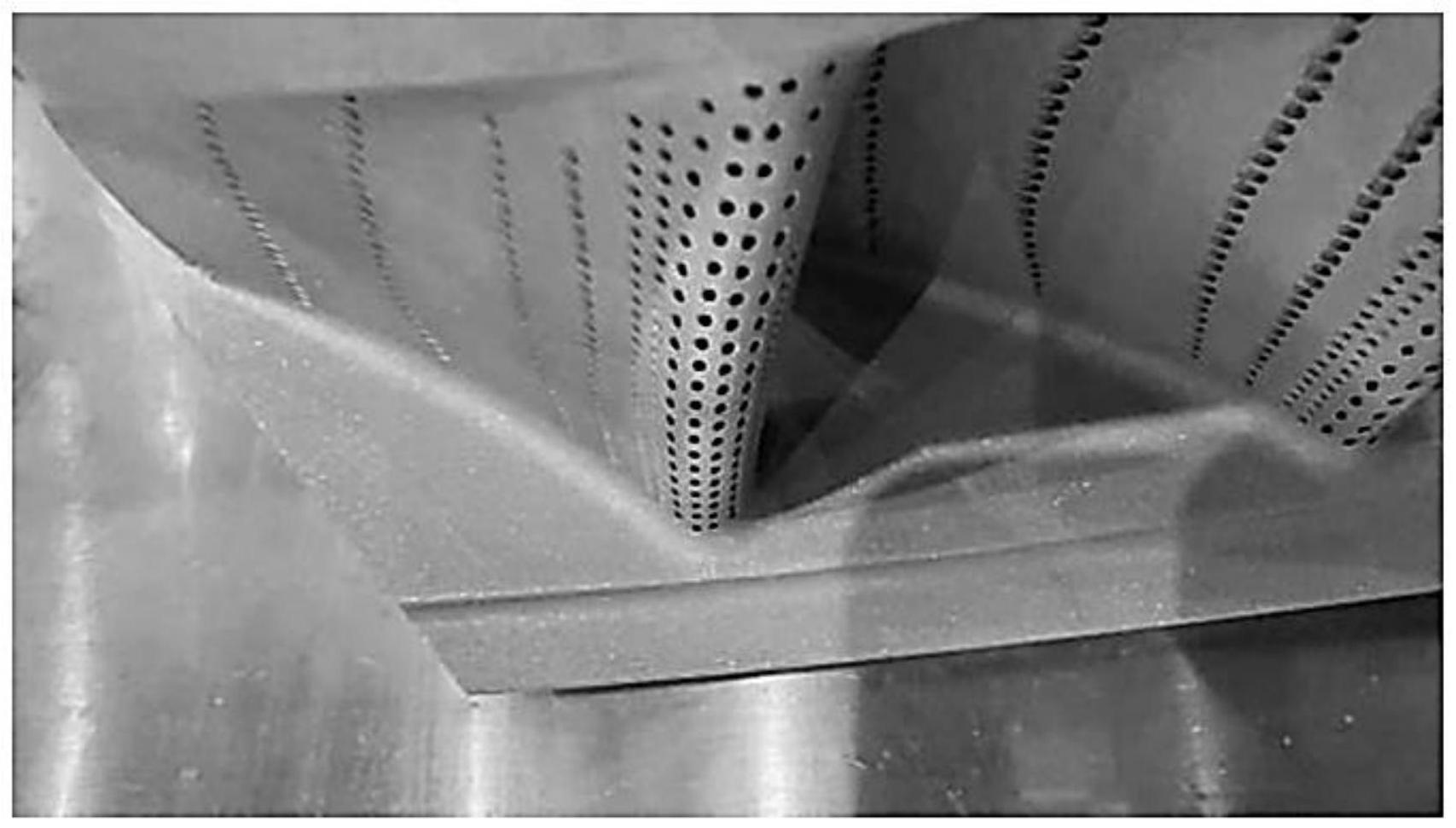

1、传统喷砂工艺使用高速砂流冲击零件表面,一般采用压缩空气为动力,以形成高速射流将硬质喷料(钢砂、石英砂、氧化铝、碳化硅等)高速喷射到需要处理的零件表面,利用硬质颗粒的切削作用,使零件表面获得不同的粗糙度。砂粒在与零件表面发生碰撞时,其尖角类似锋利的刀刃会切削零件表面,然后反弹离开,暴露出新鲜的表面,喷砂射流中的其他砂粒会继续切削,去除表面材料,实现表面毛化,这一切削原理如图1所示,被广泛应用在材料切割领域,例如喷砂切割、喷砂雕刻、水刀、磨粒流磨削等。

2、在制备高温导向叶片的隔热涂层之前需要对叶片表面进行喷砂毛化,用以使叶片表面粗糙度增加,提高隔热涂层与叶片基体之间的结合力。通常高温导向叶片基材的硬度较高,使用常规的喷砂压力不能提高机体的粗糙度。例如,使用46目白刚玉砂,0.4mpa的压力喷砂3~4遍粗糙度值只有ra 2.0~2.4微米,不能够满足后续喷涂ra 4~6微米的要求。同时由于叶片对基体厚度的要求十分严格,使用46目白刚玉砂,0.6mpa的压力喷砂3~4遍粗糙度值为ra4~5微米,虽然粗糙度满足要求,但是基材厚度减薄为0.1~0.15毫米,由于叶片基体的厚度有较严格的尺寸要求,喷砂后基体减薄量要求小于0.05毫米。

技术实现思路

1、为解决现有技术的不足,实现较硬材料的表面毛化,减小切削量,本发明提供了一种喷砂浆料及其制备方法和应用。

2、本发明所提供的技术方案如下:

3、一种喷砂浆料的制备方法,包括以下步骤:

4、s1:制备预处理浆料:向淀粉混合浆料中加入硬质磨料砂80~100份和稀释剂80~120份,得到预处理浆料,所述淀粉混合浆料包括有机物浆料15~20份、磷酸酯淀粉15~20份、氧化淀粉15~20份、酸改性淀粉15~20份和氧化醋酸脂淀粉15~20份,并且,所述淀粉混合浆料与硬质磨料砂的重量比为1.5:1~2:1;

5、s2:对预处理浆料进行二次处理:按照重量份计,将包含预处理浆料30~35份、水泥分子二次反应剂3~5份、防冻剂0.7~1份、金属离子络合剂0.3~05份和抗菌剂5~7份的物料加入到搅拌罐内;

6、s3:初次混合:对搅拌罐内的物料进行搅拌以进行初次混合,形成一次混合物,其中:搅拌釜内部温度在15℃~35℃,相对湿度为10%~15%,反应釜内部的转速为120~150r/min,搅拌2~4分钟后,静置4~6分钟,在常压下进行;

7、s4:二次混合:对得到的一次混合物继续在搅拌釜内搅拌进行二次混合,得到成品浆料,其中:搅拌釜内部温度在20℃~40℃,相对湿度为5%~10%,反应釜内部的转速为150~200r/min,搅拌4~6分钟,并静置9~11分钟,在常压下进行;

8、s5:将成品浆料糊化,用水作为稀释剂稀释浆料,通过粘度计测量粘度,获得湿喷砂机喷砂浆料。

9、上述技术方案中:

10、步骤s1中,磷酸酯淀粉、氧化淀粉、酸改性淀粉和氧化醋酸脂淀粉的作用分别为乳化剂和增稠剂、抗冻融和增稠剂、增加凝胶性和凝胶强度、粘结剂和稳定剂。

11、步骤s2中,水泥分子二次反应剂的作用为促进反应使浆料充分填充磨料间隙,金属离子络合剂的作用为促进浆料中金属离子结合形成稳定的络合物;

12、步骤s3中,初次混合的作用为使得各组分充分混合均匀并反应。初次混合中发生的化学反应包括水泥分子二次反应剂和淀粉混合浆料形成酯化反应;

13、步骤s4中,二次混合的作用为适当升温降低淀粉浆料粘稠度,促进各组分之间的溶解,搅拌使其反应产物均匀。二次混合中发生的化学反应包括淀粉溶解后的酯化反应。

14、上述技术方案的原理如下:

15、上述技术方案是一种切削量小同时喷砂后粗糙度高的喷砂工艺,在喷砂过程中,限制砂粒反弹,同时对砂粒切削表面形成保护膜,防止进一步切削。这一过程类似于湿喷砂机喷砂过程,湿喷砂过程使用水与压缩空气一同作为携砂液,喷涂在零件表面后,减少砂粒反弹作用,使反弹回的砂粒和切削碎屑在水的作用下溅落,可以抑制粉尘形成。如果继续增加湿喷砂液体粘度,则会使喷砂后的液体附着在零件表面,形成保护膜抑制后续的喷砂作用。

16、在湿喷砂工艺喷砂时使用本发明所提供的喷砂浆料,能够减少切削量,获得零件浅表面的毛化效果,而不对基体厚度减薄。

17、具体的,步骤1)中,所述的有机物浆料包括但不限于淀粉浆料,其固含量为40%~60%。

18、具体的,所述的淀粉浆料、磷酸酯淀粉、氧化淀粉、酸改性淀粉、氧化醋酸脂淀粉的重量比例为8:1:1:1:1。

19、具体的,步骤1)中,所述的稀释剂为水。

20、具体的,步骤1)中,所述的硬质磨料砂选自高纯氧化铝,其参数为46目,纯度99.9%以上。另外,还可选择24目、64目或120目。

21、优选的,步骤2)中,所述的水泥分子二次反应剂为三乙醇胺。另外,还可选择聚合多元醇、甘油或三乙胺。

22、优选的,步骤2)中,所述的防冻剂为碳酸钾。另外,还可选择氯化铵、氯化钠或氯化钙。

23、优选的,步骤2)中,所述的金属离子络合剂为六偏磷酸钠。另外,还可选择三聚磷酸钠、焦磷酸钠或氨三乙酸钠。

24、优选的,步骤2)中,所述的抗菌剂为纳米银离子粉。另外,还可选择石墨烯抗菌添加剂。

25、具体的,步骤4)中:糊化的方式为在高温95~98℃进行糊化,糊化时间30~35分钟。

26、具体的,步骤4)中:稀释后的浆料粘度为2~10mpa·s。

27、具体的,步骤4)中,喷砂浆料粘度可以使用旋转粘度计进行测量,粘度较高不仅不利于压缩空气提高喷涂射流速度,降低切削力,同时会包裹硬质磨料较小毛化效果;粘度较低则在零件表面的附着性差,不能形成保护膜防止后续的喷砂射流对表面过切削。

28、本发明还提供了上述制备方法制备得到的喷砂浆料。

29、本发明还提供了上述喷砂浆料的应用,作为高温导向叶片的喷砂浆料。具体的,高温导向叶片的材料类型为k4002镍基铸造高温合金。

30、本发明所提供的喷砂浆料,其具有一定粘度,可以在湿喷砂工艺中代替水基磨料对零件表面进行喷砂的浆料。使用该种浆料喷砂过程中,浆料的粘度适合湿喷砂机喷砂,可以获得一定速度的喷砂射流,保证了浆料中磨料与零件表面接触的初速度,可以实现对零件表面的切削作用,实现表面毛化。同时最初到达零件表面的浆料具有一定的粘度,该粘度可以适当的保证喷砂浆料附着在零件表面,对已喷砂面进行保护,防止过切削。同时在零件喷砂后可以将浆料洗去,以测量零件表面粗糙度,以判断是否进行多次喷砂。原理可参考如图2。

31、本发明还具有以下优点:

32、本发明使用淀粉浆料,价格便宜,淀粉可降级有利于环境保护,同时淀粉糊化过程只需要加热,过程简单便于控制;

33、本发明用高纯氧化铝砂作为硬质磨料,磨料硬度高,清洁度高有利于毛化后零件的表面清洁。

- 还没有人留言评论。精彩留言会获得点赞!