一种油气水三相静电聚结一体化分离器及其使用方法与流程

本发明涉及石化设备,更具体讲的是一种油气水三相静电聚结一体化分离器及其使用方法。

背景技术:

1、在石油开采过程中,天然气和水会随原油经采油井被一并提升至地面上,故原油采出液通常为油气水三相混合物,原油采出液中油气水三相的比例根据具体的油田和开采方式而有所不同,其中,原油是含有各种碳氢化合物的液态烃类物质,天然气是主要由甲烷等低分子量烃类组成的气体,水则是含有溶解的盐类和杂质的液态水,为提取出符合要求的高纯度商品油,必须对原油采出液所包含的气相和水相进行分离。

2、目前原油采出液在三相分离器中进行油气水预分离,将分离出的天然气进行燃烧利用,再将分离水由采出水外输泵输送至集中污水处理厂进行处理,而分离得到的含水原油需要进一步处理来降低含水率,以得到最终品质符合标准的商品原油,降低原油含水率的方法主要有沉降法、化学脱水、过滤脱水和电脱水法,沉降法依靠有水密度差的重力分离,但对于油包水型的乳化原油,仅依靠重力无法有效降低含水率,而采用电脱水法则能够将大量杂质水分离出来,高含水率原油经加热、添加破乳剂后进行电脱处理,电脱处理时乳化原油置于高压直流或交流电场中,由于电场对水滴的作用,削弱乳化膜的强度,静电力可使水滴运动速度增大,促进水滴相互碰撞,使水滴聚结成粒径较大的水滴,进而于原油中沉降分离出来。

3、因此采用电脱水法需要多级设备进行处理,由于主要设备众多,连接各主要设备间的管线错综复杂,且还不包括污水回收等辅助设备,故首先不可避免的存在占地面积广,安装难度大的问题,其次,各主要设备间独立存在,各主要设备和管线的配置成本高昂,且在占地面积广的情况下,生产用地方面的成本亦需要高额支出,此外,原油采出液的含水率一般在85~95%,而市场上的电脱水设备只能处理低含水率不超过29%的原油,若含水率过高会增加加热的电能耗和药剂量,使得生产成本进一步增加。

技术实现思路

1、针对以上情况,为克服上述现有利用静电聚结法对高含水率原油采出液中所含原油进行分离的主要设备数量繁多、连接管线错综复杂,致使占地面积广、安装难度大,同时配置成本、土地成本和耗能耗材成本高昂的问题,本发明的目的是提供一种将气液分离器及静电聚结分离所需的各主要设备集成为一体,进而可显著节约所占用生产用地面积的,并使管线得到精简,相应的使配置成本、土地成本和耗能耗材成本亦能大幅节约的油气水三相静电聚结一体化分离器及其分离方法。

2、为了实现上述目的,本发明的技术解决方案是:

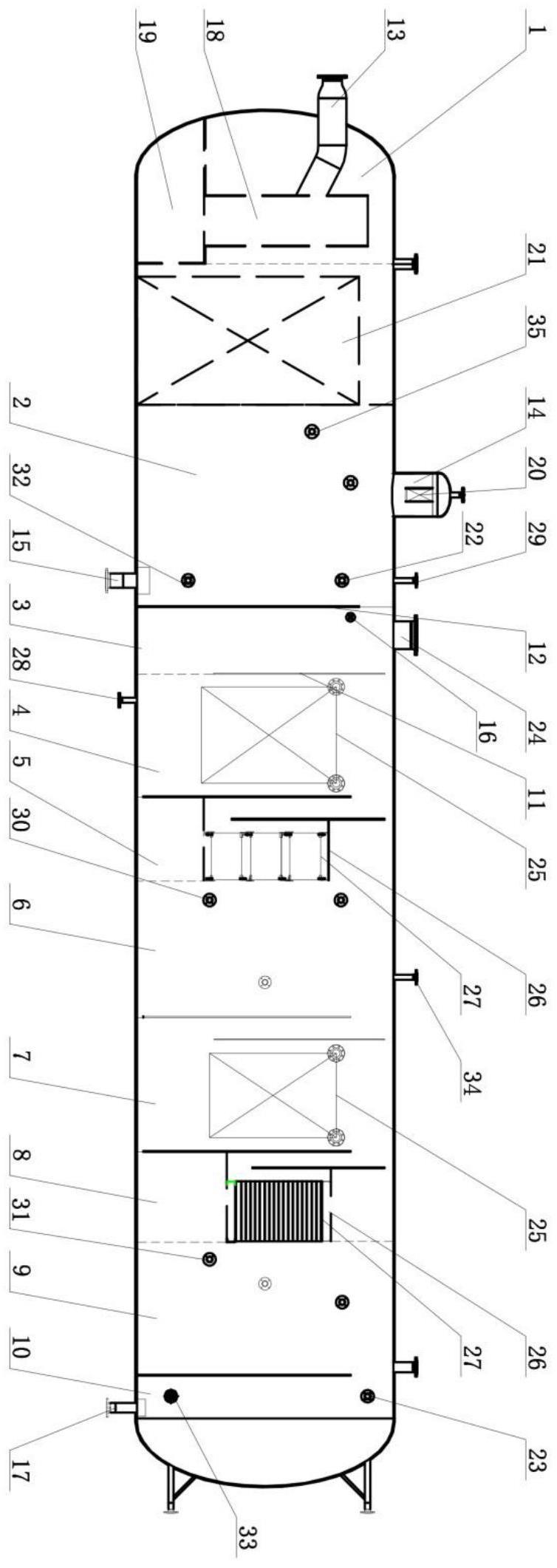

3、一种油气水三相静电聚结一体化分离器,它包括罐体,罐体中具有依次排列的气液分离区、油水初步分离区、加药搅拌区、一级加热区、一级电脱水区、一级电脱沉降区、二级加热区、二级电脱水区、二级电脱沉降区和储油区,罐体中设有上堰板和下堰板,加药搅拌区分别通过下堰板和上堰板与油水初步分离区和一级加热区相隔,一级加热区通过上堰板与一级电脱水区相隔,二级加热区通过上堰板与一级电脱沉降区和二级电脱水区相隔,二级电脱沉降区与储油区通过下堰板相隔,罐体上还开设有采出液进口、天然气排出口、污水排出口、加药口和原油排出口,采出液进口与气液分离区连通,天然气排出口和污水排出口均与油水初步分离区连通,且污水排出口还与一级加热区连通,加药口与加药搅拌区连通,原油排出口与储油区连通,采出液进口、天然气排出口、污水排出口、加药口和原油排出口分别连接有进料管、排气管、排水管、注药管和排油管。

4、作为优选的是,气液分离区中设有气液分离器和布液孔板,气液分离器为气液圆柱旋流器,气液分离器的液相出口与布液孔板相对。

5、作为优选的是,天然气排出口中设有叶片式捕雾器。

6、作为优选的是,油水初步分离区中设有聚结填料。

7、作为优选的是,油水初步分离区和一级电脱沉降区中分别开设有第一油水界面仪口和第二油水界面仪口,第一油水界面仪口和第二油水界面仪口上均设有油水界面仪,排水管上连接有水相调节阀,罐体上开设有与油水初步分离区连通的第一液位计接口,第一液位计接口上设有第一磁翻板液位计,储油区中开设有油位变送器口,油位变送器口上设有油位变送器,排油管上设有油量调节阀,油水界面仪和油位变送器与plc控制系统通信连接,水相调节阀由一级电脱沉降区中的油水界面仪控制,油量调节阀由plc控制系统控制。

8、作为优选的是,罐体上设有与加药搅拌区连通的搅拌器安装口,搅拌器安装口中设有搅拌器。

9、作为优选的是,一级加热区和二级加热区中均设有热水换热盘管,热水换热盘管的入水端穿过罐体至外部与加热设备连接,一级电脱水区和二级电脱水区中均设有电极板组,一级电脱水区中的电极板组包括至少一对裸极板和绝缘极板,裸极板和绝缘极板通过极板线与调频电源柜连接,二级电脱水区中的电极板组包括至少一对裸极板,裸极板通过极板线与调频电源柜连接。

10、作为优选的是,一级加热区和二级加热区中分别开设有第一温度变送器口和第二温度变送器口,第一温度变送器口和第二温度变送器口均设有温度变送器,一级电脱水区和二级电脱水区中均设有液位开关,各温度变送器和液位开关均与plc控制系统通信连接。

11、作为优选的是,罐体上还开设有热水回用进口和热水回用出口,热水回用进口与一级加热区连通,热水回用出口与油气水初步分离区连通,热水回用进口上连接有回液管,回液管还与热水回用出口连接,回液管上连接有热水回用泵。

12、一种上述油气水三相静电聚结一体化分离器的使用方法,它包括以下步骤:

13、气液分离:原油采出液于连接罐体采出液进口的进料管输入至气液分离区中由气液分离器进行气液分离,使为天然气的气相分离,同时得到油水混合物,天然气于油水初步分离区上的天然气排出口,经一级叶片式捕雾器净化排入循环加热系统的废气排管中,油水混合物由布液孔板稳流后进入油水初步分离区中;

14、油水初步分离:油水混合物经聚结填料的聚结和自然沉降,部分杂质水分离于下层形成杂质水层,并于上层形成乳化原油层,乳化原油层的乳化原油于油水初步分离区和加药搅拌区之间的下堰板溢流至加药搅拌区中;

15、加药搅拌:破乳剂通过注药管注入罐体的加药搅拌区中,搅拌器安装口中的搅拌器运行使破乳剂与乳化原油充分混合进行破乳,破乳剂破坏油水表面张力,使水滴于原油中析出并聚结,在重力的作用下向下沉降,进行油水分离,含水率降低后的原油流入至一级加热区中;

16、一次加热:向热水换热盘管中注入高温循环水,高温循环水经热水换热盘管进入一级加热区中,高温循环水与低温的较高含水率乳化原油间发生热交换,使较高含水率乳化原油加热,加热后于一级加热区和一级电脱水区间的上层堰板溢流至一级电脱水区中,温度变送器将温度数据发送至plc控制系统,由plc控制系统进行分析处理,并控制一级加热区中的热水量,以进行加热温度的控制;

17、一次静电脱水,调频电源柜对一级电脱水区中的电极板组通电,电极板组的裸极板和绝缘极板周围产生电场,在电场力作用下,较高含水率乳化原油中的水滴加速聚结析出,降低乳化原油的含水率,液位开关在液位降低至其设定液位以下时的切断调频电源柜的供电,最终分离的杂质水同低含水率乳化原油流入一级电脱沉降区中;

18、一次沉降:在重力作用下杂质水沉降同低含水率乳化原油完全分离,低含水率乳化原油于一级电脱沉降区和二级加热区间的上层堰板溢流至二级加热区中;

19、二次加热:热水换热盘管中注入的高温循环水进入二级加热区中,高温循环水与相对低温的低含水率乳化原油间发生热交换,使低含水率乳化原油加热,加热后于二级加热区和二级电脱水区间的上层堰板溢流至二级电脱水区中,温度变送器将温度数据发送至plc控制系统,由plc控制系统进行分析处理,并控制二级加热区中的热水量,以进行加热温度的控制;

20、热量回用:

21、热水回用泵将加药搅拌区、一级加热区、一级电脱水区、一级电脱沉降区、二级加热区、二级电脱水区、二级电脱沉降区中分离出的由循环水增温加热的杂质水抽入回液管中,杂质水经回液管注入油水初步分离区中与低温原油采出液混合,使所分离的乳化原油增温;

22、二次静电脱水:调频电源柜对二级电脱水区中的电极板组通电,电极板组的裸极板周围产生电场,在电场力作用下,低含水率乳化原油中的水滴加速聚结析出,并得到符合要求的商品油,分离的杂质水同商品油流入二级电脱沉降区中;

23、二次沉降:在重力作用下杂质水沉降同商品原油完全分离,商品原油于二级电脱沉降区和储油区间的下层堰板溢流至储油区中;

24、商品油存储:商品原油于二级电脱沉降区和储油区间的下层堰板溢流至储油区中存储;

25、排污排油:杂质水量过多时,油水初步分离区中的油水界面仪根据监测到的杂质水和乳化原油间分界面的高度数据控制外接于排水管上的采出水外输泵运行,一级电脱沉降区中的油水界面仪根据监测到的油水分界面的高度数据发送至plc控制器,plc控制器控制水相调节阀的开度,使杂质水回流至油水初步分离区,储油区中的油位变送器将监测到的油位高度数据发送至plc控制系统进行处理分析,油液位过高时,plc控制系统控制油量调节阀的开度,使商品油自排油管排向外部。

26、与现有技术相比,本发明的优点在于:

27、本发明的一体化分离器为一集成式设备,其将原油采出液的气液分离、油水混合物的初步分离,乳化原油的多级加热、多级电脱水以及符合标准的原油存储集中于同一设备中实现,进而原油采出液的油气水三相分离的各步骤无需分别在多个容器设备中进行,精简了油气分离器等设备及连接管线的配置,减少生产用地的占用,此外,加热和电脱水逐级进行,使得设备、管线购置成本、土地成本和耗能耗材成本的支出获得大幅的节约。

- 还没有人留言评论。精彩留言会获得点赞!