一种废矿物油脱金属预处理方法与流程

本发废油处理,具体涉及一种废矿物油脱金属预处理方法。

背景技术:

1、目前,公知的车用混合类废矿物油预处理技术有加热沉降、机械过滤、絮凝沉降等,加热沉降工艺主要利用蒸汽对废润滑油进行加热降粘,废润滑油中烃类物质与杂质由于密度不同实现自然沉降分离,烃类物质在上部,杂质在下部,但是由于密度差别较小,沉降分离周期较长,效率较低,而且无法分离油中的氧化极性有机物;机械过滤主要利用滤芯材料的微孔结构,对润滑油品中的颗粒物杂质进行筛分过滤,但是,机械过滤只能对油品中的机械杂质起到过滤作用,而对于润滑油在使用过程中氧化产生的有机环烷酸、碱性氮、结合水、金属盐类等流体性的杂质没有过滤作用,过滤精度低,在进行高温加热过程时仍存在较为严重的结焦倾向;絮凝沉降主要向废润滑油中加入絮凝剂,使废润滑油中的杂质絮凝称为大颗粒物质或絮凝物,在经沉降过程后从废润滑油中分离出去,但是在加入的絮凝剂会额外的引入杂质离子,会对后期蒸馏加工过程产生较为严重的腐蚀现象,而且分离过程不彻底,沉降物中含有大量的油质,在成再生基础油收率低。

技术实现思路

1、为解决现有技术存在的问题,对现有工艺进行进一步优化,本发明提供一种废矿物油脱金属预处理方法。

2、一种废矿物油脱金属预处理方法,包括以下步骤:

3、(1)以硫酸铵、碳酸氢铵、氨基甲酸铵、碳酸铵、磷酸铵复配成复配盐,并与蒸馏水混合配制成复配盐水溶液;

4、(2)混合萃取:复配盐水溶液加入到废矿物油中,混合萃取,得到混合物料;使复配盐水溶液与废矿物油充分混合均匀,水的作用主要是水解废矿物油中的添加剂及盐类组分,并使之溶解在水中,实现添加剂及盐类物质的萃取分离。

5、(3)反应:混合物料反应;反应使水溶液中复配盐水解产生的co3-2、oh-等离子与溶解在水中的添加剂及盐类物质充分发生反应,使废矿物油中的铁、铜、铅、镁、钙、锌、硅、磷或其他灰分元素发生耦合反应,转变为盐类沉淀物;

6、(4)团聚沉降:步骤(3)结束后进行沉降;溶液中的氨基甲酸铵使混合物料中产生的盐类沉淀物以及分散体系破坏后产生的胶质沥青质等大分子有机物发生团聚沉降。

7、(5)固液分离:沉降后的混合物料输送进入离心机或膜分离设备,实现连续的固液分离,从而实现废矿物油中金属元素以及磷、硅或其他非金属灰分型元素的有效脱除分离。

8、优选地,步骤(1)中,盐水溶液中,盐为硫酸铵与碳酸氢铵按质量比为(1-3):(1-3)组成的组合物、或为碳酸氢铵与氨基甲酸铵按质量比为(1-3):(1-3)组成的组合物、或碳酸氢铵与碳酸铵按质量比为(1-3):(1-3)组成的组合物、或氨基甲酸铵与碳酸铵按质量比为(1-3):(1-3)组成的组合物、或碳酸铵与磷酸铵按质量比为(1-3):(1-3)组成的组合物。

9、进一步优选地,步骤(1)中,盐水溶液质量浓度为10%-15%。

10、进一步优选地,步骤(1)中,盐为硫酸铵与碳酸氢铵按质量比为1:1组成的组合物、或为碳酸氢铵与氨基甲酸铵按质量比为1:1组成的组合物、或碳酸氢铵与碳酸铵按质量比为1:1组成的组合物、或氨基甲酸铵与碳酸铵按质量比为1:1组成的组合物、或碳酸铵与磷酸铵按质量比为1:1组成的组合物。

11、优选地,步骤(2)中,复配盐水溶液按废矿物油质量的5%-12%的添加量加入到废矿物油中,混合萃取温度为40-50℃,时间30-60min。

12、优选地,步骤(3)中,反应温度为50-70℃,反应时间8-24小时。

13、优选地,步骤(4)中,沉降时间为4-12小时。

14、本发明有益效果如下:

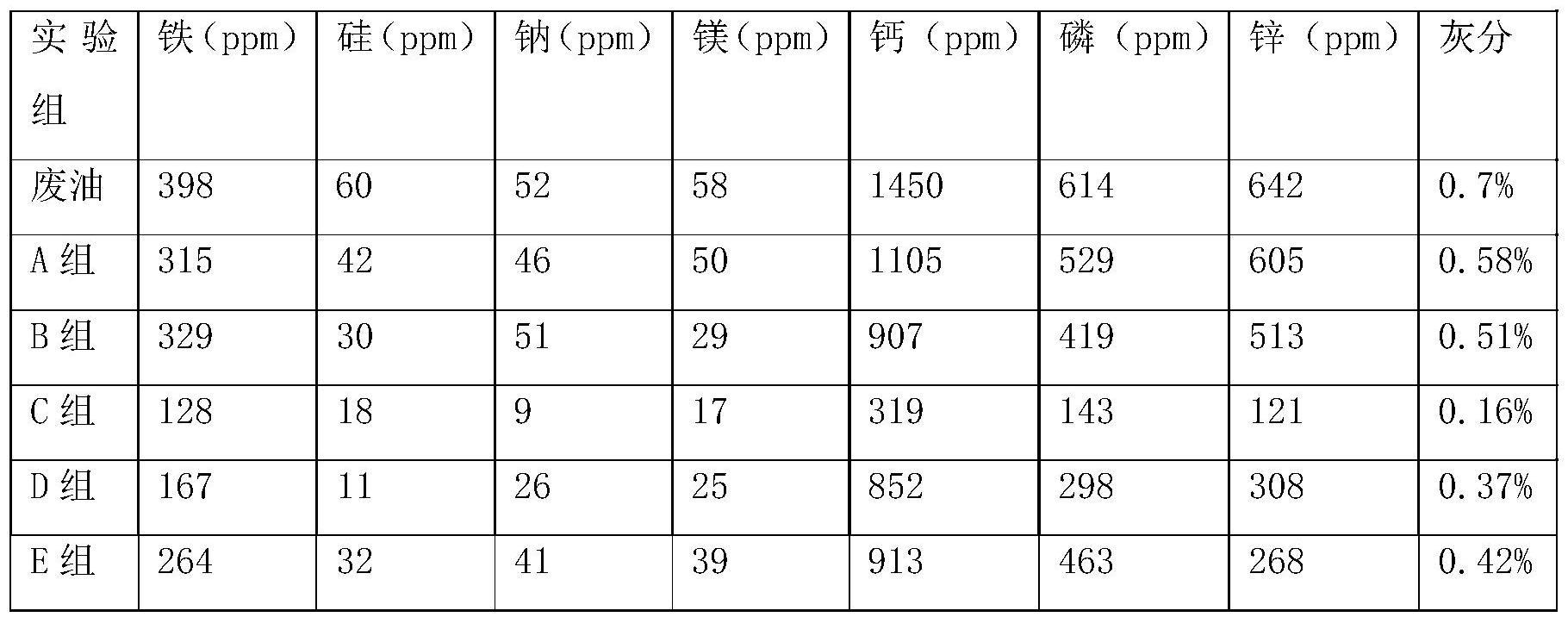

15、1、本发明能够有效反应脱除废矿物油中的金属盐类,使废矿物油的金属元素总含量由3300ppm降低至370ppm以下,灰分指标由0.7%降低至0.05%以下,可有效避免废矿物油再生过程中的加热结焦问题,同时由于废矿物油中金属盐类物质大大减少,使得再生基础油的氧化安定性、光安定性、酸值等技术指标大大改善,对废矿物油的金属元素脱出率可达80-90%以上,大大延缓废矿物油加工过程中的结焦倾向性,并能显著提高再生基础油的产品质量。

16、2、采用硫酸铵、碳酸氢铵、氨基甲酸铵、碳酸铵、磷酸铵等胺类盐进行有序复配,配制成具有反应沉降与团聚絮凝双重作用的复配盐,可使废矿物油中的金属元素脱除率达80%以上。

17、3、萃取剂溶液的添加量需达到5-12%,过低无法与废油中的添加剂盐类充分反应,过高会使反应的沉淀物生成溶于水的过氧化氢物质,影响金属脱除效果。

18、4、混合温度为40-50℃,温度过高会使萃取剂溶液分解,影响反应沉淀物的生成,温度过低会影响混合效果,萃取剂组分无法与润滑油中的金属添加剂充分接触,影响金属脱除效果;

19、5、反应沉降温度为50-70℃,温度过高会使萃取剂溶液分解影响反应沉降的生成,温度过低反应沉降周期大大延长;

20、6、反应沉降时间为4-12小时,能够使废矿物油中的金属元素充分反应沉降。

技术特征:

1.一种废矿物油脱金属预处理方法,其特征在于,包括以下步骤:

2.根据权利要求1废矿物油脱金属预处理方法,其特征在于,步骤(1)中,盐水溶液中,盐为硫酸铵与碳酸氢铵按质量比为(1-3):(1-3)组成的组合物、或为碳酸氢铵与氨基甲酸铵按质量比为(1-3):(1-3)组成的组合物、或碳酸氢铵与碳酸铵按质量比为(1-3):(1-3)组成的组合物、或氨基甲酸铵与碳酸铵按质量比为(1-3):(1-3)组成的组合物、或碳酸铵与磷酸铵按质量比为(1-3):(1-3)组成的组合物。

3.根据权利要求2废矿物油脱金属预处理方法,其特征在于,步骤(1)中,盐水溶液质量浓度为10%-15%。

4.根据权利要求2废矿物油脱金属预处理方法,其特征在于,步骤(1)中,盐为硫酸铵与碳酸氢铵按质量比为1:1组成的组合物、或为碳酸氢铵与氨基甲酸铵按质量比为1:1组成的组合物、或碳酸氢铵与碳酸铵按质量比为1:1组成的组合物、或氨基甲酸铵与碳酸铵按质量比为1:1组成的组合物、或碳酸铵与磷酸铵按质量比为1:1组成的组合物。

5.根据权利要求1中所述废矿物油脱金属预处理方法,其特征在于,步骤(2)中,复配盐水溶液按废矿物油质量的5%-12%的添加量加入到废矿物油中,混合萃取温度为40-50℃,时间30-60min。

6.根据权利要求1中所述废矿物油脱金属预处理方法,其特征在于,所述方法中,步骤(3)中,反应温度为50-70℃,反应时间8-24小时。

7.根据权利要求1中所述废矿物油脱金属预处理方法,其特征在于,所述方法中,步骤(4)中,沉降时间为4-12小时。

技术总结

本发明公开了一种废矿物油脱金属预处理方法,以硫酸铵、碳酸氢铵、氨基甲酸铵、碳酸铵、磷酸铵复配成复配盐,并与蒸馏水混合配制成质量浓度为10%‑15%的复配盐水溶液;配置好的水溶液按废矿物油质量的5%‑12%的添加量,加入到废矿物油中,并在40‑50℃的温度条件下充分搅拌30‑60min,得到混合物料;混合物料加温至50‑70℃,并保温反应8‑24小时,再行沉降,沉降后的混合物料输固液分离。本发明能够有效反应脱除废矿物油中的金属盐类,使废矿物油的金属元素总含量由3300PPm降低至370PPm以下,灰分指标由0.7%降低至0.05%以下,可有效避免废矿物油再生过程中的加热结焦问题,同时由于废矿物油中金属盐类物质大大减少,使得再生基础油的氧化安定性、光安定性、酸值等技术指标大大改善。

技术研发人员:何建刚,高继超

受保护的技术使用者:宜昌升华新能源科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!