一种非聚脂聚合物冷锻成型油及其制备方法与流程

本发明涉及冷锻辅助材料,特别涉及一种非聚脂聚合物冷锻成型油及其制备方法。

背景技术:

1、紧固件通常以冷锻成型的方式进行成型加工,在冷锻成型的过程中,会使用到冷锻成型油,特别是当加工形状复杂且规格较大的工件时,往往需要优质的冷锻成型油。冷锻成型油的黏度直观且直接地影响油的附着量,同时加工时会产生巨大的热量,该热量使得油温上升导致油的黏度降低,附着量也随之下降,甚至无法附着,从而使得冷锻成型油中所含的极压剂无法有效地发挥其功能。

2、众所周知,计算油品的黏度指数(astm d2270)时,是以油品在40℃及100℃的运动黏度(astm d445)为标准的。粘度指数越高,代表其抗温变性越好,温度上升时黏度下降越少。

3、在现在的市场上,国标i类及ii类油的黏度指数约为95-110。以国标100#基础油为例为例,在40℃时的运动黏度约为93cst,在100℃时的运动黏度约为11cst,黏度指数为108。在现有技术中,单以上述的国标100号基础油为例,加入各种添加剂后,可应用于成型加工。当面临复杂成型条件时,市场上常用聚合物如聚异丁烯、石油树脂以及聚酯等增加配方黏度以及提升黏度指数,来增加附着量,使添加剂发挥应有的功效以满足成型加工。

4、但是,由于聚异丁烯、石油树脂、三甲基丙烷油酸酯(tmpto)以及聚酯等需大量添加,才有可能有效提升黏度指数,导致其成本较高,且提升粘度效果也有限,不利于大面积推广使用及降低成本。例如,以纯的三甲基丙烷油酸酯在40℃时的运动黏度按现有牌号黏度为46cst及68cst,粘度指数约为170,以30%添加量添加于150n基础油中,所制得冷锻成型油的黏度指数也不高于125。对于聚异丁烯、石油树脂、聚酯亦是如此。同时,对于三甲基丙烷油酸酯,由于本身黏度的原因,根本就无法提升国标100号以上的基础油的黏度。

技术实现思路

1、有鉴于此,本发明提供了一种可以解决上述问题的非聚脂聚合物冷锻成型油及其制备方法。

2、一种非聚脂聚合物冷锻成型油,其特征在于:制备所述非聚脂聚合物冷锻成型油的原料以100分计由以下组份组成:应用于冷锻成型油的聚合物占2.0份-4.0份,壬基-n-(壬基苯基)苯胺占0.3份-0.5份,基础油(石蜡基)占75.0份-95.0份,失水山梨糖醇脂肪酸酯-80占0.5份-1.0份,高硷石油磺酸钙占1.0份-1.5份,硫化猪油占3.5份-5.5份,二异十二烷基多硫占1.0份-2.0份,以及油醇磷酸酯1.5份-2.5份,制备应用于冷锻成型油的聚合物的原料,其由乙烯、丙烯、2,6二异丁基酚、以及二烯烃组成,以100份为计,所述乙烯占70.0份-85.3份,所述丙烯占10.0份-25.0份,所述2,6二异丁基酚占0.3份-0.5份,以及所述二烯烃占1.0份-3.5份,且所述二烯烃具有不饱和双键。

3、进一步地,在制备所述应用于冷锻成型油的聚合物时,首先并将乙烯以及丙烯投入全部投入该压力反应釜,使其均匀混合。

4、进一步地,在混合所述乙烯和丙烯后,加入所述2,6二异丁基酚以减缓所述乙烯和丙烯被氧化。

5、进一步地,加入所述2,6二异丁基酚后,再加入具有不饱和双键的所述二烯烃引发聚合制得所述应用于冷锻成型油的聚合物。

6、进一步地,在制得所述应用于冷锻成型油的聚合物后,将其降至常温,再将其进行剪切破碎。

7、一种制备如上所述的非聚脂聚合物冷锻成型油的制备方法,首先制备应用于冷锻成型油的聚合物,其包括如下步骤:

8、step101:提供制备应用于冷锻成型油的聚合物的原料;

9、step102:提供压力反应釜,并将乙烯以及丙烯投入全部投入该压力反应釜;增加压力至1800ps i-2000ps i,增压至相应压力后,升温至120℃-140℃,并进行搅拌,搅拌速率为180rpm/min~220rpm/min,使其均匀混合;

10、step103:加入所述2,6二异丁基酚,搅拌速率为200rpm/min,并搅拌2至4小时;

11、step104:加入具有不饱和双键的所述二烯烃引发聚合,维持前述压力及温度,并增加搅拌速率至300rpm/min~400rpm/min,维持1.5至3小时,使其接链从而制得应用于冷锻成型油的聚合物;

12、step105:使制得的应用于冷锻成型油的聚合物降至常温,并形成具有弹性之固体,然后将固体进行剪切破碎,以备用;

13、在制得所述应用于冷锻成型油的聚合物后,制备所述非聚脂聚合物冷锻成型油,其包括如下步骤:

14、step201:提供制备所述冷锻成型油的原料;

15、step202:将聚合物、壬基-n-(壬基苯基)苯胺、国标32号基础油(石蜡基),于125℃-135℃,搅拌加热90分钟以上,直至形成单相黏稠液体,并使其降温至60℃-80℃;

16、step203:投入失水山梨糖醇脂肪酸酯-80,均匀溶解后,黏稠液体将由无色转变为淡黄色;

17、step204:投入高硷石油磺酸钙,使其均匀溶解;

18、step205:投入硫化猪油、二异十二烷基多硫、油醇磷酸酯,使其均匀溶解以制得所述非聚脂聚合物冷锻成型油。

19、进一步地,在步骤step102中,增加压力1900ps i,并在压力达到1900ps i时,升温至130℃。

20、进一步地,在步骤step103中,将温度维持在130-165℃,并将压力维持在1700-1900ps i。

21、进一步地,所述基础油为国标32号油。

22、进一步地,在step104中,加入所述二烯烃引发聚合后,其搅拌速率为360rpm/min。

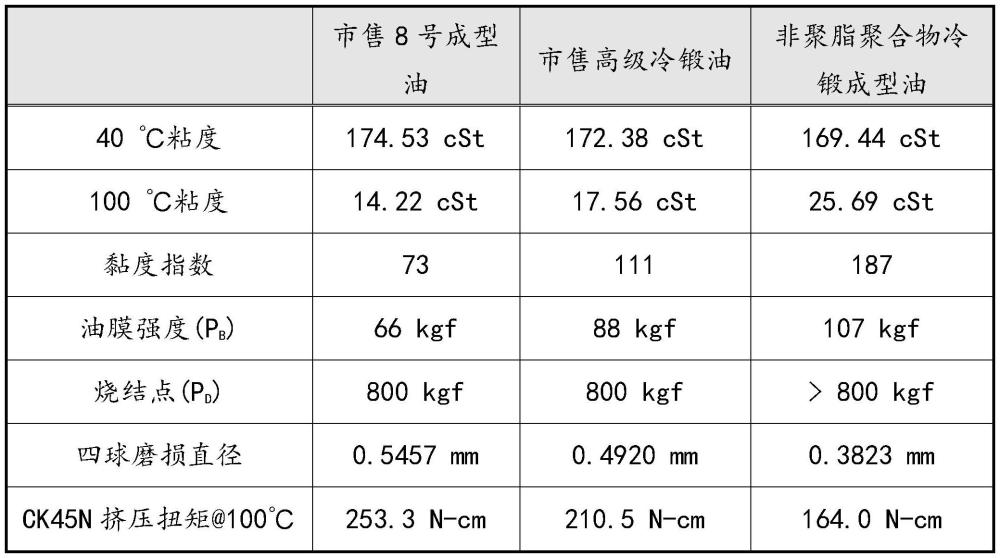

23、与现有技术相比,本发明提供的非聚脂聚合物冷锻成型油以自制聚合物来提升油品的粘度及黏度指数,使其具有良好的抗温变性能,使油品在高温下工作,仍有一定的附着量,能发挥良好的物理润滑之外,使油中的极压剂(如硫化猪油、二异十二烷基多硫以及油醇磷酸酯)亦能发挥极压润滑。具体地,所述自制聚合物由乙烯、丙烯、2,6二异丁基酚、以及二烯烃制成,其对石蜡基基础油具有溶解性,能够很好地溶解于石蜡基基础油中,而所述乙烯、丙烯、2,6二异丁基酚、以及二烯烃通过聚合,形成一种耐高温,且在高温下具有高附着力的聚合物,这使得该聚合物具有成为冷锻成型油的前提。而当将其混合物加热至130℃,同时放入胺类抗氧化剂,即壬基-n-(壬基苯基)苯胺,其减缓在该温度下的各种物质的氧化反应,然后再依次加入失水山梨糖醇脂肪酸酯-80以增加所述聚合物的溶解度,再加入高硷石油磺酸钙不仅使该冷锻成型油具有易清洗的功能、同时具有提升润滑能力、防锈、提升烧结负荷的功能,而加入硫化猪油可使本冷锻成型油具有良好的pb,并且具有抗磨损能力,同时通过本冷锻成型油的高温附着能力,能良好的保护冷锻成型机的冲棒及模具,最后分别加入二异十二烷基多硫,以及油醇磷酸酯,从而使得溶液分别具有增加配方的极压能力,即提高了烧结负荷能力及,无卡咬负荷,以及增加了对金属能起到保护作用,使得该冷锻成型油成为一种功能全面,性能优良的冷锻油。

24、具体实施方式

25、以下对本发明的具体实施例进行进一步详细说明。应当理解的是,此处对本发明实施例的说明并不用于限定本发明的保护范围。

26、本发明所提供的一种应用于冷锻成型油的聚合物的制备方法,其包括如下步驟:

27、step101:提供制备应用于冷锻成型油的聚合物的原料,其由乙烯、丙烯、2,6二异丁基酚、以及二烯烃组成,以100份为计,所述乙烯占70.0份-85.3份,所述丙烯占10.0份-25.0份,所述2,6二异丁基酚占0.3份-0.5份,以及所述二烯烃占1.0份-3.5份,所述二烯烃具有不饱和双键;

28、step102:提供压力反应釜,并将乙烯以及丙烯投入全部投入该压力反应釜,增加压力至1800ps i-2000ps i,增压至相应压力后,升温至120℃-140℃,并进行搅拌,搅拌速率为180rpm/min~220rpm/min,使其均匀混合。

29、step103:加入所述2,6二异丁基酚,搅拌速率为200rpm/min,并搅拌2至4小时;

30、step104:加入具有不饱和双键的所述二烯烃引发聚合,维持前述压力及温度,并增加搅拌速率至300rpm/min~400rpm/min,维持1.5至3小时,使其接链从而制得应用于冷锻成型油的聚合物;

31、step105:使制得的应用于冷锻成型油的聚合物降至常温,并形成具有弹性之固体,然后将固体进行剪切破碎,以备用。

32、在步骤step102中,所述乙烯与丙烯在高压高温下混合为均匀的混合物,以作为聚合物的反应起始物。所述乙烯的份数为70.0份-85.3份,其应当严格限制,因此如果乙烯的份数少于70份,使得聚合冷却后的产物为黏稠液体,对基础油的增黏效果反而不好,而如果乙烯的份数多于85.3份,会使得聚合后的产物为不具弹性的坚硬固体,不利于冷锻成型加工。同时,对于丙烯,其份数也应当限定在10.0份-25.0份,少于10份,会使得聚合冷却后的产物为黏稠液体,对基础油的增黏效果不明显,而多于25份,聚合后的产物对提升黏度指数的能力不佳。在混合的过程中,首先要将压力升高到1800ps i-2000ps i,优选地升高到1900ps i,通过升压,有助于快速的后续的温度的提升。在升温的过程中,最终要将温度升高至120℃-140℃,优选升温至130℃。经实验证实温度到130℃,可以更好的引发聚合,且副产物产量少。

33、在步骤step103中,加入所述2,6二异丁基酚的作用在于减缓乙烯和丙烯因高温高压而被氧化,也可增加聚合产物的抗氧化力。同时在步骤step103中,还将温度维持在130-165℃,并将压力维持在1700-1900ps i,维持该温度可使反应过程中的反应物及生成物保持为液体状态,维持该压力可增加反应速率。但温度也不能超过130-165℃,因为温度低于130℃,釜内反应物可能会形成极度的黏稠液体,搅拌液及泵将无法运转,而超出165℃,最终产物可能呈现橘黄色及烧焦现象,并且具有焦臭味,影响后续制备的成型油的粘度及色泽,这是不允许的。当然压力也不能超过1700-1900ps i,因为压力不足或超出上限可能导致聚合不完全。

34、在步骤step104中,所述二烯烃作为聚合的第三单体,为了具有交链结构,所述二烯烃一定要具有不饱和双键的二烯烃。

35、本發明所提供的一种冷锻成型油的制备方法,其包括如下步驟:

36、step201:提供制备所述冷锻成型油的原料,该原料包括由上述的制备方法制备的应用于冷锻成型油的聚合物、壬基-n-(壬基苯基)苯胺(benzenamine,ar-nonyl-n-(nonylphenyl)-、基础油(石蜡基)、失水山梨糖醇脂肪酸酯-80、高硷石油磺酸钙、硫化猪油、二异十二烷基多硫、以及油醇磷酸酯。以100分计,所述聚合物占2.0份-4.0份,壬基-n-(壬基苯基)苯胺占0.3份-0.5份,国标32号基础油(石蜡基)占75.0份-95.0份,失水山梨糖醇脂肪酸酯-80占0.5份-1.0份,高硷石油磺酸钙占1.0份-1.5份,硫化猪油占3.5份-5.5份,二异十二烷基多硫占1.0份-2.0份,以及油醇磷酸酯1.5份-2.5份;

37、step202:将聚合物、壬基-n-(壬基苯基)苯胺、基础油(石蜡基),于125℃-135℃,搅拌加热90分钟以上,直至形成单相黏稠液体,并使其降温至60℃-80℃;

38、step203:投入失水山梨糖醇脂肪酸酯-80,均匀溶解后,黏稠液体将由无色转变为淡黄色;

39、step204:投入高硷石油磺酸钙,使其均匀溶解;

40、step205:投入硫化猪油、二异十二烷基多硫、油醇磷酸酯,使其均匀溶解以制得所述非聚脂聚合物冷锻成型油。

41、在步骤step201中,所述基础油可以为国标32号,国标68号,国标100号等。在本实施例中,所述基础油为石蜡基的国标32号。

42、在步骤step202中,通过首先将聚合物、壬基-n-(壬基苯基)苯胺、基础油(石蜡基)进行混合,其作用在于以聚合物对基础油做增黏作用,由于聚合物的特性,其需要加温到130℃左右才有可能溶入基础油中,因此必须添加壬基-n-(壬基苯基)苯胺,通过该壬基-n-(壬基苯基)苯胺减缓聚合物与基础油因高温而发生的氧化现象。在该步骤中所形成的所述单相黏稠液体仍然是一种混合物,还没有发生反应。降温至60℃-80℃的目的在于有利于所述混和物的粘度进行配方调和。以70℃为例,黏度实测为68cst,有利于与其它原料混和。低于60℃情况,以40℃为例,实测混和物粘度为222cst,不利于与其他原料混合,而高于80℃时虽粘度较稀薄利于调和,但生产过程可能产生油雾,且耗能大,也会加速抗氧化剂的消耗。

43、在步骤step203中,添加所述失水山梨糖醇脂肪酸酯-80的作用是增溶,可使step204后的成分更好地溶解于配方中,并且本冷锻成型油在用户使用时,也更好的清洗。同时,所述失水山梨糖醇脂肪酸酯-80的份数必须限定在0.5份至1.0份,因为少于0.5份时,其增溶效果不明显,而高于1.0份时除了成本的增加,并没有溶解效果上的提升。

44、在步骤step204中,所述高硷石油磺酸钙使该冷锻成型油具有易清洗的功能、同时其也具有提高润滑能力、防锈、提升烧结负荷的功能,有助于提高所述冷锻成型油的功能。但是其份数应当限定于1.0份至1.5份,低于1.0,其对配方的烧结负荷并不会有显著的提升,而高于1.5份时因该物质本身特性,产品经久置会发生沉淀。

45、在步骤step205中,所述硫化猪油可使本冷锻成型油具有良好的pb(astm d2783),并且具有抗磨损能力,同时通过本冷锻成型油的高温附着能力,能良好的保护冷锻成型机的冲棒及模具。同时所述硫化猪油的份数应当限定在3.5-5.5份,低于3.5时配方的烧结负荷(四球磨耗试验所述pd)及,无卡咬负荷(四球磨耗试验所述pb并无法得到显著提升,高于5.5份时由于硫的极压作用,会加剧金属加工模具的损耗,且配方会具有较强烈的硫磺味。

46、所述二异十二烷基多硫可增加配方的极压能力,但所述二异十二烷基多硫的份数应当限于1.0-2.0份,低于1.0时配方的烧结负荷(四球磨耗试验所述pd)及,无卡咬负荷(四球磨耗试验所述pb)并无法得到显著提升,高于2.0份时由于硫的极压作用,会加剧金属加工模具的损耗。

47、所述油醇磷酸酯可以增加极压能力、抚平金属表面,对有色金属能起到保护作用,亦可让本油品变得更好清洗。所述油醇磷酸酯的其份数为1.5-2.5份,低于1.5份时配方的无卡咬负荷(四球磨耗试验所述pb)并无法得到显著提升,高于2.5份时配方的性能不会有提升,却增加了成本。

- 还没有人留言评论。精彩留言会获得点赞!