一种甲醇驰放气控温甲烷化制LNG的工艺的制作方法

本发明属于甲醇装置的化工尾气资源化利用领域,具体涉及一种甲醇驰放气控温甲烷化制lng的工艺。

背景技术:

1、2021年,我国甲醇产能9739万吨,产量6728万吨,我国甲醇装置主要以煤为原料,在甲醇合成过程中,会产生大量以h2、co、co2、ch4和n2为主要成分的驰放气,驰放气中惰性组分含量不同,使得吨甲醇产生驰放气量有所不同,通常单吨甲醇副产驰放气的量在150-350nm3/h。在国家注重节能减排的大背景下,通过控温甲烷化将其转化为天然气/lng,可优化企业产业布局,提高企业抗风险能力,同时增加天然气供应。

2、甲醇驰放气的组成与甲醇合成工艺密切相关,典型的甲醇驰放气组成如下:

3、 物质 h2 co co2 ch4 n2 ar ch3oh 含量/mol% 69.8 7.92 1.78 4.3 14 1.85 0.35

4、目前,对于甲醇驰放气的处理方式,包括:(1)直接作为锅炉用燃气,或是燃烧产生蒸汽后发电,该处理方式经济效益较差;(2)采用膜分离或psa等回收技术,分离驰放气中的h2用于增产甲醇,或分离出其中的co用于羰基化反应的原料(如甲醇羰化制醋酸、丙烯羰化制丁醛等),该处理方式不能同步实现驰放气中所有气体的充分利用。

5、现有专利公开了一些甲醇驰放气制lng的工艺,专利cn101550053a公开了一种合成气生产甲烷新工艺,从实施例1中可以看出,其采用了循环的甲烷化工艺,以缓解甲烷化反应中的温升。

6、专利cn101550052b公开了含甲烷合成气生产甲醇联产甲烷工艺,其工艺特点是合成气经过净化合成甲醇,利用合成甲醇驰放气残余的有效成分合成甲烷,并采用了内取热冷管换热式反应器,重点是合成甲醇的同时联产甲烷,但甲烷化反应同样采用了循环工艺。

7、专利cn101293812b公开了含甲烷合成气联产甲醇和天然气技术,涉及高ch4惰性气体甲醇合成以及甲醇合成中产生的驰放气再合成甲烷得到天然气的联产工艺技术,其中甲烷化工序同样采用了循环工艺。

8、考虑到节能降耗、降低成本的需求,考虑不采用循环工艺,如专利cn107118818b公开了一种利用甲醇驰放气合成lng的工艺,其中甲醇驰放气经喷射器与连续供给的副产水蒸气混合后喷出进入第一甲烷合成单元,采用绝热式反应器;第二级甲烷合成反应器入口采用co2动态补碳的方法,反应器为水冷式甲烷化反应器;第三级反应器为绝热式反应器,出口温度350-600℃,该工艺未使用循环气压缩机,未采用循环艺,但需要在第一甲烷合成单元通入了水蒸以减轻强放热带来的高温升,以解决绝热反应器内移热效率差、床层飞温、设备使用寿命短的问题。但通入水蒸汽含量高达10%~25%,进一步增加了能耗。

技术实现思路

1、本发明的目的是为了解决上述技术问题,提供一种工艺极为简单、设备投资和运行成本低、节能降耗的甲醇驰放气控温甲烷化制lng的工艺。

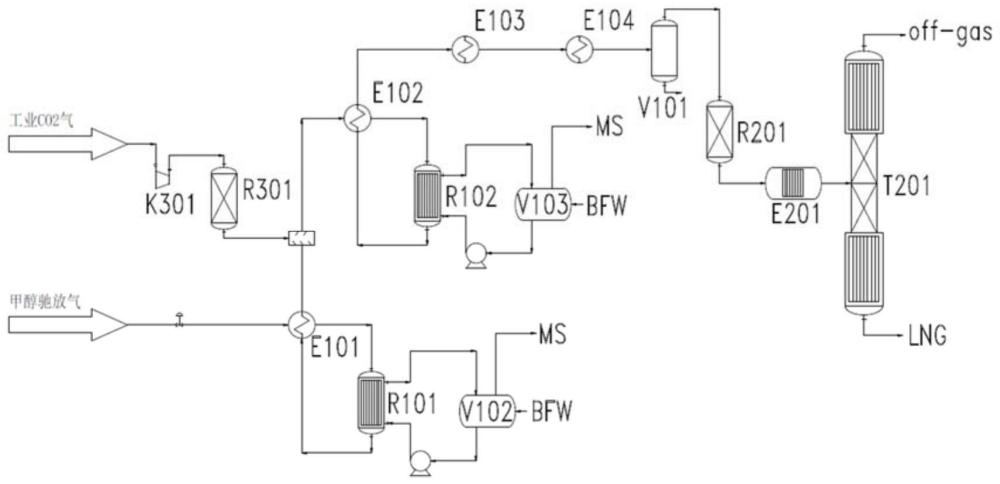

2、技术方案甲醇驰放气经减压、换热后进入首级控温甲烷化反应器反应,出口气体经换热降温后混入经预热、净化后的工业co2气,控制混合气中氢碳模数比在2.95~3.3之间,进入co2补充控温甲烷化反应器进行反应,出口反应气经过多级换热降温、分离除去水后经干燥工序将水含量降至1ppm以下,随后经多级降温、深冷分离得到lng产品。

3、所述驰放气经减压至2.0~5.5mpa后与首级控温甲烷化反应器的出口气体间接换热后再进入首级控温甲烷化反应器。

4、所述首级控温甲烷化反应器的出口气体与减压后的驰放气间接换热至230~290℃。

5、所述首级控温甲烷化反应器中甲醇驰放气单程通过,co/co2转化率≥99%,反应器内采用强制循环方式补充循环热水,循环倍率在5~30,反应产生的热量通过副产3.5-6.5mpa的饱和蒸汽移出。

6、所述控温甲烷化反应器中混合气单程通过,出口气体中co2含量≤120ppm,反应器内采用强制循环方式补充循环热水,循环倍率在3~20,反应产生的热量通过副产3.5-6.5mpa的饱和蒸汽移出。

7、所述首级控温甲烷化反应器内壳程填装催化剂,换热管采用绕管式轴向结构。

8、所述首级控温甲烷化反应器内绕管的螺旋角度在3~9°,绕管壁间距为24~35mm。

9、所述首级控温甲烷化反应器内上、下管板处的换热管为弯曲结构。

10、所述co2补充控温甲烷化反应器内壳程填装催化剂,换热管采用列管式结构。

11、所述co2补充控温甲烷化反应器内换热管外径为23~33mm,换热管壁间距为30~45mm。

12、所述co2控温甲烷化反应器内上、下管板处的换热管为弯曲结构。

13、所述经预热、净化后的工业co2气中co2含量≥85%,硫含在50ppb以下,温度为30~80℃。

14、所述co2补充控温甲烷化反应器的壳程内分上下两层分别装填两种co2甲烷化催化剂,上层催化剂层装填镍基甲烷化催化剂,下层催化剂层装填含ru-ni双金属体系的co2甲烷化催化剂。

15、所述上层催化剂层的装填厚度占所述壳程装填总厚度的3/4~7/8,余下为所述下层催化剂层的装填厚度。

16、所述含ru-ni双金属体系的co2甲烷化催化剂采用络合浸渍的方法制备,其中氧化镍负载量为20%~35%,氧化铝负载量为58.75%~70%,氧化钛负载量为5%~9.85%,氧化钌负载量为0.15%~1.25%,合计100wt%。

17、含ru-ni双金属体系的co2甲烷化催化剂的制备方法为:将镍氨溶液等体积浸渍在al2o3-tio2复合载体上,经干燥、焙烧得到固体粉体,随后采用过量浸渍法负载ru前驱体溶液,并借助超声辅助浸渍,随后经干燥、焙烧后制得。

18、针对背景技术中存在的问题,发明人进行了如下改进:

19、1)驰放气中不再引入循环气或饱和蒸汽或其他惰性介质,充分利用甲醇驰放气富氢的特点,直接进入首级控温甲烷化反应器反应,将驰放气中99%以上的co和co2转化为甲烷,随后根据氢碳模数比按需引入co2组分并经过co2补充控温甲烷化反应器将co2转化为甲烷,充分利用驰放气中的氢气组分,无需设置循环气压缩机和蒸汽设备,大大降低了操作能耗。

20、2)由于未引入循环气或饱和蒸汽,为了解决首级控温甲烷化反应器内绝热反应器内移热效率差、床层飞温等问题,对首级控温甲烷化反应器内的换热管进行了改进,即采用绕管式轴向结构,换热管以轴向为中心盘绕,将催化剂装填在壳层,饱和热水与原料气并流方式下进上出,换热管的螺旋角度在3~9°,绕管壁间距为24~35mm,采用绕管结构可有缓解局部反应高温时产生的热应力,延长换热管的使用时间,有效解决有效控制床层的局部热点温度,提高单位体积的移热效率;配合采用强制循环方式补充循环热水,循环倍率在5~30的控制,使床层温度控制在250-350℃范围内,同时使甲醇驰放气的co/co2转化率≥99%。

21、3)将co2单独引入co2补充控温甲烷化反应器的入口气体中,而不是与原料驰放气混合后进入反应器反应,可以有效分配反应的放热量。co2可来源于低温甲醇洗工序、捕集净化的锅炉烟道co2气等,co2气体经过预热、净化脱硫至50ppb以下后,进入补充控温甲烷化反应器,以避免催化剂发生硫中毒。反应器内配合采用强制循环方式补充循环热水,循环倍率在3~20,反应产生的热量通过副产3.5-6.5mpa的饱和蒸汽移出,最终出口气体中co2含量≤80ppm。

22、4)进一步的,首级控温甲烷化反应器和补充控温甲烷化反应器内上下管板处的列管为弯曲结构,使列管可以承受一定的热应力,减缓对管板和列管焊缝的破坏作用,进一步提高设备的使用寿命。考虑co2甲烷化反应缓和,为了提高单位体积反应器的处理能力,co2补充控温甲烷化反应器采用列管式结构,既保证催化剂处于低温热力学有利区间,也能避免床层飞温,优选采用的换热管外径为23~33mm,换热管壁间距为30~45mm,此外,co2补充控温甲烷化反应器内上、下管板处的换热管设计为弯曲结构,有缓解反应器入口剧烈甲烷化反应时产生的高温热应力,延长换热管的使用时间。

23、5)为确保co2补充控温甲烷化反应器出口co2含量≤80ppm,避免在深冷环节出现冻堵的问题,在常规工艺流程中,需要再设置一台脱co2的反应装置,而本发明工艺中,克服了常规认识,考虑在co2补充控温甲烷化反应器的壳程内同时装填两种催化剂,上层催化剂层装填镍基甲烷化催化剂,且装填量占所述壳程装填总厚度的3/4~7/8,以期望在此床层发生≥(1%~20%)常量co2的甲烷化反应,而下层催化剂层需要发生微量co2的甲烷化反应(其中co2含量小于1%),因此下层催化剂选择含ru-ni双金属体系的co2甲烷化催化剂,这类催化剂中的氧化镍负载量为20%~35%,其作用是控温甲烷化反应的主要活性组分ru为贵金属,对co2甲烷化有显著的催化作用,大量添加使用将会提高催化剂成本,本发明中采用络合浸渍的方法,氧化钌负载量仅为0.15~1.25%,微量添加即能发挥氧化钌高效转化co2的反应活性,因此能够满足微量co2的甲烷化反应的需求。因此,通过在一个反应器内填装两种不同功能特性的催化剂,再根据反应的特点,控制两层催化剂层不同的装填厚度,能够保证co2补充控温甲烷化反应器出口气体co2含量≤80ppm的同时,最大程度减少设备投资、简化工艺流程、降低贵金属ru使用量,减少催化剂成本,同时可以保障co2的高效转化,技术效果显著。

24、本发明工艺极为简单,使驰放气中的有效气h2、co、co2、ch4得到充分利用,实现资源化利用,较传统工艺相比,设备投资可降低40%以上,运行成本可降低25%,节能降耗效果明显,首级控温甲烷化反应器内co/co2单程转化率≥99%,co2补充控温甲烷化反应器内co2单程转化率≥99.9%,催化剂使用量低、设备使用寿命更长、投资和运行成本低、系统运行稳定。

- 还没有人留言评论。精彩留言会获得点赞!