MXene-h-BN杂化物及其制备和应用、自润滑增强织物复合材料及其制备

本发明涉及复合材料领域和润滑材料,尤其涉及mxene-h-bn杂化物及其制备和应用、自润滑增强织物复合材料及其制备。

背景技术:

1、自润滑关节轴承具有体积小、质量轻、免维护、可靠性高等优点,在航天器太阳能帆板展开机构、飞机起落架、直升机螺旋桨、大型水工设备铰链关节等装备的重要部件上取代了传统油、脂润滑轴承。自润滑关节轴承的优异性能很大程度上取决于轴承内外圈之间的自润滑衬垫材料,主要包括金属及陶瓷基复合材料、固体自润滑薄膜、聚合物及其填充复合材料和自润滑纤维织物复合材料。其中,自润滑纤维织物复合材料具有高抗拉强度、高模量、优异的耐磨性能、良好的疲劳性能和可设计性强等特点,在国内外航空飞行器发动机、起落架和襟副翼等关键部位有大量的应用,具有非常广阔的应用前景。

2、但是,在摩擦过程中传统的织物复合材料容易积累大量的摩擦热,这会导致摩擦材料磨损严重并提前失效。一般来说,在织物复合材料中引入纳米填料(如无机纳米粒子、纳米线、氧化石墨烯)是一种很有前途的增强聚合物复合材料性能的方法。与传统填料不同的是,纳米颗粒的纳米效应可以与基体表现出更高的相互作用,从而提供独特的性能。mxene,因其高导热性、丰富的表面官能团和优异的机械性能而受到各方面的青睐。有趣的是,mxene也是复合材料中一种很有前途的替代润滑剂,可以增强摩擦学性能。然而,原始mxene纳米片之间的范德华作用使得mxene在收集和加工过程中容易聚集,进一步导致mxene在树脂基质中的分散较差,限制了其固有的机械性能。此外,mxene与树脂之间的弱界面相容性增加了界面热阻,从而降低了mxene的潜在导热系数。因此,通常需要对含有丰富官能团的mxene纳米片进行表面改性来克服其固有的缺陷。

3、相比于mxene与大/小分子的化学功能化相比,在其表面引入无机材料(形成杂化物)来构建层次化纳米结构也是一种进一步提高mxene性能的有效策略。六方氮化硼具有与石墨烯相似的结构和物理化学特性并且表现出优异的机械强度、生物相容性和导热性。纳米氮化硼在mxene薄片上的支撑不仅可以防止mxene和纳米颗粒本身的团聚,而且还可以发挥其自身的优势来实现特殊的性能。

4、大量文献报道杂化物可以通过溶胶-凝胶法、原位接枝和静电自组装等方法制备,但条件复杂、存在污染等限制了它们在各个领域的应用。其中,溶胶-凝胶法就是将含高化学活性组分的化合物经过溶液、溶胶、凝胶而固化,再经热处理而成的氧化物或其它化合物固体的方法。它被广泛用于制备隔热材料、声阻抗耦合材料、电介质材料和有机-无机杂化材料和金属陶瓷涂层耐蚀材料等。然而。它主要存在下面一些缺点:所使用的原料价格比较昂贵,有些原料为有机物,对健康有害;通常整个实验过程所需时间较长,常需要几天或几周;凝胶中存在大量微孔,在干燥过程中又将会逸出许多气体及有机物,并产生收缩。因此,利用上述方法合成的杂化物的机械性能和热性能会受到影响。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种mxene-h-bn杂化物及其制备和应用、自润滑增强织物复合材料及其制备。本发明制得的mxene-h-bn杂化物具有导热性好、强度高、分散性好的优点。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种mxene-h-bn杂化物的制备方法,包括以下步骤:

4、将硫酸、过氧化氢和六方氮化硼混合,进行羟基化,得到羟基化六方氮化硼;

5、利用第一硅烷试剂对所述羟基化六方氮化硼进行功能化,得到功能化h-bn;所述第一硅烷试剂为含有双键的硅烷试剂;

6、利用lif+hcl体系对ti3alc2进行刻蚀,得到mxene纳米片;

7、将所述mxene纳米片和第二硅烷试剂混合,进行水解反应,得到硅烷化mxene;所述第二硅烷试剂为含有巯基的硅烷试剂;

8、将所述硅烷化mxene和功能化h-bn分散于溶剂中,在热引发剂的作用下,进行巯基-烯点击反应,得到所述mxene-h-bn杂化物。

9、优选地,所述硫酸、过氧化氢和六方氮化硼的用量比为5~20ml:20~60ml:1~8g;所述硫酸的质量浓度为60~98%,所述过氧化氢的质量浓度为20~30%;

10、所述羟基化的温度为40~80℃,时间为6~18h;

11、所述含有双键的硅烷试剂包括γ-甲基丙烯酰氧基丙基三甲氧基硅烷和/或乙烯基三乙氧基硅烷;

12、所述第一硅烷试剂和羟基化六方氮化硼的用量比为2~40ml:0.2~6g;

13、所述功能化的温度为40~200℃,时间为4~22h。

14、优选地,所述含有巯基的硅烷试剂包括γ-巯丙基三乙氧基硅烷和/或γ-巯丙基三甲氧基硅烷;所述mxene纳米片和第二硅烷试剂的用量比为0.4~8g:4~60ml;

15、所述水解反应的温度为60~220℃,时间为4~22h。

16、优选地,所述硅烷化mxene和功能化h-bn的质量比为0.06~2:0.08~4;

17、所述热引发剂为偶氮二异丁腈和/或过氧化苯甲酰;

18、所述硅烷化mxene和热引发剂的质量比为0.06~2:0.002~0.8;

19、所述巯基-烯点击反应的温度为20~160℃,时间为2~16h。

20、本发明还提供了上述技术方案所述的制备方法制得的mxene-h-bn杂化物。

21、本发明还提供了上述技术方案所述的mxene-h-bn杂化物在自润滑增强织物复合材料中的应用。

22、本发明还提供了一种自润滑增强织物复合材料,制备原料包括:mxene-h-bn杂化物、胶黏剂和自润滑纤维织物;

23、所述胶黏剂为树脂;

24、所述自润滑纤维织物为pps/ptfe自润滑衬垫材料;

25、所述mxene-h-bn杂化物的质量为胶黏剂质量的0.8~16%。

26、优选地,所述树脂为酚醛树脂、聚酰亚胺树脂、环氧树脂和聚酰胺酰亚胺中的一种或两种;

27、所述pps/ptfe自润滑衬垫材料的组织结构为平纹、斜纹、缎纹或演变结构中的一种;

28、所述pps/ptfe自润滑衬垫材料的经向密度为240~400,纬向密度为220~360。

29、本发明还提供了上述技术方案所述的自润滑增强织物复合材料的制备方法,包括以下步骤:

30、将mxene-h-bn杂化物分散于胶黏剂中,得到填料分散胶液;

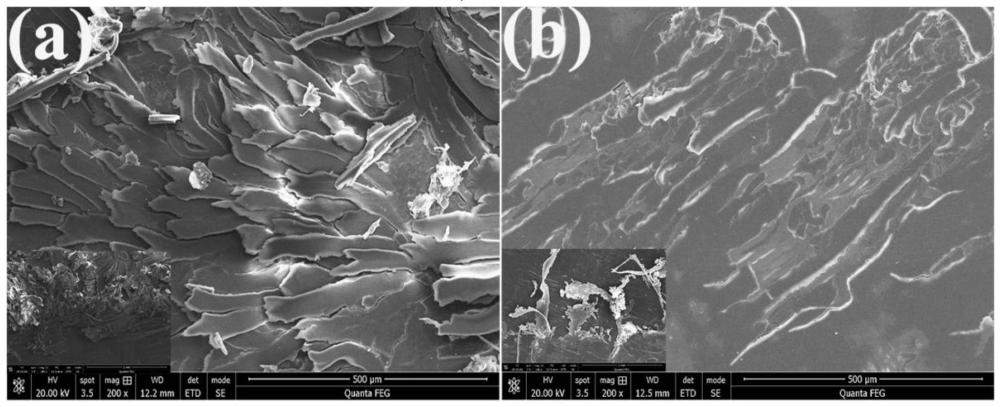

31、利用空气等离子体刻蚀对自润滑纤维织物进行表面活化,得到活化自润滑纤维织物;

32、将所述活化自润滑纤维织物浸渍于所述填料分散胶液中,捞出,并进行固化,得到所述自润滑增强织物复合材料。

33、优选地,所述空气等离子体刻蚀的功率为40~220w,时间为6~40min;

34、所述固化的温度为100~240℃,压力为0.1~1mpa,时间为80~200min,升温至所述固化的温度的速率为2~26℃/min。

35、本发明提供了一种mxene-h-bn杂化物的制备方法,包括以下步骤:将硫酸、过氧化氢和六方氮化硼混合,进行羟基化,得到羟基化六方氮化硼;利用第一硅烷试剂对所述羟基化六方氮化硼进行功能化,得到功能化h-bn;所述第一硅烷试剂为含有双键的硅烷试剂;利用lif+hcl体系对ti3alc2进行刻蚀,得到mxene纳米片;将所述mxene纳米片和第二硅烷试剂混合,进行水解反应,得到硅烷化mxene;所述第二硅烷试剂为含有巯基的硅烷试剂;将所述硅烷化mxene和功能化h-bn分散于溶剂中,在热引发剂的作用下,进行巯基-烯点击反应,得到所述mxene-h-bn杂化物。

36、本发明使用硫酸和过氧化氢将h-bn纳米片羟基化,得到h-bn-oh;使用lif+hcl体系对ti3alc2进行刻蚀,制备得到mxene(ti3c2)纳米片;利用第一硅烷试剂对羟基化的h-bn进行功能化,制备得到功能化h-bn;利用第二硅烷试剂对mxene进行功能化,制备得到硅烷化mxene;将功能化h-bn和硅烷化mxene在热引发剂作用下发生巯基-烯点击反应,得到mxene-h-bn杂化物。本发明制备的mxene-h-bn杂化物具有导热性好、强度高、分散性好等优点,使用上述方法制备的mxene-h-bn杂化物作为增强改性剂,对自润滑纤维织物进行改性,明显提高了自润滑纤维织物的导热性能和摩擦学性能,从而达到延长自润滑纤维织物作为润滑层的运动部件的使用稳定性和服役寿命。

- 还没有人留言评论。精彩留言会获得点赞!