一种钛及钛合金管挤压用润滑剂、制备方法及方法与流程

本发明属于有色金属无缝管加工制造,尤其涉及一种钛及钛合金管挤压用润滑剂。

背景技术:

1、钛及钛合金具有密度小、比强度高等特性,在减轻结构重量、提高结构效率、改善结构可靠性、提高机体寿命、满足高温及腐蚀环境等方面具有其他金属不可替代的作用,广泛用于材料化工、水利电力、航空航天、冶金钢铁等多个领域,被誉为“太空金属”“海洋金属”“智慧金属”,是21世纪重要的战略金属;

2、钛及钛合金管在传统挤压工艺中采用铜包套密封及润滑,电阻炉或感应炉加热,然后直接进挤压机挤压成型。挤压后需要用酸洗的方法去除产品表面附着的铜。企业生产成本高,环保压力大。

3、通过上述分析,现有技术存在的问题及缺陷为:

4、1、铜的用量大,包套难度大,周期长,加工成本高;

5、2、挤压后产品表面附着的铜去除难,通用的去除方法是酸洗;

6、3、酸洗产生的废液会造成环境污染。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种钛及钛合金管挤压用润滑剂。

2、本发明是这样实现的,一种钛及钛合金管挤压用润滑剂,包含按体积计的30%至70%的水玻璃(模数为2.3至3.0)和30%至70%的滑石粉;该润滑剂在坯料的内外表面形成一层干燥的涂层;润滑剂的配比和干燥后的涂层能够在800至1000℃的温度下提供润滑,以便于钛及钛合金的挤压成型。

3、进一步,在挤压过程中,用于涂覆在挤压筒和挤压针表面的额外润滑剂为胶体石墨;

4、该胶体石墨能在350至450℃的温度下提供挤压过程所需的额外润滑作用;

5、其中胶体石墨的使用量为根据需要喷涂,以确保挤压过程的连续性和效率。

6、本发明还提供了一种使用根据上述润滑剂的钛及钛合金管的挤压方法,包括将混合好的水玻璃和滑石粉润滑剂均匀涂刷在钛及钛合金坯料的内外表面,并使其自然晾干形成涂层的步骤;包括在挤压筒和挤压针被加热至350至450℃之后,在其内表面喷涂胶体石墨的步骤;

7、包括将加热至800至1000℃且涂有润滑剂的坯料放入挤压筒中,并按照预设参数进行挤压成型的步骤。主要使用设备:搅拌机。

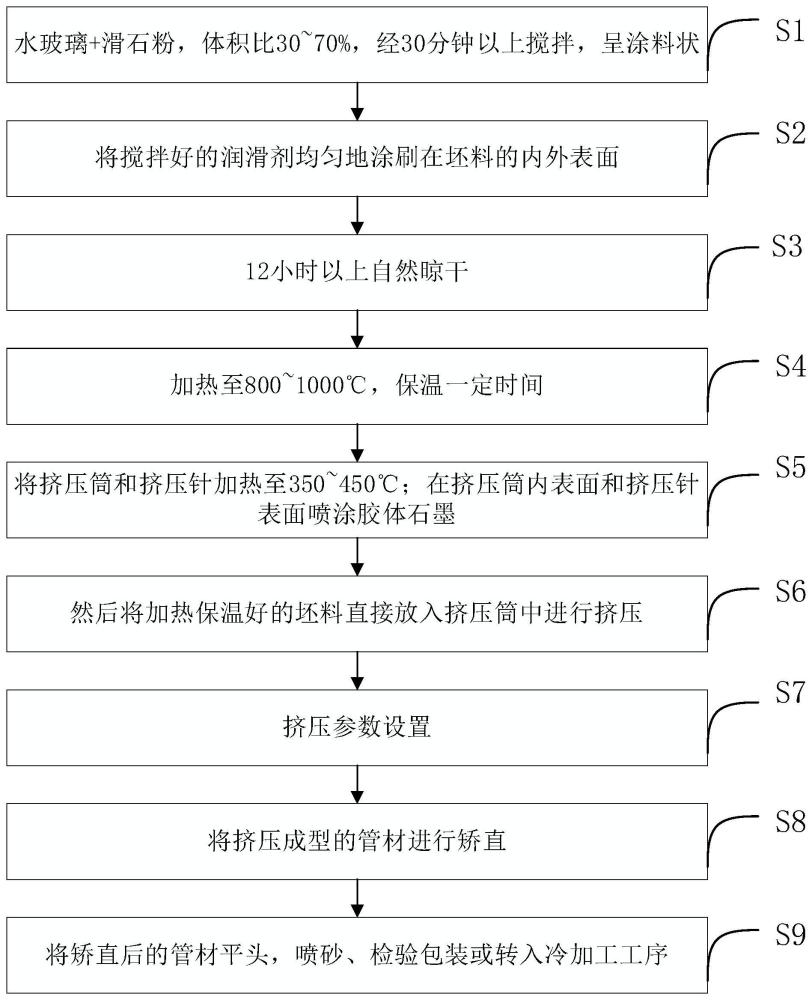

8、进一步,工艺方法和条件包括:

9、s1,水玻璃+滑石粉(体积比30~70%)混合在一起;

10、s2,搅拌30分钟以上,混合物搅拌至无汽包为至,呈涂料状;

11、s3,将搅拌好的润滑剂均匀地涂刷在坯料的内外表面;

12、s4,自然晾干;

13、s5,加热至800~1000℃,保温一定时间;

14、s6,将挤压筒和挤压针加热至350~450℃;在挤压筒内表面和挤压针表面喷涂胶体石墨;

15、s7,然后将加热保温好的坯料直接放入挤压筒中进行挤压;

16、s8,挤压参数设置:

17、s9,将挤压成型的管材进行矫直;

18、s10,将矫直后的管材平头,喷砂、检验包装或转入冷加工工序。

19、进一步,s8中,挤压速度为5~100mm/s,冷却方式为水冷或空冷。

20、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

21、第一,本发明的润滑剂可以节省大量铜料的使用,省却包铜套的人工,避免因铜套包裹不严、漏气而产生的钛合金氧化等质量风险;挤压后不需要酸洗,减少因酸洗废液造成的环境污染。

22、本发明可以节省大量铜料的使用,省却包铜套的人工,避免因铜套包裹不严、漏气而产生的钛合金氧化等质量风险;挤压后不需要酸洗,减少因酸洗废液造成的环境污染。

23、第二,本发明的技术方案填补了国内外业内技术空白:目前国内还没有用涂层的方式进行钛及钛合金管材的挤压,本发明填补了国内业内技术空白;

24、本发明的技术方案是否解决了人们一直渴望解决、但始终未能获得成功的技术难题:现在国内的钛合金管材加工厂家,一直在使用铜包套的润滑方式;挤压后又必须酸洗去除,使得钛合金管材加工厂家的加工成本和环保成本居高不下,甚至因环保的原因停产。

25、本发明的技术方案在有良好的润滑效果的同时,降低了加工成本并且解决了环保的问题。

26、第三,针对钛及钛合金管挤压用润滑剂及其使用方法的技术进步主要体现在以下几个方面:

27、提高生产效率:

28、简化预处理步骤:传统的挤压前的包裹工艺复杂且耗时,使用新型润滑剂可以省去这些步骤,直接涂刷润滑剂,减少了工序,大幅提升了生产效率。

29、提升产品质量:

30、均匀涂层:新型润滑剂可形成均匀的涂层,保证挤压过程中管材的表面质量,减少表面缺陷。

31、壁厚一致性:润滑剂的使用有助于实现更均匀的壁厚,对于高精度要求的应用场景尤为重要。

32、环境和安全:

33、降低有害物质使用:传统的铜皮和铁皮包裹需要使用硫酸等腐蚀性化学品来去除,新型润滑剂省去了这个步骤,减少了有害化学物质的使用。

34、减少废物产生:由于不再需要使用金属包裹材料,减少了废料的产生和回收处理的复杂性。

35、成本节约:

36、材料成本降低:传统的挤压工艺中使用的铜皮和铁皮成本较高,新型润滑剂可以使用更经济的材料,从而减少原材料成本。

37、减少后处理步骤:由于新型润滑剂在挤压后无需特殊处理即可进行后续加工,从而降低了后处理成本和时间。

38、工艺适应性:

39、高温适应性:该润滑剂能够在高达800至1000℃的温度下维持润滑效果,这对于高温挤压工艺尤为关键。

40、广泛的材料适应性:新型润滑剂不仅适用于钛及钛合金材料,还可能适用于其他难加工金属材料的挤压,具有广泛的应用前景。

41、综上所述,新型钛及钛合金管挤压用润滑剂带来的技术进步凸显在生产效率的提高、产品质量的提升、环境友好和安全性的增强以及成本节约等方面,从而推动相关工业领域的技术创新和可持续发展。

技术特征:

1.一种钛及钛合金管挤压用的润滑剂,其特征在于,包含按体积计的30%至70%的水玻璃和30%至70%的滑石粉;该润滑剂在坯料的内外表面形成一层干燥的涂层;润滑剂的配比和干燥后的涂层能够在800至1000℃的温度下提供润滑,以便于钛及钛合金的挤压成型。

2.根据权利要求1所述的润滑剂,其特征在于,在挤压过程中,用于涂覆在挤压筒和挤压针表面的额外润滑剂为胶体石墨;该胶体石墨能在350至450℃的温度下提供挤压过程所需的额外润滑作用;其中胶体石墨的使用量为根据需要喷涂,以确保挤压过程的连续性和效率。

3.一种使用根据权利要求1所述润滑剂的钛及钛合金管的挤压方法,其特征在于,包括将混合好的水玻璃和滑石粉润滑剂均匀涂刷在钛及钛合金坯料的内外表面,并使其自然晾干形成涂层的步骤;包括在挤压筒和挤压针被加热至350至450℃之后,在其内表面喷涂胶体石墨的步骤;包括将加热至800至1000℃且涂有润滑剂的坯料放入挤压筒中,并按照预设参数进行挤压成型的步骤。

4.如权利要求1所述的润滑剂,其特征在于,主要使用设备包括搅拌机和刷子。

5.一种如权利要求1所述的润滑剂的制备方法,其特征在于,制备方法包括将水玻璃和滑石粉以30至70%的体积比混合,经过30分钟以上搅拌,直到液体呈涂料状。

6.如权利要求5所述的制备方法,其特征在于,将搅拌均匀的润滑剂均匀涂刷在钛及钛合金管的坯料内外表面,然后自然晾干12小时以上。

7.一种如权利要求1所述的润滑剂的使用方法,其特征在于,涂刷并晾干的坯料需加热至800至1000℃并保温一定时间;随后将挤压筒和挤压针加热至350至450℃,并在其内表面和表面喷涂胶体石墨。

8.如权利要求7所述的使用方法,其特征在于,挤压速度设置为5至100毫米/秒,采用水冷或空冷的方式进行冷却;接着,将挤压成型的管材进行矫直,平头处理,喷砂、检验和包装,或转入冷加工工序。

技术总结

本发明属于有色金属无缝管加工制造技术领域,公开了一种钛及钛合金管挤压用润滑剂及方法,包括:1.配料:水玻璃+滑石粉(体积比30~70%)经长时间(30分钟以上)搅拌,呈涂料状;2.将搅拌好的润滑剂均匀地涂刷在坯料的内外表面;3.自然晾干(12小时以上)。4.加热至800~1000℃,保温一定时间;5.将挤压筒和挤压针加热至350~450℃;6.在挤压筒内表面和挤压针表面喷涂胶体石墨;7.然后将加热保温好的坯料直接放入挤压筒中进行挤压;7.将挤压成型的管材进行矫直;8.将矫直后的管材平头,喷砂、检验包装或转入冷加工工序。本发明节省大量铜料,避免因铜套包裹不严、漏气而产生的钛合金氧化等质量风险;挤压后不需要酸洗,减少因酸洗废液造成的环境污染。

技术研发人员:张丙静,陶应城,刘和平

受保护的技术使用者:重庆丰利钛新材料科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!