一种燃烧室温度控制方法及装置与流程

本发明涉及自动化控制,尤其涉及一种燃烧室温度控制方法及装置。

背景技术:

1、在焦化行业的生产过程中,燃烧室为焦饼加热干馏提供必要的热源,燃烧室温度对焦饼的生产质量有着至关重要的影响。需要根据焦炉参数、原煤品质、环境温度和湿度等因素进行综合考虑。因为过高或过低的焦饼温度都会影响焦炭的生产效率和质量。

2、现有的生产方法为了使焦饼温度保持在指定区间内,往往需要依靠人工经验去设定燃烧室温度,人工设定方法应对不同的生产情况需要反复进行调试燃烧室温度,人力耗费较高,误差较大。

技术实现思路

1、针对现有技术中存在的问题,本发明实施例提供一种燃烧室温度控制方法及装置。

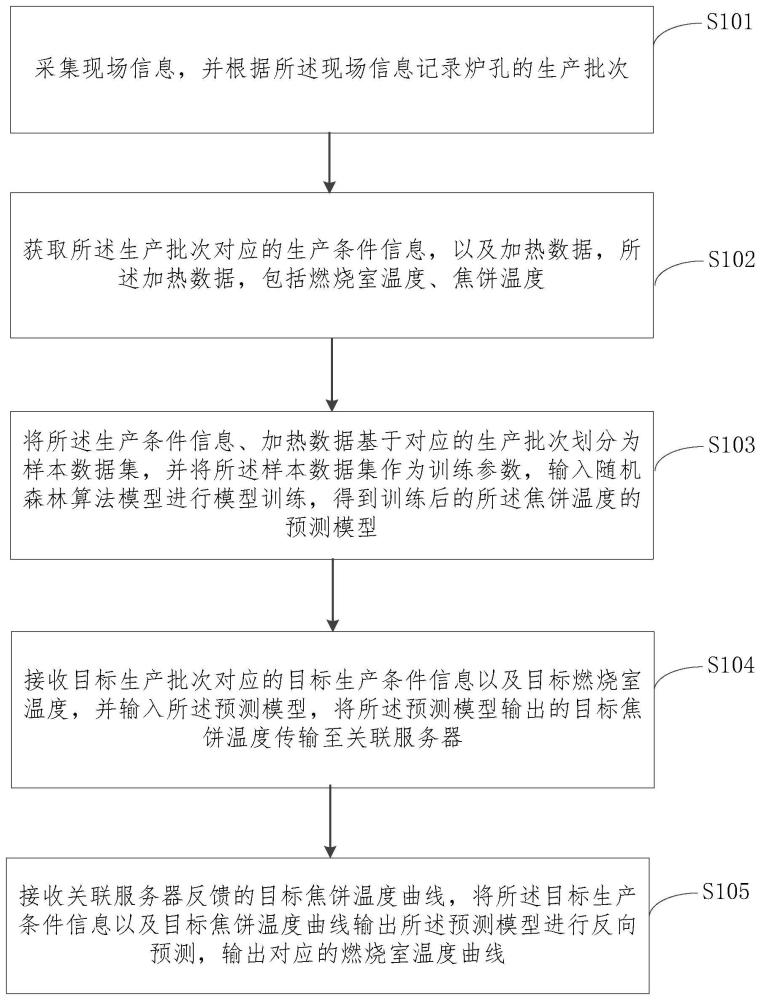

2、本发明实施例提供一种燃烧室温度控制方法,包括:

3、采集现场信息,并根据所述现场信息记录炉孔的生产批次;

4、获取所述生产批次对应的生产条件信息,以及加热数据,所述加热数据,包括燃烧室温度、焦饼温度;

5、将所述生产条件信息、加热数据基于对应的生产批次划分为样本数据集,并将所述样本数据集作为训练参数,输入随机森林算法模型进行模型训练,得到训练后的所述焦饼温度的预测模型;

6、接收目标生产批次对应的目标生产条件信息以及目标燃烧室温度,并输入所述预测模型,将所述预测模型输出的目标焦饼温度传输至关联服务器;

7、接收关联服务器反馈的目标焦饼温度曲线,将所述目标生产条件信息以及目标焦饼温度曲线输出所述预测模型进行反向预测,输出对应的燃烧室温度曲线。

8、在其中一个实施例中,所述方法还包括:

9、采集推焦车、装煤车的运行位置,以及推杆行进距离;

10、通过所述推焦车、装煤车的运行位置确定对应的作业炉孔,通过所述推杆行进距离判断装煤作业、推焦作业是否结束;

11、当判断结果为所述装煤作业结束时,记录为生产批次开始,当判断结果为所述推焦作业结束时,记录为生产批次结束,基于所述作业炉孔的生产批次开始以及生产批次结束,记录作业炉孔的生产批次。

12、在其中一个实施例中,所述方法还包括:

13、对所述加热数据基于对应生产批次的生产时间、以及燃烧室的物理区域进行划分,确定不同物理区域对应的加热数据曲线。

14、在其中一个实施例中,所述生产条件信息,包括:

15、焦炉参数、原煤品质、环境温度、环境湿度。

16、在其中一个实施例中,所述方法还包括:

17、将所述样本数据集分为训练集和测试集,并将所述训练集作为训练参数,输入随机森林算法模型进行模型训练,得到训练后的所述焦饼温度的预测模型;

18、通过将所述测试集输入到训练后的预测模型进行模型测试,通过所述模型测试确定所述训练模型的模型性能,当所述模型性能达到预设阈值时,输出训练后的焦饼温度的预测模型。

19、本发明实施例提供一种燃烧室温度控制装置,包括:

20、记录模块,用于采集现场信息,并根据所述现场信息记录炉孔的生产批次;

21、获取模块,用于获取所述生产批次对应的生产条件信息,以及加热数据,所述加热数据,包括燃烧室温度、焦饼温度;

22、模型训练模块,用于将所述生产条件信息、加热数据基于对应的生产批次划分为样本数据集,并将所述样本数据集作为训练参数,输入随机森林算法模型进行模型训练,得到训练后的所述焦饼温度的预测模型;

23、输入模块,用于接收目标生产批次对应的目标生产条件信息以及目标燃烧室温度,并输入所述预测模型,将所述预测模型输出的目标焦饼温度传输至关联服务器;

24、输出模块,用于接收关联服务器反馈的目标焦饼温度曲线,将所述目标生产条件信息以及目标焦饼温度曲线输出所述预测模型进行反向预测,输出对应的燃烧室温度曲线。

25、在其中一个实施例中,所述装置还包括:

26、采集模块,用于采集推焦车、装煤车的运行位置,以及推杆行进距离;

27、判断模块,用于通过所述推焦车、装煤车的运行位置确定对应的作业炉孔,通过所述推杆行进距离判断装煤作业、推焦作业是否结束;

28、批次模块,用于当判断结果为所述装煤作业结束时,记录为生产批次开始,当判断结果为所述推焦作业结束时,记录为生产批次结束,基于所述作业炉孔的生产批次开始以及生产批次结束,记录作业炉孔的生产批次。

29、在其中一个实施例中,所述装置还包括:

30、加热数据曲线模块,用于对所述加热数据基于对应生产批次的生产时间、以及燃烧室的物理区域进行划分,确定不同物理区域对应的加热数据曲线。

31、本说明书实施例提供了一种电子设备,包括处理器以及存储器;

32、所述处理器与所述存储器相连;

33、所述存储器,用于存储可执行程序代码;

34、所述处理器通过读取所述存储器中存储的可执行程序代码来运行与所述可执行程序代码对应的程序,以用于执行一个或多个实施例所述的方法。

35、本说明书实施例提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现一个或多个实施例所述的方法。

36、鉴于上述,在本说明书一个或多个实施例中,采集现场信息,并根据现场信息记录炉孔的生产批次;获取生产批次对应的生产条件信息,以及加热数据,加热数据,包括燃烧室温度、焦饼温度;将生产条件信息、加热数据基于对应的生产批次划分为样本数据集,并将样本数据集作为训练参数,输入随机森林算法模型进行模型训练,得到训练后的焦饼温度的预测模型;接收目标生产批次对应的目标生产条件信息以及目标燃烧室温度,并输入预测模型,将预测模型输出的目标焦饼温度传输至关联服务器;接收关联服务器反馈的目标焦饼温度曲线,将目标生产条件信息以及目标焦饼温度曲线输出预测模型进行反向预测,输出对应的燃烧室温度曲线。这样能够减少人力资源配合的基础上,更准确的控制燃烧室温度,提高焦饼的生产质量。

技术特征:

1.一种燃烧室温度控制方法,其特征在于,包括:

2.根据权利要求1所述的燃烧室温度控制方法,其特征在于,所述采集现场信息,并根据所述现场信息记录炉孔的生产批次,包括:

3.根据权利要求1所述的燃烧室温度控制方法,其特征在于,所述方法还包括:

4.根据权利要求1所述的燃烧室温度控制方法,其特征在于,所述生产条件信息,包括:

5.根据权利要求1所述的燃烧室温度控制方法,其特征在于,所述方法还包括:

6.一种燃烧室温度控制装置,其特征在于,所述装置包括:

7.根据权利要求6所述的燃烧室温度控制装置,其特征在于,所述装置还包括:

8.根据权利要求6所述的燃烧室温度控制装置,其特征在于,所述装置还包括:

9.一种电子设备,包括处理器以及存储器;

10.一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如权利要求1-5中任一项所述的方法。

技术总结

本发明实施例提供一种燃烧室温度控制方法,所述方法包括:采集现场信息,并根据现场信息记录炉孔的生产批次;获取生产批次对应的生产条件信息,以及加热数据,加热数据,包括燃烧室温度、焦饼温度;将生产条件信息、加热数据基于对应的生产批次划分为样本数据集,并将样本数据集作为训练参数,输入随机森林算法模型进行模型训练,得到训练后的焦饼温度的预测模型;接收目标生产批次对应的目标生产条件信息以及目标燃烧室温度,并输入预测模型,将预测模型输出的目标焦饼温度传输至关联服务器;接收关联服务器反馈的目标焦饼温度曲线,将目标生产条件信息以及目标焦饼温度曲线输出预测模型进行反向预测,输出对应的燃烧室温度曲线。

技术研发人员:张新宇,张兴权,薛家威,魏捷,刘双刚,薛冰,黄冬冬,沈渊锋,董玉莲

受保护的技术使用者:中控技术股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!