一种煤焦油全馏分催化加氢工艺的制作方法

本发明属于煤焦油深度加工,具体涉及一种煤焦油全馏分催化加氢工艺。

背景技术:

1、我国作为煤炭资源大国,煤炭是社会经济活动利用的主要能源。煤焦油是煤炭热解过程中产生的液相副产物,过去煤炭的利用方式一直较为粗放,而煤炭在热解或焦化过程中产生的煤焦油未得到有效利用。在强调经济可持续发展的今天,煤焦油的高效清洁利用成为能源领域关注的重要问题。煤焦油按热解温度可分为低温、中低温、中温和高温煤焦油,中低温煤焦油由于热解时液相收率高、沥青含量低、加工难度适中等特点,主要作为加氢原料,用来生产汽油、柴油等轻质燃料油品。中低温煤焦油中含有较高含量的含氧化合物、链状烃,其主要组成是芳香族化合物,通过煤焦油加氢技术脱硫氮和部分芳烃,进而提高柴油的十六烷值并降低柴油密度,提高柴油品质。如何高效利用煤焦油加氢技术生产高品质的柴油成为研究人员的研究重点。

2、国内外对煤焦油加氢技术已有较多的研究,如:专利cn115786002a提供了一种煤焦油加氢处理生产柴油的方法,首先将预处理后的柴油馏分在加氢处理催化剂的作用下,进行加氢处理反应得到加氢处理生成油;之后将加氢处理生成油进行加氢精制反应和蒸馏处理得到柴油产品。该方法中柴油产品收率高、凝点低、质量好,但该方法选用两种不同的加氢催化剂增加生产成本且在加氢处理与精制阶段会有沥青质析出、沉积或结焦产生焦炭进而影响煤焦油的资源利用率及收率。专利:cn107557068a提供了一种煤焦油加氢的方法以及一种用于煤焦油加氢的系统,该方法将煤焦油引入预处理单元进行除水、除杂预处理;将预处理后的物料引入浆态床加氢反应器进行加氢转化;再将获得的物料进行分离、分馏;将部分中间馏分和剩余重质馏分循环回浆态床进行加氢转化,并将轻质馏分和剩余中间馏分引入固定床精制反应器进行加氢精制反应。该方法利用浆态床和固定床组合,实现煤焦油的高效利用,提高产品收率,抑制焦炭的产生并保证设备稳定长周期运转。但该方法采用浆态床和固定床组合装置,设备投资大,其中固定床传热性差易影响催化剂的使用寿命,且浆态床在连续操作时返混严重、催化剂分离较难。专利cn106244199a提供了一种中低温煤焦油加氢脱硫精制工艺,该工艺选取特定催化剂,将经过预处理后的煤焦油投入固定床反应器中进行加氢催化反应,经分离、分馏后获得低硫含量的高质量柴油。该工艺通过采用脱硫催化剂有效降低柴油产品中的硫含量且芳烃损失率低。但该工艺产品收率较低且煤焦油资源未完全实现高效利用造成资源浪费。

3、因此,开发一种工艺流程短、操作简单、产品收率高、生产效率高的煤焦油催化加氢制备工艺具有重要意义。

技术实现思路

1、鉴于现有技术中存在的问题,如:产品收率低、设备投资大、成本高、柴油品质差、易沉积结焦等问题,本发明提供一种煤焦油全馏分催化加氢工艺。本发明采用连续生产工艺并配合膜过滤分离体系,绿色环保、生产效率高。本发明将煤焦油进行前期除水、除杂操作,去除煤焦油中的水分、重金属、灰尘等,防止在加氢催化阶段造成管道腐蚀、反应器堵塞、催化剂中毒等影响产品收率。本发明先后通过氮气、氢气置换,在过量的氢气气氛下进行反应,同时在反应体系内先加入中间馏分和催化剂,再将重质馏分和预处理后的煤焦油加入反应系统形成反应物料,其中中间馏分作为沥青质自由基的供氢性组分,可有效避免沥青质从本体相中析出聚合形成焦炭,提高柴油产品收率并保证系统连续稳定运行。同时重质馏分进入反应系统进行催化加氢反应,可实现资源的高效利用。本发明的技术工艺是一个稳态连续的催化反应过程,反应物料组成、温度、压力均不变,反应连续进行,生产效率高且工艺简单、产品收率高,还能有效抑制煤焦油中沥青质的沉积或结焦生成焦炭,可保证反应系统连续稳定运行,适用于工业化生产。

2、本发明的技术方案是:

3、一种煤焦油全馏分催化加氢工艺,其特征在于,该工艺包括以下步骤:

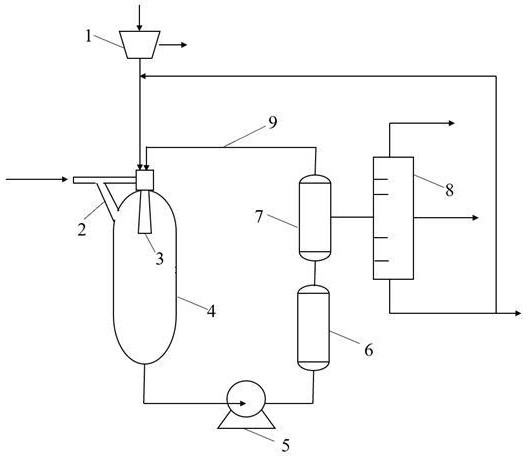

4、步骤1:将中间馏分和催化剂按一定比例投入缓冲罐(4)中,先后进行氮气、氢气置换,置换完成后开启循环泵(5),再通过换热器(6)和循环管线(9)将整个系统中循环的物料升温至反应温度,再通过氢气控制系统压力至反应压力;

5、步骤2:将全馏分煤焦油引入预处理系统(1),进行除水、脱盐、脱固处理,形成预处理后的全馏分煤焦油;

6、步骤3:逐步向文丘里反应器(3)入口输入步骤2中预处理后的全馏分煤焦油与重质馏分按比例混合后形成反应液,反应液与循环液混合后通过文丘里反应器(3)时和氢气发生加氢反应得到混合油物料,未反应的氢气通过气相循环管线(2)循环至气相入口;

7、步骤4:开启膜分离系统(7)开始出料,利用过滤精度5 ~ 50 nm的膜分离系统将混合油物料与催化剂分离,整个反应系统通过控制反应液进料、混合油出料及氢气的压力维持反应系统压力;

8、步骤5:将步骤4中经膜分离系统(7)分离得到的混合油物料输送至精馏分离系统(8)获得轻组分、中间馏分和重质馏分,轻组分、中间馏分和部分重质馏分直接出料;

9、步骤6:将步骤5中获得的剩余重质馏分与预处理后的全馏分煤焦油按比例混合形成反应液,再次进入循环管线与循环液混合。

10、优选步骤1中所述的中间馏分是初馏点大于70 °c,终馏点小于350 °c。

11、优选步骤1中所述的催化剂与中间馏分的质量比为1 : 5 ~ 1 : 200。

12、优选步骤1中所述的催化剂包括镍基催化剂或负载活性金属元素的负载型催化剂;所述负载型催化剂载体为多孔无机材料,如活性炭、分子筛或金属氧化物;所述活性金属元素为pd、co、mo、ni和w中的一种或多种。

13、优选步骤1中所述的反应温度为200 ℃ ~ 450 ℃,反应压力为10 ~ 20 mpa。

14、优选步骤3中所述的氢气与反应液的体积比为800 ~ 2000 : 1,反应液与循环泵的流量比为1 : 20 ~ 1 : 100。

15、优选步骤3中所述的重质馏分与预处理后的全馏分煤焦油的质量比为1 : 20 ~ 1 :100。

16、优选步骤4中所述的膜分离系统为金属基陶瓷复合膜错流过滤系统。

17、优选步骤5中所述的轻组分是终馏点小于70 °c,重质馏分的初馏点大于350 °c;所述直接出料的部分重质馏分质量占步骤5中获得全部重质馏分质量的5 % ~ 20 %。

18、本发明的有益效果如下:

19、(1)本发明采用回路反应-膜分离一体化工艺,通过将文丘里反应器与膜分离系统的有效组合进行煤焦油全馏分连续催化加氢反应工艺,膜分离系统分离精度高,反应系统连续稳定运行,实现了煤焦油资源的高效清洁利用,最大限度的提高了生产效率及煤焦油资源的利用率。

20、(2)本发明先将杂质含量高的煤焦油进行前期预处理,去除煤焦油中的水、金属杂质、灰尘等,可有效防止设备腐蚀、管道堵塞及催化剂中毒等问题,设备运行稳定,生产效率高。

21、(3)本发明是一个连续稳定的催化反应系统,整个反应系统通过控制反应液进料、混合油出料及氢气的压力控制反应系统压力,在整个反应过程中温度、压力、物料组成不变,是一个稳态的反应过程且氢油体积比高,生产效率高。

22、(4)本发明通过在反应系统内加入中间馏分和重质馏分,中间馏分作为沥青质自由基的供氢性组分,可有效避免沥青质从本体相中析出聚合形成焦炭,提高柴油产品收率并保证系统连续稳定运行。重质馏分可通过催化加氢实现油品轻质化,提高资源的利用率及产品的收率。

23、(5)本发明操作简单、生产流程短、生产效率高、煤焦油资源利用率高,可实现煤焦油资源的高效清洁利用。

- 还没有人留言评论。精彩留言会获得点赞!