三甘醇脱水重沸器尾气及烟气综合回收利用系统的制作方法

本技术涉及天然气脱水净化领域,特别是涉及三甘醇脱水重沸器尾气及烟气综合回收利用系统。

背景技术:

1、利用三甘醇对水的强吸收性可高效脱除目标气体中的水,被广泛应用于天然气开采及净化工艺过程。三甘醇脱水工艺通常由吸收塔、过滤器、预热器、重沸器、尾气焚烧炉等主要部件构成。运行流程可简化描述为:未吸水的三甘醇浓溶液(贫液)进入吸收塔吸收天然气中的水分,吸水后的三甘醇稀溶液(富液)先后经过过滤器、预热器,最终进入重沸器加热再生,加热后水蒸气析出,剩余热的三甘醇浓溶液(贫液)经过预热器冷却后再次进入吸收塔,从而循环脱水。该技术工艺中,重沸器类似于火管锅炉,利用天然气燃烧热将三甘醇稀溶液(富液)加热至190℃左右脱水再生为贫液使用。同时,重沸器精馏器中排出的尾气随后通入废气焚烧炉燃烧排放。

2、上述工艺路线中,三甘醇再生过程中精馏器排放的尾气一般温度接近100℃,富含饱和水蒸气及少量烷烃醇类有机物质。该尾气采用焚烧炉技术进行处理时,不仅需要额外消耗大量的天然气(燃料气),同时由于燃烧炉膛温度需保持在600℃以上,还造成了热污染和热浪费。另外,由于生产过程负荷的波动性较大,而焚烧炉运行调节灵敏度较差,使得焚烧法处理该尾气时,处理效率并不稳定,出现消耗过多天然气或者排放超标的现象。此外,上述工艺中重沸器燃烧天然气后的烟气排放温度一般达到200℃以上,也存在大量的热能被排至环境造成污染和浪费。

3、目前,针对上述工艺重沸器的再生尾气处理现状,已有技术人员发明了新式处理装置,将尾气先经空气冷却脱水后,再将剩余的可燃性尾气加以燃烧利用。该装置一定程度上解决了尾气富含水蒸汽干扰尾气焚烧处理的难题,不过却将水蒸气凝结及尾气降温的热量直接排放给了环境,依然造成了能量浪费;同时该装置并未涉及重沸器燃烧后烟气的热能回收,因此在实际应用中依然存在局限性。

4、因此,怎样才能够提供一种结构设计更加简单合理,能够更好的对三甘醇重沸器再生尾气和燃烧烟气进行利用以达到节能降耗目的的三甘醇脱水重沸器尾气及烟气综合回收利用系统,成为本领域技术人员有待解决的技术问题。

技术实现思路

1、有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是,怎样提供一种结构设计更加简单合理,能够更好的对三甘醇重沸器再生尾气和燃烧烟气进行利用以达到节能降耗目的的三甘醇脱水重沸器尾气及烟气综合回收利用系统。

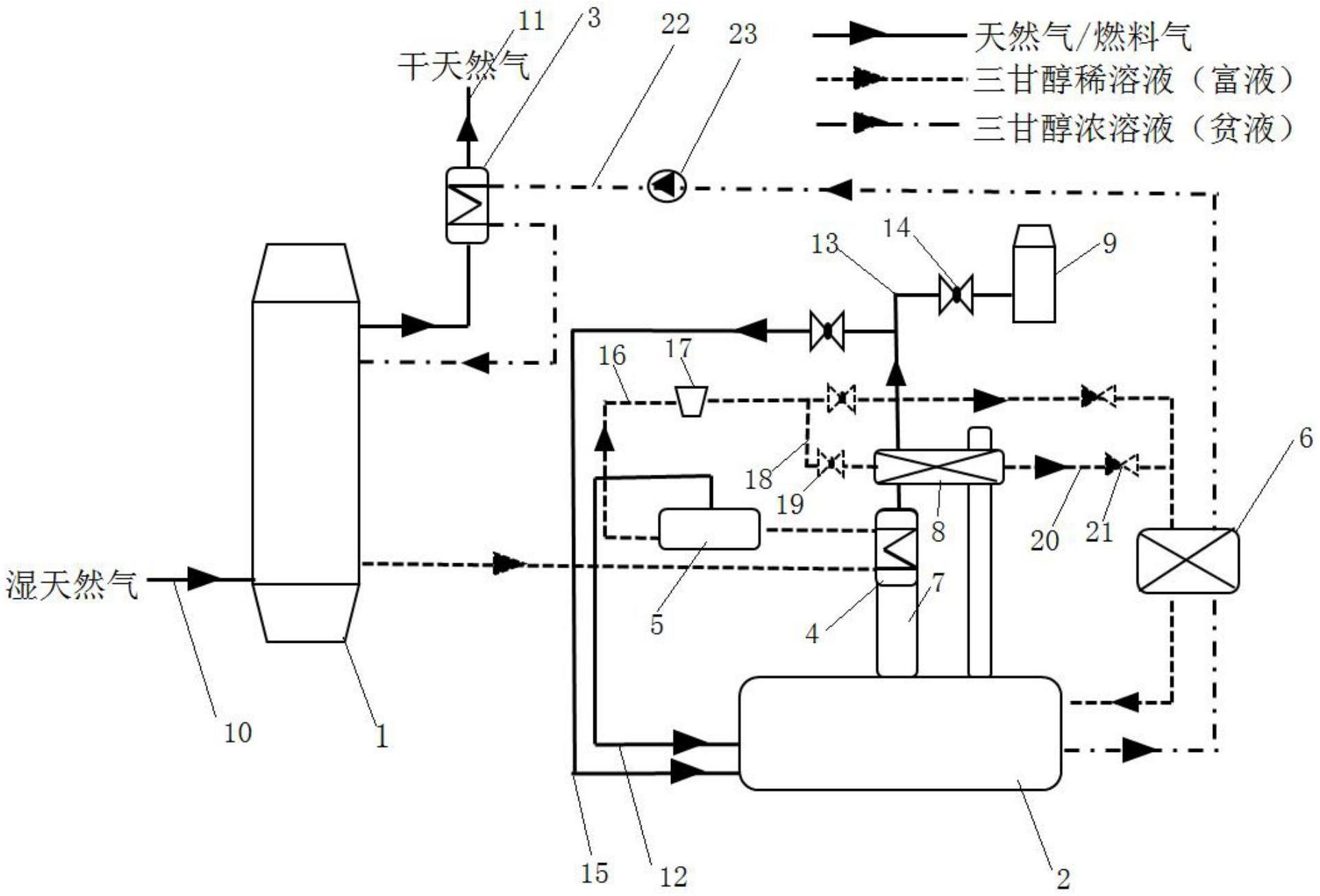

2、为实现上述目的,本实用新型提供了三甘醇脱水重沸器尾气及烟气综合回收利用系统,包括天然气干燥吸收塔和三甘醇重沸器;天然气干燥吸收塔的天然气输出端与天然气贫液换热器输入口相连,天然气贫液换热器具有输出口并用于排出干天然气;天然气干燥吸收塔的富液输出端与三甘醇重沸器上具有的精馏塔富液换热器输入口相连,精馏塔富液换热器输出口闪蒸罐输入口相连,闪蒸罐输出口与贫液富液热交换器输入口相连,贫液富液热交换器输出口与三甘醇重沸器输入口相连;三甘醇重沸器输出口与贫液富液热交换器的换热输入口相连,贫液富液热交换器的换热输出口与天然气贫液换热器的换热输入口相连,天然气贫液换热器的换热输出口与天然气干燥吸收塔上设有的贫液输入口相连;并且重沸器精馏塔上的天然气输出口还与三甘醇重沸器排烟管道上的再生尾气和燃料烟气综合热回收预热富液装置的天然气输入口相连;再生尾气和燃料烟气综合热回收预热富液装置的天然气输出口与焚烧炉相连。

3、作为优化,吸收塔的天然气输入口上连接有天然气输入管并用于接入湿天然气。

4、作为优化,天然气贫液换热器的输出口上连接有天然气排出管并用于排出干天然气。

5、作为优化,闪蒸罐上具有天然气输出口并连接有第一天然气连接管,且第一天然气连接管远端与三甘醇重沸器上的天然气输入口相连。

6、作为优化,再生尾气和燃料烟气综合热回收预热富液装置的天然气输出口与焚烧炉之间通过第二天然气连接管相连,在第二天然气连接管相连上设置有燃料气切换阀。

7、作为优化,在第二天然气连接管上还连接有第三天然气连接管,且第三天然气连接管远端与三甘醇重沸器上的天然气输入口相连;并且在第三天然气连接管上设置有燃料气切换阀。

8、作为优化,闪蒸罐输出口与贫液富液热交换器输入口之间通过第一富液连接管相连;在第一富液连接管上设置有过滤器组。

9、作为优化,在再生尾气和燃料烟气综合热回收预热富液装置上的富液输出口连接有第二富液连接管,第二富液连接管远端与第一富液连接管;且在第一富液连接管和第二富液连接管上各自设置有富液切换阀。

10、作为优化,在再生尾气和燃料烟气综合热回收预热富液装置上的富液输出口上还连接有第三富液连接管,第三富液连接管远端与贫液富液热交换器输入口相连;且在第一富液连接管和第三富液连接管上各自设置有富液单向阀。

11、作为优化,贫液富液热交换器的换热输出口与天然气贫液换热器的换热输入口之间通过贫液连接管相连,在贫液连接管上设置有贫液增压泵。

12、上述系统在工作时,天然气经过三甘醇脱水后,出吸收塔再进入天然气贫液换热器冷却贫液,随后排出系统;贫液经增压泵增压至天然气相同压力等级(一般达到4.5mpa以上)后先进入天然气贫液换热器与干天然气间壁式换热冷却,再进入吸收塔接触天然气吸收水分变为富液。富液出吸收塔后,先进入三甘醇重沸器的精馏塔中的精馏塔富液换热器中预热,达到预定温度后进入闪蒸罐中降压扩容,压力降至约0.6mpa,其所含不凝性可燃气体析出从顶部排出作为燃料气返回三甘醇重沸器中使用,剩余富液则经过滤器组后送至后续流程。此时,两个富液切换阀一关一开;两个燃料气切换阀一关一开,富液经由富液切换阀所在支路进入再生尾气和燃料烟气综合热回收预热富液装置中充分与精馏塔的再生尾气和烟道中的高温烟气换热;换热后进入贫液富液热交换器中与三甘醇重沸器排出高温贫液换热进入三甘醇重沸器再生;同时精馏塔中所排出的尾气经过在再生尾气和燃料烟气综合热回收预热富液装置中降温脱水后,再经由燃料气切换阀所在支路送回至三甘醇重沸器作为燃料使用。富液进入三甘醇重沸器后,被加热至最终再生温度约190℃,脱除水分后作为贫液送至贫液富液热交换器,与来流富液热交换后再经管道进入增压泵的吸液口;运行过程中焚烧炉处于停运待机状态。当再生尾气和燃料烟气综合热回收预热富液装置出现故障时,可操作阀门,同时启动焚烧炉处于工作状态,此时精馏塔所排再生尾气经过焚烧炉处理后直接排放,系统无任何运行风险。上述控制逻辑可集成于plc集成控制箱实现。

13、本实用新型所展示的系统关键功能包括富液-重沸器尾气热交换、富液-烟气热交换和贫液温度保护单元三部分。本系统应用后可以将原生产过程产生的余热回收用于生产工艺,从熄灭灼烧炉、预热富液和尾气再利用三个方面节约能量和降低碳排放。

14、上述的工作流程可以分为:1)贫液吸水流程;2)富液再生流程;3)天然气脱水流程;4)过程燃料气释放及处理流程。与已有的常规工艺流程相比,本技术对贫液降温流程、富液预热流程、重沸器再生尾气处理流程均进行了优化,增加了再生尾气和燃料烟气综合热回收预热富液装置。贫液进入天然气干燥吸收塔吸收天然气中水分后,浓度降低变为富液,然后经过膨胀调压后进入三甘醇重沸器、精馏塔中的精馏塔富液换热器预热至40℃左右,再进入闪蒸罐将不凝性可燃气氛脱除,随即进入新增加的再生尾气和燃料烟气综合热回收预热富液装置内,分别与重沸器再生尾气和重沸器燃烧烟气换热,预热至90℃以上、最大限度回收热量后再进入贫液-富液热交换器组,最终进入重沸器再生后再进入天然气干燥吸收塔循环使用。同时三甘醇重沸器的再生尾气经过降温脱水后,不凝性可燃气成分可作为燃料气重新引入三甘醇重沸器的作为补充燃料,此时原焚烧炉可停止运行,仅作为系统的应急补充处理单元,于是原焚烧炉所消耗的天然气可节约下来。富液在再生尾气和燃料烟气综合热回收预热富液装置中回收了三甘醇重沸器的再生尾气热能和燃烧烟气热能后,与原系统相比可提高富液温度50℃以上,即进入三甘醇重沸器再生时富液温度比原系统可高50℃,从而更易被加热至预定的再生温度(190℃),节省大量燃料。于是,本技术既可在重沸器和焚烧炉两处节约天然气燃料,又避免了焚烧炉外排废气,并降低了重沸器外排燃烧烟气的温度,达到了节能和环保的目的。按照300万m3/天的典型天然气三甘醇脱水生产工艺、年运行8400小时计算,每年可节约燃料用天然气约17.7万m3,降低碳排放约318吨。

- 还没有人留言评论。精彩留言会获得点赞!