一种高炉煤气精脱硫系统的制作方法

本技术涉及煤化工,尤其涉及一种高炉煤气精脱硫系统。

背景技术:

1、利用高炉进行炼铁,每吨铁水副产1600-2000立方米的高炉煤气,热值700-800大卡/立方米。高炉煤气中含有一氧化碳、二氧化碳、氮气、氢气等组分,同时伴有尘、硫等污染物。一般情况下,高炉煤气通过重力除尘和布袋除尘后,被应用于热风炉、烧结、加热炉、发电等工序,产生的烟气中的二氧化硫浓度为100-200mg/m3。

2、为了降低高炉煤气应用后产生的烟气中的二氧化硫浓度,通常需要对高炉煤气进行脱硫处理。高炉煤气脱硫分为前端脱硫和末端脱硫,前端脱硫只需一套脱硫装置,投资少、占地小、维护工作量小。因高炉煤气用气点多,末端脱硫需在每个用气点分别设置脱硫装置,投资较高、占地大、维护工作量大。因此,高炉煤气精脱硫更适宜采用前端脱硫的方式。

3、高炉煤气中总硫含量一般为80-240mg/m3,主要是羰基硫(cos)、二硫化碳(cs2)和硫化氢(h2s),上述三种硫成分合计占总硫含量的90%以上,其中羰基硫占比最高,达70%-80%。因此,高炉煤气精脱硫的关键是对羰基硫的脱除。

4、目前,高炉煤气中羰基硫脱除工艺主要有两种,一种是水解工艺,另一种是吸附工艺。水解工艺是在水解剂的催化作用下,使高炉煤气中的羰基硫与煤气中的水发生反应,将羰基硫转化为硫化氢,然后采用干法脱硫或湿法吸收的工艺将硫化氢吸收或转化。水解工艺使用的水解剂易受高炉煤气中氯离子、氧气的影响,易失活、寿命短,工程案例显示实际运行寿命不足半年,更换频繁,导致生产成本和固废处理成本高。吸附工艺是利用分子筛等有较强吸附能力的材料,对高炉煤气中的硫化物进行吸附,吸附饱和后再通过解吸将含硫化物的煤气送至烧结车间利用,燃烧后的二氧化硫通过烧结烟气脱硫系统进行处理。吸附工艺使用的吸附剂易受高炉煤气中水蒸气的影响而失活,同时吸附剂成本较高,导致吸附工艺的初始投资高,不利于推广应用。

技术实现思路

1、为了解决上述问题,本实用新型的目的在于提供一种能够有效实现高炉煤气脱硫的系统,经该系统处理后的高炉煤气中的总硫含量低于20mg/nm3,该系统可以有效避免干法脱硫剂寿命短、更换频繁、成本高等问题。

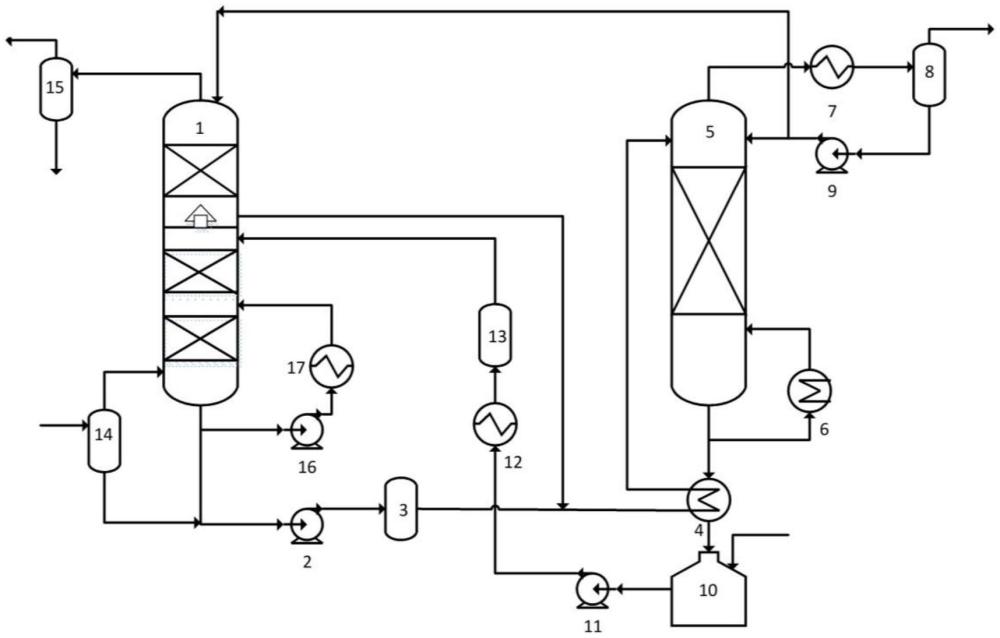

2、为了达到上述目的,本实用新型提供了一种高炉煤气精脱硫系统,该系统包括:

3、吸收塔、富液冷却器、贫液冷却器;

4、吸收塔包括下段、中段和上段,各段的顶部分别设置有吸收剂喷淋装置,上段的底部设置有多孔塔盘用于收集上段的吸收剂;吸收塔的顶部设置有净化气出口、吸收塔的底部设置有富液出口和进料口;

5、吸收塔上段的吸收剂喷淋装置的吸收剂入口与供水管路连接,吸收塔中段的吸收剂喷淋装置的吸收剂入口与贫液冷却器的出料口连接,吸收塔下段的吸收剂喷淋装置的吸收剂入口与富液冷却器的进料口连接;贫液冷却器的进料口与有机溶剂吸收剂源连接;富液冷却器的进料口与吸收塔的富液出口连接。

6、根据本实用新型的具体实施方案,其中,吸收塔的下段、中段和上段分别设置有填料托架用于装填填料;

7、在该优选技术方案中在填料的配合下对高炉煤气依次进行富液喷淋、贫液喷淋、水喷淋,更好的实现高炉煤气中的硫组分脱除;

8、进一步地,该系统进一步包括第一填料、第二填料和第三填料;其中,第一填料装填于吸收塔上段的填料托架上,第二填料装填于吸收塔中段的填料托架上,第三填料装填于吸收塔下段的填料托架上;

9、其中,第一填料包括不锈钢填料和高分子塑料填料中的至少一种;

10、其中,第二填料包括不锈钢填料和高分子塑料填料中的至少一种;

11、其中,第三填料包括不锈钢填料和高分子塑料填料中的至少一种。

12、根据本实用新型的具体实施方案,其中,该系统还包括有机溶剂吸收剂再生单元,有机溶剂吸收剂再生单元的进料口与吸收塔的富液出口连接;

13、进一步地,有机溶剂吸收剂再生单元的贫液出口与有机溶剂吸收剂源和/或与贫液冷却器的进料口和有机溶剂吸收剂源之间的连接管路连接;

14、进一步地,有机溶剂吸收剂再生单元包括贫富液换热器和再生塔,贫富液换热器设置有贫液入口、贫液出口、富液入口和富液出口,再生塔设置有进料口,再生塔顶部设置有酸性气出口,再生塔底部设置有贫液出口;贫富液换热器的富液入口作为有机溶剂吸收剂再生单元的进料口与吸收塔的富液出口连接,贫富液换热器的富液出口与再生塔的进料口连接,再生塔的贫液出口与贫富液换热器的贫液入口连接,贫富液换热器的贫液出口作为有机溶剂吸收剂再生单元的贫液出口;更进一步地,有机溶剂吸收剂再生单元还包括再沸器,再沸器的进料口与再生塔的贫液出口连接,再沸器的出料口与再生塔下部的再沸流体入口连接,再进一步地,再沸器的热源来自于界区外低压蒸汽,再沸器的操作温度为110℃-115℃;更进一步地,有机溶剂吸收剂再生单元还包括酸性气冷却器、酸性气分离器和回流泵,酸性气冷却器的进料口与再生塔的酸性气出口连接,酸性气冷却器的出料口与酸性气分离器的进料口连接,酸性气分离器的液相出口与回流泵的泵入口连接,回流泵的泵出口与再生塔的回流入口和吸收塔上段的吸收剂喷淋装置的吸收剂入口连接,酸性气分离器的气相出口作为有机溶剂吸收剂再生单元的酸性气出口,回流泵的泵出口与吸收塔上段的吸收剂喷淋装置的吸收剂入口之间的连接管路作为供水管路;更进一步地,再生塔为填料塔,再生塔内设置有填料托架,再进一步地,再生塔还包括填料,所述填料装填在填料托架上,再生塔的填料包括不锈钢填料和高分子塑料填料中的至少一种;

15、进一步地,吸收塔上段的多孔塔盘的吸收剂出口与有机溶剂吸收剂再生单元的进料口和吸收塔的富液出口之间的连接管路相连接;

16、进一步地,该系统还包括富液循环泵,富液循环泵设置于有机溶剂吸收剂再生单元的进料口和吸收塔的富液出口之间的连接管路上;

17、进一步地,该系统还包括富液过滤器,富液过滤器设置于有机溶剂吸收剂再生单元的进料口和吸收塔的富液出口之间的连接管路上。

18、根据本实用新型的具体实施方案,其中,该系统还包括原料气分离器,原料气分离器的气相出口与吸收塔的进料口连接;原料气分离器用于分离高炉煤气中的不饱和水;

19、进一步地,当系统包括有机溶剂吸收剂再生单元时,原料气分离器的液相出口与有机溶剂吸收剂再生单元的进料口和吸收塔的富液出口之间的连接管路相连接。

20、在一具体实施例中,在有机溶剂吸收剂再生单元的进料口和吸收塔的富液出口之间的连接管路上,原料气分离器的液相出口与其的连接位置、富液循环泵、富液过滤器、吸收塔上段的多孔塔盘的吸收剂出口与其的连接位置,沿着有机溶剂吸收剂再生单元的进料口到吸收塔的富液出口的方向依次进行设置。

21、根据本实用新型的具体实施方案,其中,该系统还包括富液泵,所述富液泵设置于吸收塔的富液出口和富液冷却器的进料口之间的连接管路上。

22、根据本实用新型的具体实施方案,其中,该系统还包括贫液泵,所述贫液泵设置于贫液冷却器的进料口和有机溶剂吸收剂源之间的连接管路上。

23、根据本实用新型的具体实施方案,其中,该系统还包括贫液过滤器,贫液过滤器设置于吸收塔中段的吸收剂喷淋装置的吸收剂入口和贫液冷却器的出料口之间的连接管路上。

24、根据本实用新型的具体实施方案,其中,该系统还包括贫液槽,所述贫液槽作为有机溶剂吸收剂源与贫液冷却器的进料口连接;

25、进一步地,贫液槽设置有有机溶剂吸收剂加注装置。

26、根据本实用新型的具体实施方案,其中,该系统还包括净化气分离器,所述净化气分离器的进料口与吸收塔的净化气出口连接,净化气分离器顶部的净化气出口用于排出净化气;

27、进一步地,净化气分离器顶部的净化气出口与高炉煤气净化气管网连接。

28、根据本实用新型的具体实施方案,其中,该系统进一步包括有机溶剂吸收剂;

29、以有机溶剂吸收剂的总质量为100%计,有机溶剂吸收剂包括:环丁砜35-45wt%,甲基二乙醇胺40-45wt%,水10-15wt%;

30、进一步地,以有机溶剂吸收剂的总质量为100%计,有机溶剂吸收剂包括:40wt%,甲基二乙醇胺45wt%,水15wt%。

31、本实用新型提供的精脱硫系统通过对高炉煤气依次进行富液喷淋、贫液喷淋、水喷淋实现高炉煤气中的硫组分脱除,可以选择性脱除硫化氢和羰基硫等酸性气体,而不脱除二氧化碳,净化后的高炉煤气中总硫含量低于20mg/nm3。采用该精脱硫系统,可以避免干法脱硫剂寿命短、更换频繁、成本较高等问题。与现有技术相比,本实用新型的有益效果在于:

32、1、本实用新型提供的精脱硫系统采用湿法脱除工艺,避免了干法脱硫工艺中水解剂和吸附剂等的失活快、寿命短、固废处理成本较高等问题。

33、2、本实用新型提供的精脱硫系统可以选择性脱除硫化氢和羰基硫等酸性气体,而不脱除二氧化碳,不会影响高炉煤气的热值。

34、3、本实用新型提供的精脱硫系统,可以在较低温度下操作,对设备要求较低,工艺流程简单,设备少,投资较低。

- 还没有人留言评论。精彩留言会获得点赞!