一种煤提质或资源化的单级回转窑处理装置的制作方法

本技术涉及煤化工装置领域,具体涉及一种煤提质或资源化的单级回转窑处理装置。

背景技术:

1、当前我国煤炭主要用作发电、炼焦、工业和民用燃料,燃料和动力等行业通常要求低硫优质煤炭或特定煤种(如炼焦用的气煤、肥煤、焦煤和瘦煤)。发展洁净煤技术是提高中国能源效率、节能减排、清洁低碳、减少环境污染(包括城市大气雾霾)的重要途径。

2、我国煤炭资源虽然比较丰富,但优质煤炭资源仅占一半左右,其余为褐煤等低质煤资源。褐煤等年轻煤种占我国煤炭资源储量的40%左右,在内蒙古东部地区高达70%以上。褐煤等年轻煤种因水分高、灰分高、挥发分高、热值低,常被当作低质燃料动力煤;加上易分化和自燃,不宜长途运输,也就成为难以异地加工利用的煤资源。在开采优质煤的同时,共伴生低质煤炭资源因市场原因不能同步采出,将会永久丢弃在地下,造成煤炭资源浪费。

3、低变质煤(褐煤和长焰煤等)热解提质提油技术很受关注,也有许多单位在做开发研究工作,立式内热式热解方炉在国内已经工业化,但其只适用于热稳定性好的块煤,对于褐煤和粉煤是不适用的。因此,2007年内蒙古发展改革委组织召开了褐煤等年轻煤种开发利用研讨会,与会代表们建议采用褐煤热解工艺,将褐煤加工成半焦、低温焦油和焦炉气,可以做到物尽其用。半焦稳定性好,能够满足长距离运输的需要;热值可以达到4000-5000大卡/公斤,可作为发电和工业炉窑的燃料,以及气化的原料。

4、目前国内热解煤炭提质使用回转窑/回转炉或回转式干馏炉/回转干馏机的现有技术,cn101608126b一种煤热解提质装置,cn103074095a煤热解系统,cn102732277a一种煤炭水平回转式分段返料干馏设备及工艺,以及cn202220155u一种低阶煤的干燥干馏组合提质系统,均是结合干燥提质和热解提质二单元/系统甚或以及其它单元。

5、国内煤热解过程大多会产生水,包括在煤气冷却、洗涤以及焦油分离等过程中产生热解废水。中低温(400~800℃)煤热解能快速将煤转化为煤气、焦油等煤基产品,由于较低的反应温度和煤质,低阶煤热解过程产生的废水比以往的煤气化废水更复杂,有芳香族及长链烃类有机物、苯、挥发酚、氨氮和油类等,具有高cod、高色度和可生化性差等特点其中以酚类和含氮杂环化合物为主,大多是高毒性、高致癌性化合物,治理难度非常高需深度处理,且回收利用困难,不但增加煤热解生产成本且会加剧煤工业的环境危机。热解废水的清洁、高效处理及零排放是亟需解决的问题,且我国煤炭资源与水资源呈逆向分布,对于水资源匮乏地区的煤化工企业,水资源的回收利用具有重要意义。

6、目前欧美发展中的洁净煤技术主,要即是外加热式回转窑,以避免与煤直接接触而产生氧化或燃烧、连锁键反应并在几乎无氧状态下将煤炭中含水、杂质、以及挥发有机质含多环芳烃、焦油等热裂解、分离出而产生高品质、高热值、无烟味的洁净煤(半焦)以及很低含尘量的燃料油。

7、然而目前多数回转窑热解系统技术因为设备堵塞而需常常即需停车清洗或以及维修,又停车需先冷却一段时间加上再启动加热(暖机)也需一段时间,造成生产力大幅缩减。现有回转窑热解系统技术运行中易发生堵塞处包括:

8、1.固体颗粒(或含焦油)随热解气体带离回转窑热解炉时累积堵塞热解反应炉与冷却洗涤塔间的管道。

9、2.热解气体通离冷却洗涤塔时油雾冷却后并累积堵塞洗涤塔的出口,导至冷却洗涤塔失去功能以及整体系统不能运转。

10、3.冷却洗涤塔底出口遭含焦油等固体颗粒堵塞,导至冷却洗涤塔失去功能以及整体系统不能运转。

11、4.干燥机到回转窑热解炉间的螺旋输送设备易发生固体物料堵塞。

技术实现思路

1、为此,本实用新型提供一种煤提质或资源化的连续性、高性能单级回转窑处理装置,以改进现有热解原料煤提质技术或解决热解煤废水的问题并解决现有装置易发生堵塞等问题。

2、为了实现上述目的,本实用新型提供如下技术方案:

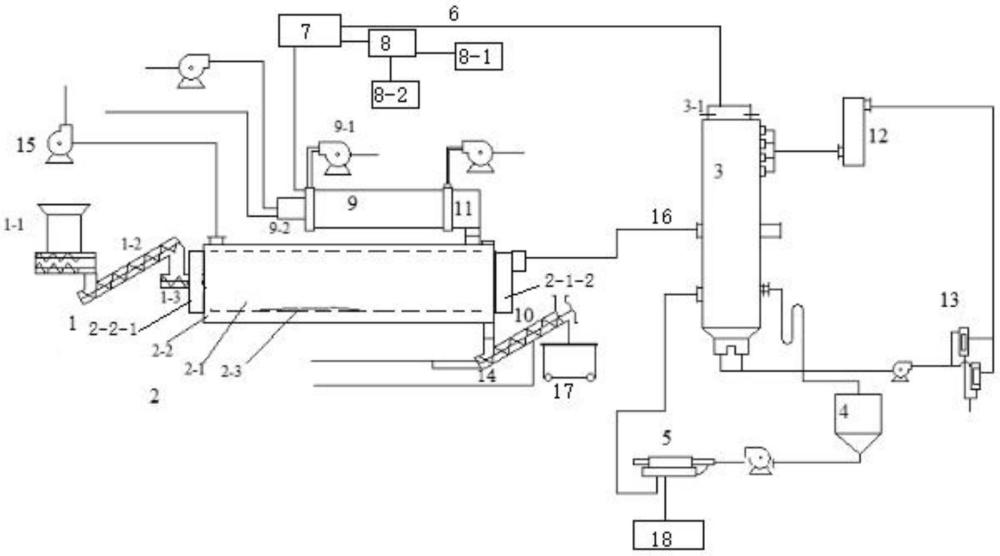

3、根据本实用新型提供的一种煤提质或资源化的单级回转窑处理装置,所述装置包括:

4、原料煤进料系统、回转窑热解炉、回转窑外壁与外圈窑回转窑的夹套加热层、冷却洗涤塔、轻质油回收系统、燃烧室、骤冷室、半焦输送机、粗焦油净化系统、引风机;

5、其中,原料煤进料系统后连接于回转窑热解炉;

6、回转窑热解炉后分别连接冷却洗涤塔和半焦输送机;煤气进入冷却洗涤塔,其使用级别10w的机油作为冷却剂,用于冷却热解的煤气以及其所含的粗焦油并同时利用黏稠的机油将煤气中被冷凝的粗焦油以及粉尘颗粒等冲击、截除;半焦输送机用于冷却、回收回转窑热解后的半焦;

7、冷却洗涤塔后经轻质油回收系统,连接燃烧室;燃烧室用于去水后煤气以及回收可凝性轻质油后的气体的燃烧;

8、燃烧室后接骤冷室,骤冷室用于骤冷燃烧的高温气体以提供回转窑热解炉的热源以及所需的特定操作温度范围;

9、回转窑外壁与回转窑的夹套加热层连接骤冷室,用于加热回转窑热解炉,加热过后的气体经其后的引风机排出。

10、利用含离心式分离机的焦油净化系统将冷却洗涤塔底部排放物,含冷却过的机油、粗焦油、微尘颗粒和煤烟及其所黏附夹带的焦油和其它有机物强力地吸抽出并进行固液分离,分离出回收油,包括机油、焦油;分开去除的微尘顾体颗粒和煤烟及其所黏附夹带的焦油、有机物将送返回转窑热解炉进行二次热解;

11、分离净化后的回收油类可送回洗涤塔底部补充耗用机油,先流经过滤器去除可能堵塞冷却洗涤塔喷嘴的固体颗粒后再经第二热交换器将温度降低至75℃左右并循环至冷却洗涤塔使用;如果原料煤质不足以回收足够的焦油用以充耗用做冷却剂,则可补充机油(级别10w)。

12、进一步的,所述原料煤进料系统包括活动底床进料器、进料传递输送机和进料投入输送机;三者依次相连,用于原料煤的进料;进料投入输送机连接于回转窑热解炉。

13、进一步的,所述活动底床进料器具有变速驱动装置和反时针转向式螺旋推进机,所述进料传递输送机为倾斜式筒状传递输送机,具有外部轴承以及悬臂式驱动轴;所述进料投入输送机为荷重型螺旋式输送机。

14、进一步的,回转窑:外部有固定式外圈窑,内部有回转窑,回转窑外壁密布装置与热气流方向呈直角约2万个直径约1.27公分、长约22.86公分的针翅,回转窑内装置有浮动刮壁器以及小钢球内循环的装置,回转窑头尾二端各含自行润滑碳钢材质密封装置的进料罩盖以及排出罩盖,以及独特设计的轮带与驱动装置,其使得仅少于1公尺的回转窑热解炉不在回转窑外壁与外圈窑的夹套层内(即有效传热面积内)。

15、本实用新型首创的、特殊罕见的回转窑热解炉的驱转动系统除了开头约1m外,余窑皆是设置于回转窑外圈窑之夹套层内(即有效传热面积内)。传统的回转窑设计使用回转窑约3m或更长,做为轮胎和传动齿轮的安装(即占去较多可传热面积),以24m长的回转窑热解炉言,本实用新型回转窑热解炉比传统的设计可用的传热面积较多至少10%。换句话说,用最少的回转窑外壁面积设置驱转动系,即轮胎和传动齿轮的安装。余面积就可利用为夹套层内有效传热面积。

16、所述小钢球循环系统为:设置于热解炉出口,有100个直径约5公分的小钢球经加热后通过该循环系统返回较冷的原料煤进料系统。

17、进一步的,所述冷却洗涤塔为使用机油(级别10w)做为冷却剂的直

18、接接触式冷凝洗涤塔,顶端装设双套自动切换运行的除雾器用于除去油雾以及双套洗涤溶剂过滤系统于清洗堵塞的除雾器。当运行中的除雾器堵塞到某设定程度立即自动切換到另一备用的,同时,洗涤溶剂过滤系统会自动启动以清洗堵塞的除雾器直到清洗完全而停止。

19、进一步的,所述装置还包括管线连续自动清除装置;在回转窑热解炉与冷却洗涤塔间的排出煤气管道上所设置的一密闭式油压驱动、油压工具控制阀、碳钢材质伸缩推进杆。

20、进一步的,所述装置还包括粗焦油净化系统,连于油储存装置,利用含离心式分离机净化粗焦油,经净化后的焦油再返回冷却洗涤塔用于冷却或回收贩售。

21、进一步的,所述装置还包括轻质油回收系统,包括第一热交换器(外通流循环冷卻水、间接水冷却式的水平长导管),去水分离器以及油水分离器,将水蒸汽冷凝、排除、回收水并同时可回收可凝性轻质油;回收水可用于后续的冷却水补充使用。回收可凝性轻质油可贩卖。

22、进一步的,所述装置还包括第二热交换器和过滤器;冷却洗涤塔后连接过滤器和第二热交换器;经过滤器和第二热交换器处理后的净化焦油在返回冷却洗涤塔冷却使用。

23、进一步的,所述装置还包括燃烧器风机,连接于燃烧室前,用于保证燃烧室的气体的燃烧。

24、进一步的,所述装置还包括浮动刮壁器,位于回转窑热解炉内部,当整体系统运转时不断地转动用于刮除黏附窑内壁的物质。

25、进一步的,所述装置还包括半焦输送机,主要利用荷重式筒状机构内之一具倾斜角度的荷重式、循环式间接水冷半焦热交换器的轴式螺旋机以排出半焦固体。这些粉末固体于排出的过程时本身即会形成一屏障而避免空气进入系统。且本实用新型粉末半焦输送机位置于窑尾罩之下端并无内部接投或轴承、因而无接缝且使用了一偏置旋转阀,避免空气进入系统。

26、进一步的,利用粗焦油净化系统将冷却洗涤塔底部排放物,含冷却过的机油、粗焦油、微尘颗粒和煤烟及其所黏附夹带的粗焦油和其它有机物强力地吸抽出并进行固液分离,分离出回收油,包括机油、焦油;分开去除的微尘顾体颗粒和煤烟及其所黏附夹带的焦油、有机物将送返回转窑热解炉进行二次热解;分离净化后的回收油类可送回洗涤塔底部补充耗用机油做为冷却剂,先流经过滤器后再经第二热交换器将温度降低至75℃左右并循环至冷却洗涤塔使用;如果原料煤质不足以回收足够的焦油用以补充耗用做冷却剂,则可补充机油(级别10w)。

27、进一步的,所述装置还包括氮气产生器以及氮气加热器,用以冲刷黏着于进料和排出口罩盖密封装置表面的焦油并冲填密封,同时用于冷却热解炉内剧增的温度或通过氮气加热器增加剧降的温度,进而冲释、驱逐炉内突增的氧气、避免燃烧甚至爆炸,提高半焦品质以及热值以及粗焦油的产量。当需要冷却回转窑热解炉内剧增的温度时,则不开启氮气加热器而直接使用氮气产生器产生出周围温度的氮气;当需要增加热解炉内剧降的温度时,则开启氮气加热器而使氮气产生器产生出的氮气先通经氮气加热器加热。

28、本实用新型具有如下优点:

29、本实用新型于夹套层内回转窑热解炉外壁装置与热气流方向呈直角的针翅,有如锅炉的传热鳍片和鳞片,不但强化回转窑刚性并热对流和传导传热面积比传统设计较高出约110%,且其传热效率比沒装鳞片的裸面热解炉增加三倍以上。

30、本实用新型首创的、特殊罕见的回转窑热解炉的驱转动系统除了开头约1m外,余窑皆是设置于回转窑外圈窑之夹套层内(即有效传热面积内)。传统的回转窑设计使用回转窑约3m或更长,做为轮胎和传动齿轮的安装(即占去较多可传热面积),以24m长的回转窑热解炉言,本实用新型回转窑热解炉比传统的设计可用的传热面积较多至少10%。

31、本实用新型单级回转窑处理装置和目前国内热解煤炭提质使用回转窑/回转炉或回转式干馏炉/回转干馏机的现有技术结合干燥提质和热解提质二单元/系统甚或以及其它单元的显著区别,本实用新型回转窑热解炉不需另装设干燥机而可单机一体分多阶段式、连续性、高性能地完成干燥、热解、提质、热稳定等过程,不但精简了工艺及减少系统的操作维修与相关费用,也因此避免了干燥机到回转窑热解炉间的螺旋输送设备易发生固体物料堵塞而需常常停车清洗或维修的问题,而无因此造成生产力大幅降低的情况。

32、本实用新型使用机油于冷却洗涤塔喷洒冷却煤气并同时利用黏稠的机油以及回收净化后的焦油将冷凝后的粗焦油包含粗汽油、粗柴油、粗酚类、重油以及粉尘颗粒等冲击、截除,再经焦油净化系统予以分离、去除并送回入回转窑内再处理、更进一步热解。因此,本实用新型热解工艺不产生煤气、洗涤或焦油的分离废水。本实用新型轻质油回收系统的水平长导管外通流的循环冷卻水并不接触洁净可燃挥发气体。基本上,本实用新型水的使用量是非常低的,仅仅只需少量的水补给蒸发和紧急救火消防之用,因此无需废水处理。轻质油回收系统分离出来的水可做为补给循环冷卻水。

33、本实用新型冷却洗涤塔中的可燃挥发气体和粗焦油的各别生产量可以通过调设冷却剂的量,即循环的油量,来降低或增加即调设冷却洗涤塔的操作温度来达成,譬如,降低循环油量将提高冷却洗涤塔的操作温度,可燃挥发气体产生量就会增加些,反之,回收油量增加些。譬如,增加循环油量使冷却洗涤塔进口油类温度降到153℃,可燃挥发气体产生量会比冷却洗涤塔进口油类温度163℃的较少一些,但粗焦油产生量就会比较多些。

34、本实用新型热解炉内使用了浮动刮壁器能在回转窑旋转运动中将黏附窑内壁的物质如焦油刮掉(以保持高热传率)并能更进一步地搅碎煤原料、提高热传效率以及热解气与回收油的产量。

35、本实用新型煤提质或资源化的单级回转窑处理装置于进料窑头与半焦排出窑尾皆设有独特密封装置以避免空气进入热解系统、流程。本实用新型密封装置具良好密封设计,确保达到缺氧环境的热解,即极少空气(<0.3m3/小时,即约0.355kg/小时,于25℃及大气压下)可能经由其密封装置渗进。否则会引起氧化反应甚至于造成焚烧以及co2、nox之形成而失去热解的目的并无法预期地生产高品质的半焦、油类、以及煤气。

36、本实用新型设置的小钢球,能盖释放、传送热量给相对较冷的进料。除了提高传热效率(10%或以上),小钢球于窑内滚动、撞击将可击散焦油,避免沾黏窑壁并能粉碎进料和热裂解产品且避免沾黏焦油而可能产生火星甚或氧化的问题。

37、本实用新型装配有特别设计的的进料、半焦排出设备,可以避免空气自间缝进入热解系统中。此外,由于使用荷重式、低速度的装置且无轴承或关节连接,因此进料、半焦设备的磨损大大地降低、维修费用因而很低。

38、本实用新型使用管线连续自动清除装置、自动切换运行的双套除雾器以及粗焦油净化系统确保本实用新型热解系统在连续运行下不发生堵塞而可保持不间断且稳定地继续运行。

- 还没有人留言评论。精彩留言会获得点赞!