一种高炉煤气变压吸附捕集CO2的系统的制作方法

本技术属于高炉煤气处理,涉及一种高炉煤气中co2捕集技术,特别是涉及一种高炉煤气变压吸附捕集co2的系统。

背景技术:

1、变压吸附碳捕集技术目前已大量应用于国内外石油、化工天然气行业的碳捕集示范项目,具有不腐蚀设备、吸附剂循环周期长、工艺简单、自动化程度高、环境效益好等优点。目前存在加压吸附所需能耗大及对杂质气体容忍度低,预处理成本高等问题。

2、预处理成本主要集中在高炉煤气的脱硫以及干燥、除水上,采用tsa变温吸附的方法进行脱水时,需要消耗大量的电能,利用高温煤气换热取代高耗能的电加热可以显著降低tsa变温除水单元干燥所需的成本。trt前的煤气温度130~150℃,压力0.2mpa,压力与变压吸附碳捕集工艺相吻合,因此可以考虑利用煤气高压的特性,直接进行碳捕集,节省加压所需的能耗;高压的煤气同时具有较高的温度(130~150℃),不利于二氧化碳的变压吸附分离提纯,需降低煤气温度至40℃以下,传统的循环水降温需消耗大量的水,采用煤气换热的方式对煤气进行初步降温,可以节省冷却水的使用量,降低运行成本,从而提高高炉煤气变压吸附捕集二氧化碳技术的经济性。

3、cn218321249u公开了一种高炉煤气变压吸附二氧化碳捕集系统,提出trt装置后的高炉煤气经过降温脱湿除杂、水解精脱硫、加压、脱氧后进入二氧化碳变压吸附装置,脱碳后的高炉煤气经出口进入后续工段的系统。但是在该工艺路线中,由trt后的0.4mpa加压至3-3.2mpa过程需大量的能耗,且采用一段式变压吸附碳捕集工艺生产率较低,不适合高炉煤气这类二氧化碳浓度较低的气体处理。虽然,cn106698429b公开了一种变压吸附分级提浓co2的方法,提出采用两段变压吸附气体分离装置,将低浓度co2原料气进行两次变压吸附碳捕集,可以获得高浓度co2产品,但是整个变压吸附装置的压缩能耗较高,co2的回收率低。

技术实现思路

1、针对现有技术存在的缺陷和问题,本实用新型公开了一种高炉煤气变压吸附捕co2的系统及方法,高压煤气直接用于co2变压吸附分离提纯单元,节省了煤气加压的能耗,能够过trt前的高温煤气加热tsa变温除水单元并采用psa1废气进行吹扫,实现吸附剂的tsa再生,利用trt后的低温气体、循环水对高炉煤气进行降温,降低了高炉煤气预处理成本,具有良好的可行性和经济效益。

2、本实用新型是通过如下技术方案实现的:

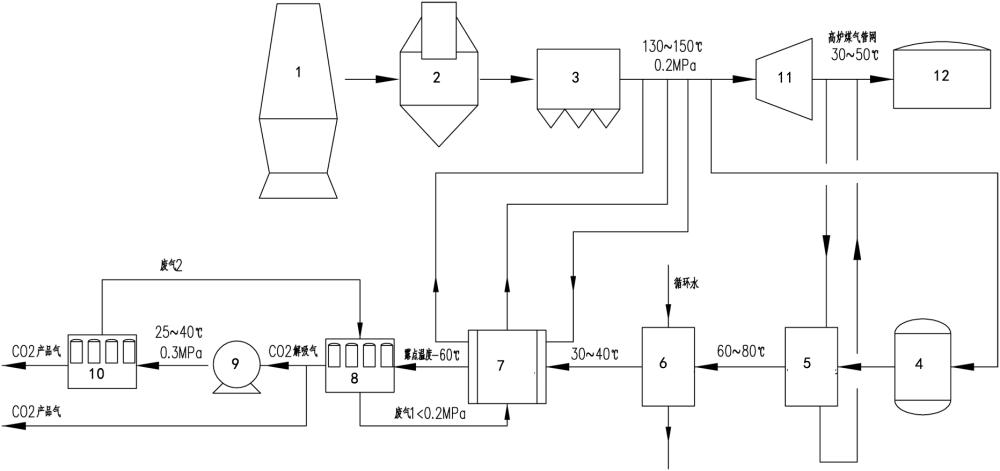

3、一方面,本实用新型公开了一种高炉煤气变压吸附捕集co2的系统,包括依次连通的高炉煤气除尘脱硫单元,换热冷却单元,tsa变温除水单元,及co2变压吸附分离提纯单元;所述高炉煤气除尘脱硫单元包括与高炉尾气出口连接的重力除尘器、与重力除尘器出气口连接的布袋除尘器、干法脱硫塔,用于脱除高炉煤气中粉尘、cos和h2s;所述换热冷却单元包括至少两级换热器,用于对除尘脱硫后的高炉煤气进行分段降温并进行一级除水;所述tsa变温除水单元内包括至少两个并联的吸收塔,在所述吸收塔外设有用于通入高温煤气的夹层,所述吸收塔内装填有吸附剂;所述co2变压吸附分离提纯单元包括至少两级psa变压吸附co2分离器,所述psa变压吸附co2分离器内并联有至少两个吸收塔,以保证高炉煤气中co2的连续捕集。所述高炉煤气除尘脱硫单元、换热冷却单元、co2变压吸附分离提纯单元分别与tsa变温除水单元连通进行吹扫换热再生。

4、作为一种优选实施方式,所述两级换热器是由气气换热器和气液换热器串联而成的。所述气气换热器为气气板式换热器,所述气液换热器为气液板式换热器。

5、作为一种优选实施方式,在所述吸收塔上设有分别与换热冷却单元和co2变压吸附分离提纯单元连通的高炉煤气进口和高炉煤气出口;在所述吸收塔夹层上设有供除尘后高温高压煤气流通循环的高温煤气进口和高温煤气出口,用于对所述吸收塔进行脱水处理和压力回收;在所述吸收塔底部设有吹扫气进口,所述吹扫气进口与所述co2变压吸附分离提纯单元连通,利用废气对吸收塔内的吸附剂进行吹扫再生,在所述吸收塔顶部设有吹扫气出口,所述吹扫气出口与所述高炉煤气除尘脱硫单元连通,用于对废气进行压力回收。

6、优选地,所述吸附剂为活性炭、硅胶、氧化铝中的一种或多种组合。进一步地,所述吸收塔的运行温度为30~40℃,所述吸收剂的再生温度为120~140℃。

7、作为一种优选实施方式,所述co2变压吸附分离提纯单元包括串联的psa1变压吸附co2分离器和psa2变压吸附co2分离器,所述psa1变压吸附co2分离器的进气口与所述tsa变温除水单元连通,所述psa1变压吸附co2分离器的解吸气出口分别与co2产品气收集管路和所述psa2变压吸附co2分离器的进气口连通,所述psa2变压吸附co2分离器的出气口与co2产品气收集管路连通,所述psa2变压吸附co2分离器的废气出口与所述psa1变压吸附co2分离器的废气进口连通,用于对高炉煤气中的co2提纯。

8、另一方面,本发明还公开了一种高炉煤气变压吸附捕集co2的方法,由上述高炉煤气变压捕集co2的系统实现,包括如下步骤:

9、(1)高炉煤气经过重力除尘、布袋除尘后进入干法脱硫塔进行净化处理,对煤气组分中的cos、h2s等进行脱除,产生130~150℃,压力0.2mpa的煤气,以满足取自trt前煤气的较高温度,减少cos、h2s等气体对预处理系统和变压吸附系统的腐蚀和影响;

10、(2)经脱硫后的煤气首先采用气气换热的方式,利用余压透平发电trt后的低温(30~40℃)煤气对高温煤气(130~150℃)进行初步降温,随后利用流动循环水对高炉煤气进行气液换热以对煤气进一步冷却,且气气换热后煤气和气液换热后煤气的温度差为20~50℃;将降温的煤气进入co2变压吸附分离提纯单元进行变压吸附捕集co2,同时将煤气冷却过程中产生的部分水蒸气分离;气气换热器中高温煤气与低温煤气流向相同,增大换热面积,减小设备资金投入,气液换热器中煤气与循环水的流向相反,降低循环水的消耗,减小运行成本;

11、(3)气气换热和气液换热冷却后温后的煤气进入tsa变温除水单元通过吸附剂进行干燥、除水,吸附饱和后,向tsa变温除水单元的吸收塔夹层中通入步骤(1)处理后的高温煤气(130~150℃),将吸附剂加热至130~150℃实现吸附剂再生,降低煤气中的水含量以满足psa变压吸附co2分离器工艺要求,并将产生的废气经脱水后重新流入管网中进行trt发电;所述tsa变温除水单元是由两个以上吸附塔并联而成的吸附装置,交替进行低温吸附脱水、高温加热再生、co2变压吸附分离提纯单元尾气吹扫三个步骤实现高炉煤气的连续干燥脱水;

12、(4)经除杂、冷却、干燥后的高炉煤气进入co2变压吸附分离提纯单元进行co2提纯,吸附工艺步骤包括加压吸附,顺放、多次均压降、脱附,多次均压升,吸附剂选择为高压下吸附容量大,低压易于脱附的硅胶等吸附剂。

13、作为一种优选实施方式,步骤(1)中所述高炉煤气的组成为:15-30% co2,15-30%co,0.1-5%的h2,30-60% n2,0-1.5% o2,0.002-0.012% h2s,0.002-0.016% cos,水蒸气为2~6%。

14、作为一种优选实施方式,步骤(2)中,气气换热后煤气的温度为60~80℃,气液换热后煤气的温度为30~40℃;步骤(3)中,tsa变温除水单元的运行温度为30~40℃,吸附剂的再生温度为120~140℃,tsa变温除水后煤气中水的露点温度为-30~-60℃。步骤(4)中,所述co2变压吸附分离提纯单元的co2吸附温度为30~40℃,吸附压力为0.2~0.3mpa,产品纯度>98%,且步骤(4)中包含增压吸附、顺放、多次均压降、解吸和多次均压升的工艺步骤。

15、本实用新型有益效果如下:

16、本实用新型以高炉煤气为原料,通过煤气净化脱硫、换热器降温脱水、tsa干燥除水和两段式变压吸附工艺碳捕集对高炉煤气进行提纯获得高浓度co2产品气,在保持trt前高炉煤气高压的条件下,降低煤气温度至30~40℃,实现高炉煤气无需加压直接进行psa1碳捕集,节省了35%的加压能耗。

17、本实用新型充分利用了高炉煤气高温高压的排放特征,通过高温煤气加热tsa变温除水单元进行脱水吸附剂的再生,节省了tsa脱水所需的额外能耗,并采用trt后的低温煤气对变压吸附捕集前的煤气进行初步降温,减小了直接采用水进行降温的消耗量,整体能耗相比于现有预处理工艺降低了40%,具有良好的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!