含碳炼油副产物的处理系统和处理方法

本发明公开了一种含碳炼油副产物的处理系统和处理方法。

背景技术:

1、近年来,我国石油的消费量不断增加,石油劣质化和重质化程度进一步加剧,原油炼油技术也在不断提升。含碳炼油副产物包含原油炼化副产的液态油类和原油炼化副产的固态废弃物,例如悬浮床加氢油渣、乙烯焦油、催化油浆、苯乙烯焦油、苯酚丙酮焦油、重油、渣油、油泥、石油焦等物质。

2、对于上述含碳炼油副产物,例如渣油加氢的处理,目前有4种主要工艺技术:固定床、移动床、沸腾床和悬浮床,其中悬浮床加氢工艺是一种加工劣质重油的新一代的生产技术,是针对固定床处理劣质渣油过程中,高金属含量、高残炭、高硫、高氮、高粘度的原料困难特性改进而来,被市场中称为“颠覆性”的处理劣质渣油的生产工艺,在重油转化过程中具有显著的优势和广阔的发展前景,其中意大利eni公司开发的悬浮床渣油加氢技术(est)已使减压渣油转化为轻质油、重质油,产品收率高,未转化油<5%。意大利eni公司悬浮床渣油加氢(est)技术作为目前先进的重油加工生产工艺之一,已在我国有工业运行业绩,因此将est尾油或油渣进行清洁高效转化是实现炼油副产品资源化综合利用的有效途径。

3、油气化工艺是将重质油气化生成粗合成气,并对气化过程中产生的环境污染物进行预处理。世界上重质油气化技术主要有美国ge公司和荷兰shell公司。两家公司分别在1952年和1954年独立地开发出以渣油为原料的气化技术,并在国内外均有成功使用重油及沥青气化的业绩。

4、中国专利cn102234536a公开了一种重油组合加工工艺,将减压渣油通过溶剂脱油沥青形成脱油沥青油和脱油沥青,脱油沥青加热到255~265℃后经烧嘴雾化后进行气化反应。在该方案中,减压渣油的产品收率较低,不能做到将减压渣油真正高效清洁的利用。

5、中国专利cn112538367b公开了一种重油裂解-气化耦合反应装置,裂解段位于气化段上部,重油原料和流化气先进入裂解段,油气离开裂解段,裂解生焦则作为气化段的反应原料,在气化室内反应生成合成气,从而获得高收率的油气和高品质的合成气。该方案存在流程复杂,轻质油气品质难以保证的问题,不能实现减压渣油的高效资源化利用。

6、因此,迫切需要一种高效、节能、且能实现含碳炼油副产品清洁资源化的成套技术。

技术实现思路

1、本发明为了克服现有技术中对含碳炼油副产物的碳转化率较低、无法充分利用含碳炼油副产物、且产生的合成气有效含量较低,水气比较低的缺陷,而提供了一种含碳炼油副产物的处理系统和处理方法。该处理系统和处理方法对含碳炼油副产物的碳转化率高达96%以上,且部分氧化后得到的有效气高达92%以上,具有0.5-1.5较佳的水气比;该处理系统能充分回收含炭黑水的热量,同时兼有汽提功能,流程设置简单,经净化后返回系统重新回用的灰水水质好,该技术具有高效的集成度,效率高,投资省,且延长了装置的连续运行周期,节约维修成本,能实现含碳炼油副产品的高效清洁资源化利用。

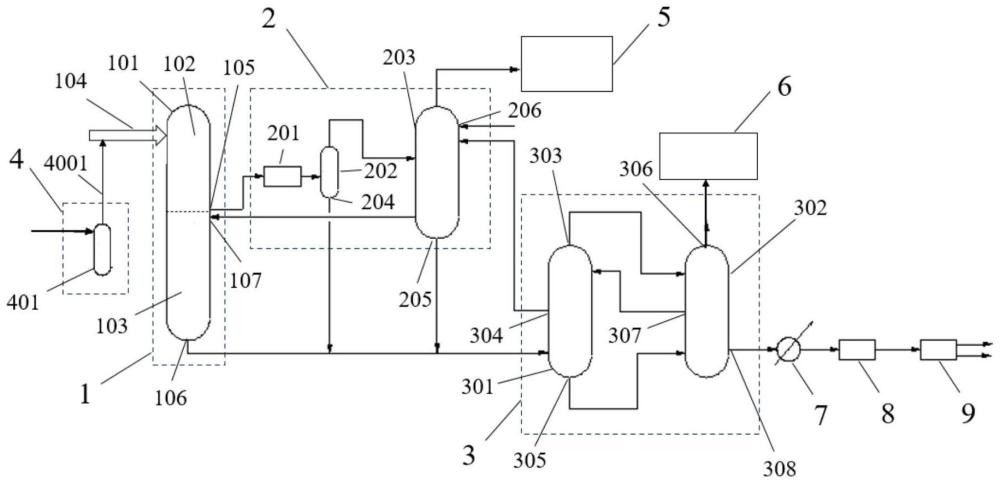

2、本发明提供了一种含碳炼油副产物的处理系统,其包括反应单元、净化单元和闪蒸单元;

3、所述反应单元包括气化炉,用于部分氧化所述含碳炼油副产物;

4、所述反应单元的气相出口与所述净化单元连接;

5、所述反应单元的黑水出口和/或所述净化单元的黑水出口分别与所述闪蒸单元连接;

6、所述闪蒸单元的灰水出口与所述净化单元连接,所述净化单元的灰水出口与所述气化炉的灰水入口连接。

7、在本发明中,通过将灰水和黑水进行收集利用,向气化炉中引入灰水,并排出黑水,可及时分离出产品气中的炭黑,同时对产品气进行降温,促使气化反应充分进行。

8、在一些实施方式中,所述气化炉的炉膛高径比为5-10;当所述气化炉的炉膛高径比较小时,如炉膛高径比为2-5,但不包括5时;在含碳炼油副产物完成气化反应后,会产生较多未反应的碳或炭黑,其会随产品气离开炉膛;不但降低了含碳炼油副产物的碳转化率,还会增加细渣或炭黑的形成,这对产品气的净化和黑水的处理均有不利的影响。

9、在一些实施方式中,所述气化炉的顶端或上部设有至少一个进料喷嘴,所述进料喷嘴包括至少两个进料通道,用于含碳炼油副产物和气化剂的进料;所述进料通道包括沿所述进料喷嘴的中轴线由内向外依次设置的第一进料通道和第二进料通道。

10、在本发明中,所述进料喷嘴用于向气化炉中通入氧气和第一水蒸气,作为气化剂。

11、在一些实施方式中,所述气化炉包括气化室和洗涤冷却室,所述气化室设于所述气化炉的上部,用于为所述含碳炼油副产物提供气化反应的场所;所述洗涤冷却室设于所述洗涤冷却室的下部,用于分离气化反应后所得产物中的产品气和炭黑,并降低产品气的温度。

12、在具体的实施方式中,所述洗涤冷却室中设有气泡分隔器,用于稳定所述洗涤冷却室的床层液位,提高产品气的降温和除尘效率。

13、在具体的实施方式中,所述气化炉的灰水入口设于所述洗涤冷却室的侧壁上。

14、在一些实施方式中,所述含碳炼油副产物的处理系统还包括原料输送单元;所述原料输送单元包括设有高压油泵的进油管路,所述进油管路与所述进料喷嘴连接。

15、在一些实施方式中,所述进料喷嘴的数量为1-5个。

16、在一些实施方式中,所述进料通道的数量为2-7个。

17、其中,当所述进料喷嘴为双通道喷嘴时,所述第一进料通道用于气化剂的进料,所述第二进料通道用于含碳炼油副产物的进料。

18、在一些实施方式中,所述进料喷嘴还包括依次设于所述第二进料通道外侧的第三进料通道和第四进料通道。

19、其中,当所述进料喷嘴为四通道喷嘴时,所述第一进料通道和所述第三进料通道均用于气化剂的进料,所述第二进料通道用于含碳炼油副产物的进料,所述第四进料通道用于第二水蒸气的进料。

20、在一些实施方式中,所述进料喷嘴还包括依次设于所述第二进料通道外侧的第三进料通道、第四进料通道和第五进料通道。

21、其中,当所述进料喷嘴为五通道喷嘴时,所述第一进料通道用于安置点火烧嘴,所述第二进料通道、所述第四进料通道用于气化剂的进料,所述第三进料通道用于含碳炼油副产物的进料,所述第五进料通道用于第二水蒸气的进料。

22、在一些实施方式中,所述净化单元包括依次连接的第一混合装置、分离装置和洗涤装置;所述第一混合装置与所述气化炉的气相出口连接。

23、在具体的实施方式中,所述净化单元还包括第二混合装置;所述第二混合装置设于所述分离装置和所述洗涤装置之间。

24、在具体的实施方式中,所述第一混合装置和所述第二混合装置均用于将合成气和炭黑进行分离的预处理,使细小的炭黑颗粒能润湿后聚集并长大,从而提高后续分离装置的分离效率。

25、在具体的实施方式中,所述分离装置包括旋风分离器;通过设置所述旋风分离器可降低合成气中夹带的细颗粒,从而延长后续装置的使用寿命。

26、在具体的实施方式中,所述分离装置的黑水出口与所述闪蒸单元连接。

27、在具体的实施方式中,所述洗涤装置包括水洗塔。

28、在具体的实施方式中,所述洗涤装置的气相出口连接于粗合成气处理单元。

29、在具体的实施方式中,所述洗涤装置的上部设有冷凝液入口,用于为所述洗涤装置提供冷凝洗液。

30、其中,进入所述洗涤装置的冷凝液来源于粗合成气后处理系统得到的水蒸气,实现水的循环利用,并减少新鲜水的加入。

31、在具体的实施方式中,所述洗涤装置的黑水出口与所述闪蒸单元连接。

32、在本发明中,通过设置闪蒸-换热一体化且兼具汽提作用的多级闪蒸装置,可在闪蒸装置内部产生的蒸气的作用下,将黑水中酸性气体、含氨/铵的物质经汽提处理后离开黑水的物料中,降低黑水中酸性、含氨/铵的物质,降低黑水结垢风险,提高黑水品质。

33、在本发明中,可通过多级闪蒸装置,实现炭黑水的能量回用、汽提和炭黑分离后,浓缩的黑水经黑水换热器和空冷器进一步回收黑水中的热量后,直接进入固体过滤系统。

34、在本发明中,在所述闪蒸单元中采用梯度设计,能保证分离和热量回用效果。

35、在一些实施方式中,所述闪蒸单元包括相互串联的第一闪蒸装置和第二闪蒸装置。

36、在具体的实施方式中,所述第一闪蒸装置、所述第二闪蒸装置分别包括蒸发热水塔。

37、在具体的实施方式中,所述第一闪蒸装置的气相出口与所述第二闪蒸装置连接。

38、在具体的实施方式中,所述第一闪蒸装置的灰水出口与所述净化单元连接。

39、在具体的实施方式中,所述第一闪蒸装置的黑水出口与所述第二闪蒸装置连接。

40、在具体的实施方式中,所述第二闪蒸装置的气相出口连接于酸性气体后处理单元。

41、在具体的实施方式中,所述第二闪蒸装置的灰水出口与所述第一闪蒸装置连接。

42、在一些实施方式中,所述含碳炼油副产物的处理系统还包括过滤单元,所述过滤单元与所述闪蒸单元的黑水出口连接。

43、在具体的实施方式中,所述闪蒸单元中的第二闪蒸装置的黑水出口与所述过滤单元连接。

44、在具体的实施方式中,所述过滤单元包括板框压滤机或离心过滤机。

45、在具体的实施方式中,所述含碳炼油副产物的处理系统还包括设于所述闪蒸单元与所述过滤单元之间、且相互串联的热量回收单元和黑水储存单元。

46、其中,经所述过滤单元过滤后得到滤液可返回所述含碳炼油副产物的处理系统中重新利用,实现水的循环利用,并减少新鲜水的加入。

47、在一些实施方式中,所述含碳炼油副产物的处理系统还包括缓冲罐,所述缓冲罐与所述气化炉的进料口连接。

48、本发明还提供了一种含碳炼油副产物的处理方法,其采用如上所述的含碳炼油副产物的处理系统,且包括如下步骤:

49、s1、将含碳炼油副产物和气化剂通入所述气化炉中进行气化反应,经灰水处理后得到产品气和第一黑水;所述气化剂包括氧气和第一水蒸气,所述氧气的体积与所述含碳炼油副产物的质量的比例为0.6-0.9nm3/kg,所述第一水蒸气的质量与所述含碳炼油副产物的质量的比值为0.3-0.5;

50、s2、将所述产品气引入所述净化单元中,净化得到粗合成气和第二黑水;

51、s3、将所述第一黑水和/或所述第二黑水通入闪蒸单元,经汽提处理后得到第一灰水和第三黑水;

52、s4、将所述第一灰水通入所述净化单元中,并将自所述净化单元排出的第二灰水通入所述气化炉中,为步骤s1中的灰水处理提供灰水。

53、在本发明中,通过将含碳炼油副产物与气化剂的部分氧化、多级合成气初步净化、热量回收、炭黑水汽提和循环利用这四个工艺过程,实现了含碳炼油副产品高效清洁资源化转化。

54、在本发明中,通过上述处理方法,可有利于步骤s1气化反应的进行,从而降低产渣量,提高原料的碳转化率。

55、在一些实施方式中,步骤s1中,所述含碳炼油副产物为原油炼化副产的液态油类;较佳地为悬浮床加氢油渣、脱油沥青、乙烯焦油、催化油浆、苯乙烯焦油、苯酚丙酮焦油、重油、渣油和油泥中的一种或多种。

56、其中,所述悬浮床加氢油渣又可称为浆态床加氢油渣。

57、在一些实施方式中,步骤s1中,所述含碳炼油副产物为原油炼化副产的固态废弃物,例如石油焦。

58、在一些实施方式中,步骤s1中,所述含碳炼油副产物的含碳量为70-95wt%。

59、在一些实施方式中,步骤s1中,所述含碳炼油副产物的含氢量为4-15wt%。

60、在一些实施方式中,步骤s1中,所述含碳炼油副产物的含氧量为0-5wt%。

61、在一些实施方式中,步骤s1中,所述含碳炼油副产物的含氮量为0-5wt%。

62、在一些实施方式中,步骤s1中,所述含碳炼油副产物的含硫量为0-10wt%。

63、在具体的实施方式中,步骤s1中,所述含碳炼油副产物中的硫在气化条件下,绝大部分会转化为h2s,少量转化为羰基硫(cos),该还原性的硫很容易在后续脱硫程序中转化为有用的产品。

64、在一些实施方式中,步骤s1中,所述含碳炼油副产物在20℃下的密度为1-2800kg/m3,例如1200kg/m3。

65、在一些实施方式中,步骤s1中,所述含碳炼油副产物在175℃下的运动粘度为1-3000cst,例如300cst。

66、在一些实施方式中,步骤s1中,将所述含碳炼油副产物在缓冲罐中进行预热。

67、在具体的实施方式中,所述预热的温度为100-300℃。

68、在一些实施方式中,步骤s1中,所述气化反应的产物的体积与所述灰水处理的冷却水的体积的比值为40-80。

69、在本发明中,采用氧气和水蒸气的混合进料,可以提高进料氧气的温度,利于气化反应,并提高油品雾化效果和气化效率。

70、在本发明中,所述含碳炼油副产物含有少量的灰,因此在气化反应后不会产生较多的固体粗渣,但会有未反应的少量炭黑,这部分炭黑在洗涤冷却水作用下,大部分从气相转移到液相,小部分还在气相中,需要通过后续的气体洗涤工序将其与合成气分离。

71、在本发明中,所述含碳炼油副产物和所述气化剂通过进料喷嘴向所述气化炉进料。

72、在本发明中,由于含碳炼油产物与气化剂一进入气化室就立马燃烧,放出大量的热量,可以通过在进料喷嘴中单独设置水蒸气通道,来保护进料喷嘴。

73、在优选的实施方式中,当所述气化炉的进料喷嘴为双通道喷嘴时,所述气化剂通过第一进料通道进行进料,所述含碳炼油副产物通过第二进料通道进行进料。

74、在优选的实施方式中,当所述气化炉的进料喷嘴采用四通道喷嘴时,所述气化剂通过第一进料通道和第三进料通道进行进料,含碳炼油副产物通过第二进料通道进行进料;较佳地,第二水蒸气通过第四进料通道进行进料,所述第二水蒸气属于所述第一水蒸气的一部分,且占所述第一水蒸气体积的5-30%,用于保护烧嘴,降低烧嘴端面热辐射的强度,降低喷嘴材质受热应力的影响,延长工艺喷嘴的使用寿命。

75、在优选的实施方式中,当所述气化炉的进料喷嘴采用五通道喷嘴时,所述第一进料通道用于安置点火烧嘴,所述气化剂通过第二进料通道、所述第四进料通道进行进料,含碳炼油副产物通过第三进料通道进行进料;较佳地,第二水蒸气通过第五进料通道进行进料,所述第二水蒸气属于所述第一水蒸气的一部分,且占所述第一水蒸气体积的5-30%,用于保护烧嘴,降低烧嘴端面热辐射的强度,降低喷嘴材质受热应力的影响,延长工艺喷嘴的使用寿命。

76、其中,虽然进料喷嘴不会影响气化反应的本质,但可以提高反应效率;通过上述对所述进料喷嘴的结构设计,可借助高速流动的氧气剪切雾化含碳炼油副产物,使其雾化为极细小的微团,强化传递过程,促进反应的进行。

77、在一些实施方式中,步骤s1中,所述气化反应的操作压力为1.0-9.0mpa(g)。

78、在一些实施方式中,步骤s1中,所述气化反应的操作温度为1100~1600℃,例如1100~1300℃。

79、在一些实施方式中,步骤s1中,所述气化反应的物料停留时间为5-30s,例如27s。

80、在一些实施方式中,所述气化反应后的产物在所述气化炉下部的洗涤冷却室中,通过所述第二灰水对产品气和未反应的炭黑进行传热、传质,部分炭黑进入水相中。

81、在一些实施方式中,步骤s2中,所述产品气依次进入混合装置、分离装置、洗涤装置中进行净化处理。

82、在具体的实施方式中,步骤s2中,所述产品气经第一混合器、旋风分离器、水洗塔的分级洗涤净化后得到粗合成气和第二黑水;所述第二黑水包括自所述第一混合器产生的黑水和自所述旋风分离器产生的黑水;所述粗合成气和所述第二黑水离开净化单元,分别进入粗合成气处理单元和闪蒸单元。

83、在本发明中,步骤s1中所述气化炉中产生的第一黑水可以与步骤s2中所述净化单元产生的第二黑水一并进入用于黑水回用的闪蒸单元。

84、在本发明中,通过上述闪蒸的方法,将第一黑水和第二黑水中的酸性气体、氨-铵物质在蒸发热水塔内部产生的蒸气作用下经汽提处理后离开黑水,从而降低黑水的酸性、氨-铵物质,降低黑水结垢风险,提高第三黑水的品质。

85、在一些实施方式中,步骤s3中,所述闪蒸单元包括闪蒸-换热一体化的多级闪蒸装置,所述多级闪蒸装置可选用多级蒸发热水塔,以实现黑水中炭黑和水的高效分离。

86、在具体的实施方式中,在步骤s3之后,将所述第三黑水经过滤单元处理后得到第三灰水。

87、在本发明中,所述第三黑水包括水、少量悬浮物(炭黑细颗粒)、氯离子、氨氮、有机污染物(cod)等。

88、在优选的实施方式中,经所述过滤得到炭黑,并排出所述炭黑。

89、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

90、本发明所用试剂和原料均市售可得。

91、本发明的积极进步效果在于:

92、(1)本技术的处理系统和处理方法对含碳炼油副产物的碳转化率高达96%以上,且部分氧化后得到的有效气成分高达92%以上,具有0.5-1.5较佳的水气比;

93、(2)本技术的处理系统能充分回收含炭黑水的热量,同时兼有汽提功能,流程设置简单,经净化后返回系统重新回用的灰水水质好;

94、(3)本技术的处理系统和处理方法具有高效的集成度,效率高,投资省,且延长了装置的连续运行周期,节约维修成本,能实现含碳炼油副产品的高效清洁资源化利用。

- 还没有人留言评论。精彩留言会获得点赞!