一种焦炉单炭化室的单孔压力调节系统及调节方法与流程

本申请涉及焦炉设备,尤其涉及一种焦炉单炭化室的单孔压力调节系统及调节方法。

背景技术:

1、随着社会的发展,绿色低碳高质量发展成为当前焦化行业的目标,继湿法熄焦转变为干熄焦后,焦炉单炭化室压力调节也成为了目前主流推荐使用的技术。目前上升管盖处大多为水封结构,水封结构会有大量废水产生,同时相关技术中的单孔调压驱动基本上都是气动结构,气动结构调节过程中气缸动作过快,存在超调的情况,为避免这种情况,需要同时适配改变水封阀盘结构,例如一些相关技术中利用水封阀盘,从而调节荒煤气的流通面积,但是此种水封阀盘的控制增加了设备投入成本,且密封面的耐高温耐火套管目前尚未有合适的产品,且依赖进口成本较高。

2、鉴于此,如何提供一种适用于焦炉单炭化室的单孔压力调节系统,其中利用液压驱动水封阀的水封阀盘结构,使水封阀盘结构拆装更方便的同时更稳定且能有效地控制水封阀盘开度使之适应生产需求。

技术实现思路

1、本申请旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本申请的目的在于提出一种焦炉单炭化室的单孔压力调节系统及调节方法,利用液压阀组驱动管盖组件和水封阀盘,具有精度高、平稳、动作可加速和减速、耐冲击等特点,更贴合目前工矿条件的生产工作。此外,液压阀组更简单占用空间小,能够很好适应焦炉单炭化室炉顶的狭小空间。

3、为达到上述目的,本申请提出一种焦炉单炭化室的单孔压力调节系统,包括

4、上升管组件,其包括上升管和管盖组件;所述上升管与焦炉单炭化室连通并位于所述焦炉单炭化室的上部;所述管盖组件设置在所述上升管上,在不同工况下用于密封所述上升管的顶部或将其与大气连通;

5、桥管,其一端与上升管的侧端相连通,另外一端弯曲向下连通集气管;

6、水封结构,其位于所述桥管和所述集气管之间并包括水封阀盘;所述水封阀盘内容纳有水封液,用以液封所述桥管的端口实现所述桥管液压阻力的改变;以及

7、液压阀组,其分别控制所述管盖组件和所述水封阀盘,用于全自动调整所述焦炉单炭化室内的压力。

8、在一些实施例中,所述管盖组件包括上升管盖和开关件;所述上升管盖设置在所述上升管的顶部;所述开关件与所述上升管盖连接,其在所述液压阀组的驱动下,用于密封所述上升管或将所述上升管与大气连通。

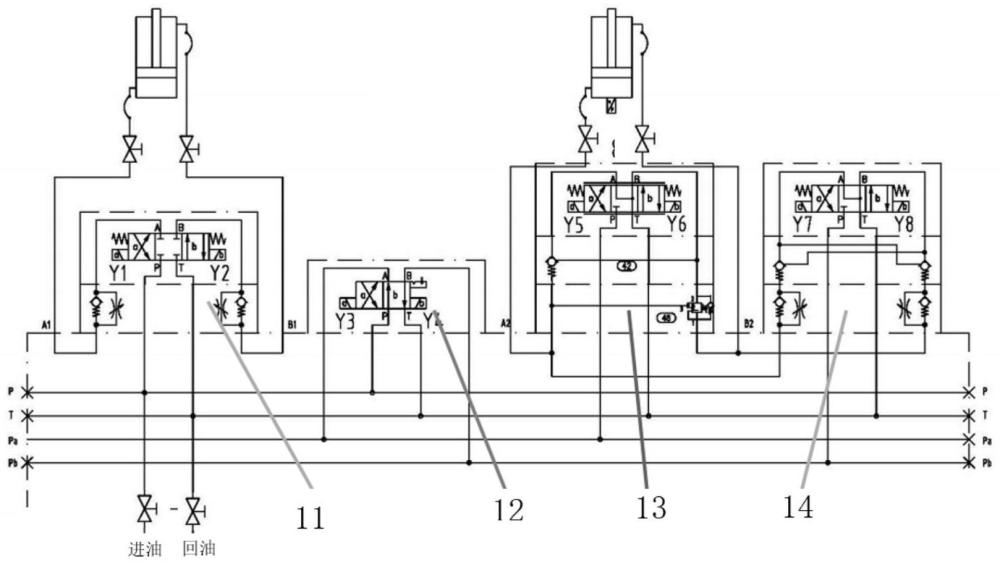

9、在一些实施例中,液压阀组包括第一液压阀和液压组合件;其中所述第一液压阀用于控制所述开关件;所述液压组合件包括控制切换阀、第三液压阀和第四液压阀;其中所述控制切换阀分别与所述第三液压阀和所述第四液压阀连接,控制所述第三液压阀和所述第四液压阀启动,所述第三液压阀和所述第四液压阀分别与所述水封阀盘连接,以分别在自动模式下和手动模式下控制所述水封阀盘。

10、在一些实施例中,所述第一液压阀采用电磁阀的y型中位机能,在所述上升管盖密封所述上升管时防止所述上升管盖自动打开;所述第三液压阀和所述第四液压阀分别采用电磁阀的o型中位机能和电磁阀的y型中位机能。

11、在一些实施例中,所述水封阀盘为几型,且套设在所述壳体内;所述壳体内设置承插口;所述承插口与所述桥管弯曲向下的一端对应,且所述水封阀盘内的水封液高度与所述承插口适配,在所述焦炉单炭化室的晾炉、推焦阶段,以使所述承插口完全浸没在水封液中。

12、在一些实施例中,所述桥管上开设有高压氨水喷嘴、循环氨水喷嘴和测压孔,所述高压氨水喷嘴和所述循环氨水喷嘴分别用于向所述桥管内喷入高压氨水和循环氨水;所述测压孔用于测量所述桥管内的压力。

13、在一些实施例中,所述上升管盖与所述上升管为弹性配合连接结构,以使所述上升管盖有效自重密封,确保密封面有效贴合。

14、在一些实施例中,所述桥管与所述集气管利用法兰可拆卸连接,通过法兰拆除用以更换所述水封阀盘。

15、根据本申请的第二个方面提出了一种焦炉单炭化室的单孔压力调节方法,利用上述任一实施例中所述的单孔压力调节系统进行焦炉单炭化室的压力调节;包括

16、在焦炉单炭化室的装煤阶段,上升管盖关闭同时水封阀盘全开,高压氨水喷入桥管中将装煤烟尘导入集气管中;

17、在焦炉单炭化室的结焦阶段,所述上升管盖关闭,同时依据煤气发生量曲线,对所述桥管压力进行分段控制,使所述焦炉单炭化室的底部始终为5-30pa的微正压;

18、在焦炉单炭化室的晾炉、推焦阶段,所述水封阀盘全关,所述上升管盖自动开启,所述集气管与所述焦炉单炭化室的通道完全切断,避免空气吸入集气管。

19、在一些实施例中,在焦炉单炭化室的晾炉、推焦阶段,所述水封阀盘内的水封液高度与承插口适配,以使所述的承插口完全浸没在水封液中。

20、在一些实施例中,测压孔进行测压时,进行氮气汽吹扫避免堵塞。

21、本申请相较于相关技术具有如下有益效果:本申请通过调节水封阀盘的开度控制荒煤气的流通截面,进而调节荒煤气的流通量,实现对单个焦炉炭化室压力的自动精确调节,解决装煤烟尘排放不达标问题,实现无烟装煤;保证在装煤、结焦初期和中期微正压或负压操作的集气管对炭化室有足够的吸力,使焦炉炭化室内压力不致过大,确保荒煤不外泄,避免焦炉冒烟冒火,减少焦炉无组织排放。此外本申请保证结焦末期焦炉炭化室内不出现负压,避免焦炉炭化室负压吸入空气,避免焦炉窜漏,提高焦炉寿命。

22、本申请附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种焦炉单炭化室的单孔压力调节系统,其特征在于,包括

2.根据权利要求1所述的单孔压力调节系统,其特征在于,所述管盖组件包括上升管盖和开关件;所述上升管盖设置在所述上升管的顶部;所述开关件与所述上升管盖连接,其在所述液压阀组的驱动下,用于密封所述上升管或将所述上升管与大气连通。

3.根据权利要求2所述的单孔压力调节系统,其特征在于,所述水封阀盘设置在壳体内,并与所述壳体转动连接;所述液压阀组用于控制所述水封阀盘的旋转开度,实现所述桥管端部气体流通面积的改变。

4.根据权利要求2或3所述的单孔压力调节系统,其特征在于,液压阀组包括第一液压阀和液压组合件;其中所述第一液压阀用于控制所述开关件;所述液压组合件包括控制切换阀、第三液压阀和第四液压阀;其中所述控制切换阀分别与所述第三液压阀和所述第四液压阀连接,并控制所述第三液压阀和所述第四液压阀启动,所述第三液压阀和所述第四液压阀分别与所述水封阀盘连接,以分别在自动模式下和手动模式下控制所述水封阀盘。

5.根据权利要求4所述的单孔压力调节系统,其特征在于,所述第一液压阀采用电磁阀的y型中位机能,在所述上升管盖密封所述上升管时防止所述上升管盖自动打开;所述第三液压阀和所述第四液压阀分别采用电磁阀的o型中位机能和电磁阀的y型中位机能。

6.根据权利要求3所述的单孔压力调节系统,其特征在于,所述水封阀盘为几型,且套设在所述壳体内;所述壳体内设置承插口;所述承插口与所述桥管弯曲向下的一端对应,且所述水封阀盘内的水封液高度与所述承插口适配,在所述焦炉单炭化室的晾炉、推焦阶段,以使所述承插口完全浸没在水封液中。

7.根据权利要求4所述的单孔压力调节系统,其特征在于,所述桥管上开设有高压氨水喷嘴、循环氨水喷嘴和测压孔,所述高压氨水喷嘴和所述循环氨水喷嘴分别用于向所述桥管内喷入高压氨水和循环氨水;所述测压孔用于测量所述桥管内的压力。

8.根据权利要求2所述的单孔压力调节系统,其特征在于,所述上升管盖与所述上升管弹性配合连接,以使所述上升管盖有效自重密封,确保密封面有效贴合。

9.根据权利要求4所述的单孔压力调节系统,其特征在于,所述桥管与所述集气管利用法兰可拆卸连接,通过法兰拆除用以更换所述水封阀盘。

10.一种焦炉单炭化室的单孔压力调节方法,其特征在于,利用权利要求1-9中任一所述的单孔压力调节系统进行焦炉单炭化室的压力调节;包括

11.根据权利要求10所述的调节方法,其特征在于,在焦炉单炭化室的晾炉、推焦阶段,所述水封阀盘内的水封液高度与承插口适配,以使所述的承插口完全浸没在水封液中。

12.根据权利要求10所述的调节方法,其特征在于,测压孔进行测压时,取用氮气作为平衡气,反吹法测压避免堵塞,同时测压孔处预留有蒸汽喷射口,定期自动开启清理所述测压孔。

技术总结

本申请提出一种焦炉单炭化室的单孔压力调节系统和调节方法,包括上升管组件,其包括上升管和管盖组件;上升管与焦炉单炭化室连通并位于焦炉单炭化室的上部;管盖组件设置在上升管上,在不同工况下用于密封上升管的顶部或将其与大气连通;桥管,其一端与上升管的侧端相连通,另外一端弯曲向下连通集气管;水封结构,其位于桥管和集气管之间并包括水封阀盘;水封阀盘内容纳有水封液,用以液封桥管的端口实现桥管液压阻力的改变;以及液压阀组,其分别控制管盖组件和水封阀盘,用于全自动调整焦炉单炭化室内的压力。本申请利用液压阀组驱动管盖组件和水封阀盘,具有精度高、平稳、动作可加速和减速、耐冲击等特点,更贴合目前工矿条件的生产工作。

技术研发人员:崔长青,杨永刚,田辉,王立勇,张世宇,李振纲,郭鑫,刘丽娜,王威

受保护的技术使用者:中化学赛鼎焦化(山西)工程科技有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!