一种渣油加氢的延迟焦化工艺的制作方法

本发明涉及渣油加氢处理的,特别是涉及一种渣油加氢的延迟焦化工艺。

背景技术:

1、随着环保法规的日益严格,如何低成本、高清洁的生产低硫石油焦,解决高硫石油焦的出厂问题,提高企业的经济效益,将成为企业的迫切需求,渣油加氢处理工艺的主要目的是通过加氢处理,使渣油原料中的硫、氮、金属等杂质含量大幅降低,稠环芳烃、胶质、沥青质等非理想组分加氢转化,提高氢碳比,降低残炭含量,为下游提供优质进料。

2、如现有技术申请号为cn00123129.4的专利中,该发明公开了一种重、渣油加工组合工艺,将渣油加氢、催化裂化、焦化等工艺进行了有机的组合,不但使目前的渣油固定床加氢装置处理原料油灵活,而且还增大了原料油处理量和/或相应降低了装置操作苛刻度,同时也提高了催化裂化装置的处理能力和装置的总液体收率,降低了焦炭和裂化气产率。最终不但实现了渣油原料的高轻质化率,并且还得到杂质含量低的石油焦,实现了石油资源的合理利用。

3、但该工艺中不便于将加工完成后排出的物料温度进行回收利用,降低了能源利用率,增加了原料的加热能耗,并且该工艺中不便于对反应后的物料进行检验,降低了对渣油加工处理的质量和稳定性。

技术实现思路

1、为解决上述技术问题,本发明提供一种提高焦炭表面附着的轻质油去除效果,提高渣油加工处理前预热的便利性,降低加热能耗,提高工作效率,提高反应质量,提高后期对渣油延迟焦化处理的品质的渣油加氢的延迟焦化工艺。

2、本发明的一种渣油加氢的延迟焦化工艺,包括以下步骤:

3、步骤一、将渣油和氢气按照一定的比例混合并放入加氢反应器中;

4、步骤二、将催化剂加入加氢反应器中与渣油混合;

5、步骤三、调节加氢反应器温度375-395℃,加氢反应时间为1.2-2小时,加氢反应压力为3.5-5mpa对渣油和氢气进行反应;在加氢反应器中,渣油原料在催化剂的作用下与氢气进行反应,脱除其中的金属、硫、氮元素杂质,加氢反应器的操作条件根据实际工况进行灵活调整反应温度、压力、时间和氢油比例,通过灵活调节控制参数,实现对渣油原料的深度转化和杂质脱除效果;

6、步骤四、加氢反应后的物料输送至延迟焦化装置进行焦化处理,延迟焦化温度为450-550℃,压力为1.2-2.0mpa,时间为2-4小时;原料在延迟焦化装置高温高、流速和短停留时间的条件下进行反应,使原料基本不发生或少发生裂化反应就迅速离开加热炉而进入绝热的焦炭塔内,借助于自身的热量,原料在延迟状态下进行裂化和生焦缩合反应,使原料生成轻质油品和焦炭,延迟焦化反应器的操作同样可以根据实际情况进行调整,反应温度、压力和反应时间,提高对轻质油品和焦炭的生成比例和品质的调控;

7、步骤五、将焦化处理的后的轻质油和焦炭混合物料排出并利用分离设备进行固液分离,同时将再次需要反应的渣油经过分离设备内输送,使焦化处理后的物料温度将渣油进行预热;

8、步骤六、利用分离设备将固液分离后的轻质油蒸馏进一步提纯;

9、步骤七、将步骤三中加氢反应后的物料进行取样检验;通过利用轻质油和焦炭混合物料排出时的温度将再次需要反应的渣油进行预热处理,提高了资源的利用率和经济效益,降低渣油加热时的能耗,提高工作效率,通过将加氢反应后的物料进行取样检验,便于及时对加氢反应中的压力、温度、时间和氢油进行调节控制,提高反应质量,提高后期对渣油延迟焦化处理的品质,提高渣油加氢处理的效率和稳定性。

10、优选的,在步骤七中,取样物料在高压油气分离器中进行气液分离,其分离出的含h2s、nh3富氢气体与洗涤水混合后进入高压水气分离器,经水洗涤后分离出h2s和nh3,含硫污水由分离器底部排出,洗脱h2s和nh3的富氢气体进入排放气缓冲罐进一步分离出残余的含硫污水,然后经碱洗后经计量排出,高压油气分离器分离出的液相物流进入气提塔经气提后从底部排出,气提气从气提塔顶部排出,碱洗后经计量排出;提高对渣油加氢反应后的质量检验便利性,提高渣油加氢反应质量。

11、优选的,在步骤一中,渣油和氢气混合之前,先将渣油使用沉淀设备进行过滤处理,使渣油中的杂质进行过滤分离;提高渣油原料的纯度,为后期对渣油加氢反应和延迟焦化处理提供优质材料。

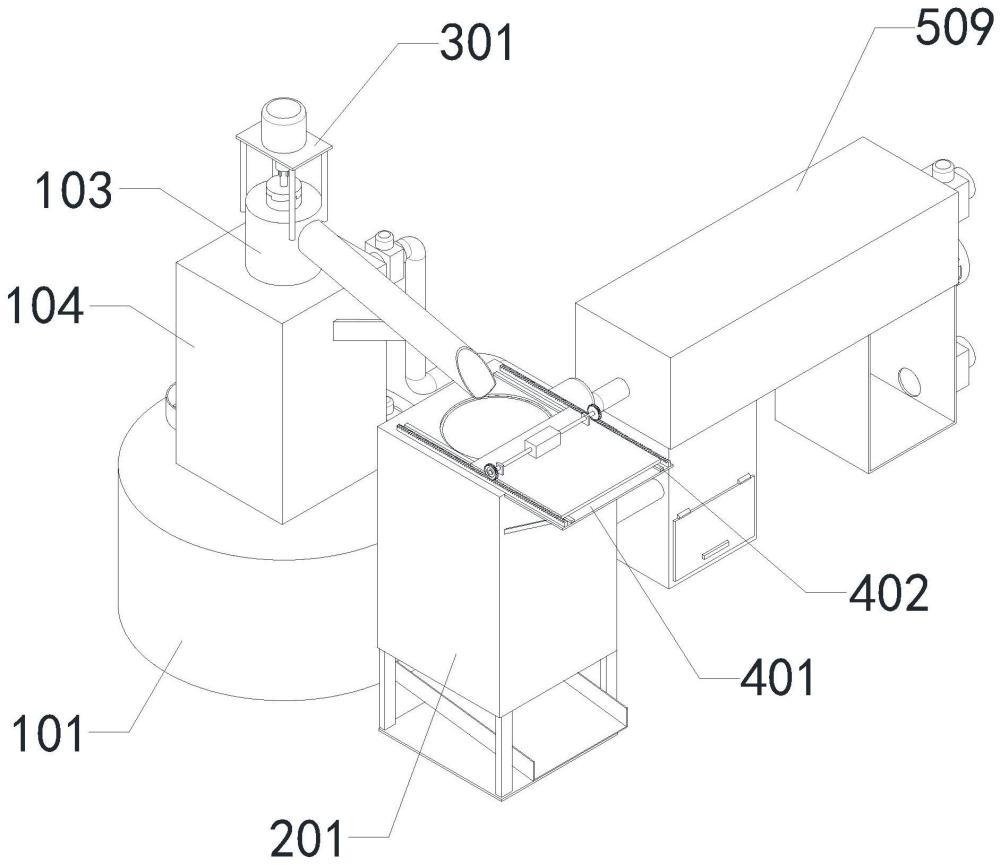

12、优选的,所述分离设备包括动力装置、甩干装置、蒸馏装置、罐体、进料斗、提升筒、第一箱体、转轴、螺旋叶片、输送管和导流台,进料斗连通设置在罐体顶端,提升筒底部伸入罐体内部,提升筒底端外侧壁设置有开口,开口与罐体内相通,第一箱体安装在罐体顶端,并且第一箱体套装在提升筒外侧壁上部,并且第一箱体外侧壁上设置有排出阀门,转轴通过动力装置旋转安装在提升筒内,并且动力装置用于带动转轴上下移动,螺旋叶片安装在转轴外侧壁上,输送管连通设置在提升筒外侧壁上部,输送管输出端与甩干装置相通,甩干装置用于将焦炭离心干燥,导流台设置在罐体内底部,蒸馏装置与罐体和甩干装置连通,蒸馏装置用于将轻质油蒸馏处理并对渣油加热;将焦化处理的后的轻质油和焦炭混合物料通过进料斗放入罐体内部,通过导流台将块状焦炭导流输送,使焦炭流动进入提升筒内部,通过打开动力装置带动转轴旋转,转轴旋转后带动螺旋叶片旋转,使螺旋叶片将焦炭向上提升输送,提升输送过程中轻质油向下流动,从而使物料进行固液分离,分离后的焦炭通过输送管排放至甩干装置内进一步干燥处理,通过动力装置带动转轴上下移动,使转轴通过螺旋叶片将焦炭提升输送过程中进行振动,提高焦炭表面附着的轻质油去除效果,之后将罐体和甩干装置内的轻质油输送至蒸馏装置,通过蒸馏装置将轻质油进一步提纯,此时将渣油经过蒸馏装置内输送,使蒸馏装置将渣油加热,之后渣油经过第一箱体内部输送,使提升筒通过热传导将渣油加热,提高渣油加工处理前预热的便利性,降低加热能耗,提高工作效率。

13、优选的,所述甩干装置包括移动装置、第二箱体、筛网筒、挡板、导流槽、气缸、塞体、齿环、第一电机和冠齿轮,筛网筒旋转安装在第二箱体内部,筛网筒上下两端分别设置有开口,挡板通过移动装置滑动安装在第二箱体顶端,导流槽安装在第二箱体底部,气缸安装在第二箱体内侧壁上,塞体安装在气缸移动端上,并且塞体伸入筛网筒底端开口内,齿环安装在筛网筒外侧壁上,第一电机安装在第二箱体外侧壁上,冠齿轮安装在第一电机外侧壁上,并且冠齿轮与齿环啮合;输送管将分离的焦炭投放至筛网筒内部,通过打开第一电机带动冠齿轮旋转,使冠齿轮通过与齿环的啮合带动筛网筒旋转,筛网筒旋转后将内部的焦炭进行离心甩干,离心过程中使轻质油穿过筛网筒流动进入第二箱体内部,当焦炭离心处理完成后,通过控制气缸带动塞体向下移动,使塞体停止对筛网筒底端开口封堵,从而使筛网筒内的焦炭排放至导流槽上,通过导流槽将焦炭导流排出,提高设备固液分离效果,减少轻质油的浪费。

14、优选的,所述动力装置包括支架、第二电机、花键套、花键、第一楔形块、第二楔形块和套件,支架安装在提升筒顶端,第二电机安装在支架顶端,花键套旋转安装在支架内侧壁上,第二电机输出端与花键套连接,花键设置在转轴外侧壁上部,并且花键滑动安装在花键套内部,第一楔形块安装在转轴外侧壁上,第二楔形块安装在提升筒顶端,并且第一楔形块和第二楔形块上下相对设置,套件安装在提升筒内底部,转轴底部上下滑动旋转安装在套件内;通过第二电机带动花键套旋转,花键套旋转后通过花键带动转轴旋转,使螺旋叶片将物料提升输送,转轴旋转后带动第一楔形块旋转,通过第一楔形块与第二楔形块的配合,使转轴旋转过程中往复向上移动,从而提高螺旋叶片对物料的振动分离效果,提高设备对物料输送过程中进行固液分离的便利性,提高工作效率。

15、优选的,所述移动装置包括支撑台、导轨、第三电机、连接轴、直齿轮和齿条,支撑台安装在第二箱体外侧壁上,导轨安装在支撑台顶端,挡板滑动安装在导轨上,第三电机安装在挡板顶端,连接轴安装在第三电机输出端上,直齿轮安装在连接轴端部,齿条安装在支撑台顶端,并且齿条与直齿轮啮合;通过第三电机带动连接轴旋转,使连接轴带动直齿轮旋转,直齿轮旋转后通过与齿条啮合带动挡板滑动,从而提高挡板对筛网筒顶端开口封闭或开启的便利性。

16、优选的,所述蒸馏装置包括加热箱、分离箱、第一阀门、排气罩、两组第三箱体、多组换热管、第二阀门、连接管和第四箱体,加热箱通过管路与罐体和第二箱体内连通,第一阀门连通设置在分离箱外侧壁下部,排气罩连通设置在分离箱外侧壁上部,第四箱体安装在加热箱和分离箱顶端,两组第三箱体均安装在第四箱体内部,并且左部第三箱体与加热箱连通,右部第三箱体与分离箱连通,多组换热管的两端分别与两组第三箱体连通,并且多组换热管设置为倾斜角度,连接管输入端连通设置在第四箱体左端,连接管输出端与第一箱体连通,第二阀门连通设置在第四箱体右端;罐体和第二箱体内的轻质油通过管路流动进入加热箱内部,通过加热箱将轻质油加热蒸发,使蒸发的气体通过左部第三箱体输送至多组换热管内,此时通过第二阀门将需要加工的渣油输送至第四箱体内,使渣油通过与多组换热管的换热将蒸汽冷却凝结,同时蒸汽的温度将渣油加热,之后渣油经过连接管输送至第一箱体内二次加热,冷凝的轻质油流动进入分离箱内收集,从而提高渣油加热的便利性,提高余热利用率。

17、优选的,还包括套环和多组支撑轮,套环安装在筛网筒外侧壁上,多组支撑轮均安装在第二箱体内侧壁上,并且多组支撑轮与套环接触;通过多组支撑轮对套环支撑,提高筛网筒旋转的稳定性。

18、优选的,还包括多组导流板,多组导流板位置交错安装在第一箱体内部;通过设置多组导流板,增加渣油在第一箱体内的流动距离,提高换热效果。

19、与现有技术相比本发明的有益效果为:通过利用轻质油和焦炭混合物料排出时的温度将再次需要反应的渣油进行预热处理,提高了资源的利用率和经济效益,降低渣油加热时的能耗,提高工作效率,通过将加氢反应后的物料进行取样检验,便于及时对加氢反应中的压力、温度、时间和氢油进行调节控制,提高反应质量,提高后期对渣油延迟焦化处理的品质,提高渣油加氢处理的效率和稳定性。

- 还没有人留言评论。精彩留言会获得点赞!