航空发动机制动装置和航空发动机的制作方法

1.本发明涉及航空发动机技术领域,尤其涉及一种航空发动机制动装置和航空发动机。

背景技术:

2.目前,大部分涡扇发动机采用双转子结构,低压转子包括风扇转子和低压涡轮转子,风扇转子所受的轴向力向前,低压涡轮转子所受的轴向力向后,低压转子整体所受的轴向力向后,低压轴(包括风扇轴和低压涡轮轴)为细长结构,由于制造缺陷、高低压转子之间发生碰磨、风扇吸入异物导致卡滞等潜在风险的存在,低压轴存在断裂的可能。低压轴断裂后,气动力不会立刻减弱,低压涡轮失去负载后其转速急剧升高,如无有效的制动结构,低压涡轮转速将瞬间超过限定值,这可能导致低压涡轮盘破裂,打穿低压涡轮机匣、短舱,甚至机翼、客舱等,危害极其严重,因此有必要设计一种制动装置,防止低压涡轮的转速超过限定值。

3.需要说明的是,公开于本发明背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现要素:

4.本发明实施例提供一种航空发动机制动装置和航空发动机,以提高发动机的安全性。

5.根据本发明的一个方面,提供一种航空发动机制动装置,包括:

6.承力框架;

7.低压轴,与承力框架连接,包括风扇轴和低压涡轮轴,低压涡轮轴与风扇轴连接并与风扇轴一起相对于承力框架转动;

8.第一制动件,设置在承力框架上,第一制动件包括第一制动部和第二制动部,第一制动部设置在第二制动部的靠近风扇轴的一侧;和

9.第二制动件,设置在低压涡轮轴上,第二制动件包括第三制动部和第四制动部,第三制动部设置在第四制动部的靠近风扇轴的一侧;

10.其中,低压轴的断裂位置位于风扇轴和承力框架的连接点的远离低压涡轮轴的一侧,且风扇轴和承力框架的连接未断开时,第一制动部和第三制动部能够发生碰磨;低压轴的断裂位置位于风扇轴和承力框架的连接点的远离低压涡轮轴的一侧且风扇轴和承力框架的连接断开,或者低压轴的断裂位置位于风扇轴和承力框架的连接点的靠近低压涡轮轴的一侧时,第一制动部和第三制动部以及第二制动部和第四制动部均能够发生碰磨。

11.在一些实施例中,低压涡轮轴与承力框架在低压涡轮轴的径向方向上发生相对运动时,第一制动部和第三制动部能够发生碰磨;低压涡轮轴与承力框架在低压涡轮轴的轴向方向上发生相对运动时,第二制动部和第四制动部能够发生碰磨。

12.在一些实施例中,承力框架包括第一承力框架、第二承力框架和第三承力框架,第一承力框架设置在风扇轴的靠近低压涡轮轴的一端,第三承力框架设置在低压涡轮轴的远离风扇轴的一端,第二承力框架位于第一承力框架和第三承力框架之间,第一制动件设置在第二承力框架上。

13.在一些实施例中,第一制动件包括第一制动环,第一制动部包括设置于第一制动环的靠近低压涡轮轴一侧的第一凸台。

14.在一些实施例中,第一制动部包括多个第一凸台,相邻两个第一凸台之间形成第一凹槽。

15.在一些实施例中,第二制动部包括设置于第一制动环的远离风扇轴的端面且自该端面向靠近低压涡轮轴的方向延伸的第二凸台。

16.在一些实施例中,第二制动部包括多个第二凸台,相邻两个第二凸台之间形成第二凹槽。

17.在一些实施例中,第二制动件包括第二制动环,第二制动环的靠近风扇轴的端面设有自该端面沿低压涡轮轴的轴向方向延伸的碰磨杆,第三制动部和第四制动部设置于碰磨杆上。

18.在一些实施例中,第三制动部包括设置于碰磨杆的远离第二制动环的一端的第三凸台。

19.在一些实施例中,第三凸台的靠近第一制动件的侧面为弧面。

20.在一些实施例中,碰磨杆的与第二制动环连接的端部形成第四制动部。

21.在一些实施例中,第二制动环设有多个碰磨杆,相邻两个碰磨杆之间具有间隙。

22.根据本发明的另一个方面,提供一种航空发动机,包括上述的航空发动机制动装置。

23.基于上述技术方案,本发明实施例在低压轴的断裂位置位于风扇轴和承力框架的连接点的远离低压涡轮轴的一侧且风扇轴和承力框架的连接断开,或者低压轴的断裂位置位于风扇轴和承力框架的连接点的靠近低压涡轮轴的一侧时,可以通过第一制动部和第三制动部之间的碰磨以及第二制动部和第四制动部之间的碰磨同时对低压涡轮轴实现制动作用,降低低压涡轮的转速,防止低压涡轮的转速超过限定值;且第一制动部和第二制动部均位于靠近风扇轴的一侧,因此第一制动部和第三制动部之间的碰磨还可以起到支点作用,防止低压涡轮轴发生大幅偏摆,避免二次事故;而在低压轴的断裂位置位于风扇轴和承力框架的连接点的远离低压涡轮轴的一侧,且风扇轴和承力框架的连接未断开时,可以通过第一制动部和第三制动部之间的碰磨实现制动作用,相比于相关技术中只有在风扇轴与承力框架的连接断开时才具有制动作用的制动结构来说,本发明实施例的制动装置具有更有效的制动作用,可以显著提高发动机的安全性。

附图说明

24.此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

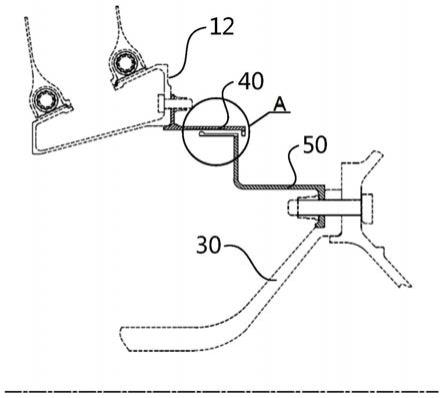

25.图1为本发明航空发动机制动装置一个实施例应用于航空发动机的结构示意图。

26.图2为本发明航空发动机制动装置一个实施例的结构示意图。

27.图3为本发明航空发动机制动装置一个实施例中第一制动件的结构示意图。

28.图4为图3实施例中沿b-b方向的截面图。

29.图5为图3实施例的右视图。

30.图6为本发明航空发动机制动装置一个实施例中第二制动件的结构示意图。

31.图7为图2实施例中标号a所示部分在静止状态下的结构示意图。

32.图8为图2实施例中标号a所示部分在第一工作状态下的结构示意图。

33.图9为图2实施例中标号a所示部分在第二工作状态下的结构示意图。

34.图10为图2实施例中标号a所示部分在第三工作状态下的结构示意图。

35.图中:

36.11、第一承力框架;12、第二承力框架;13、第三承力框架;20、风扇轴;30、低压涡轮轴;40、第一制动件;50、第二制动件;60、球轴承;

37.41、第一制动环;411、第一凸台;412、第一凹槽;413、第二凸台;414、第二凹槽;42、第一连接部;421、第一连接孔;43、第一定位部;

38.51、第二制动环;52、碰磨杆;521、第三凸台;53、第二连接部;531、第二连接孔;54、第二定位部。

具体实施方式

39.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.在本发明的描述中,需要理解的是,术语“中心”、“横向”、“纵向”、“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

41.参考图1和图2所示,在本发明提供的航空发动机制动装置的一个实施例中,该制动装置包括承力框架、低压轴、第一制动件40和第二制动件50,低压轴与承力框架连接,低压轴包括风扇轴20和低压涡轮轴30,低压涡轮轴30与风扇轴20连接并与风扇轴20一起相对于承力框架转动,第一制动件40设置在承力框架上,第一制动件40包括第一制动部和第二制动部,第一制动部设置在第二制动部的靠近风扇轴20的一侧,第二制动件50设置在低压涡轮轴30上,第二制动件50包括第三制动部和第四制动部,第三制动部设置在第四制动部的靠近风扇轴20的一侧。在气流方向上,风扇轴20位于低压涡轮轴30的上游,低压涡轮轴30与风扇轴20的下游端连接,风扇轴20与承力框架的连接点位于低压涡轮轴30的上游。

42.其中,在低压轴的断裂位置位于风扇轴20和承力框架的连接点的远离低压涡轮轴30的一侧,且风扇轴20和承力框架的连接未断开时,第一制动部和第三制动部能够发生碰磨;而在低压轴的断裂位置位于风扇轴20和承力框架的连接点的远离低压涡轮轴30的一侧且风扇轴20和承力框架的连接断开,或者低压轴的断裂位置位于风扇轴20和承力框架的连接点的靠近低压涡轮轴30的一侧时,第一制动部和第三制动部以及第二制动部和第四制动

部均能够发生碰磨。

43.风扇轴20与承力框架可以通过球轴承60连接,除了球轴承60之外,风扇轴20与承力框架之间还可以设置有其他连接结构。

44.在上述实施例中,在低压轴的断裂位置位于风扇轴20和承力框架的连接点的远离低压涡轮轴30的一侧且风扇轴20和承力框架的连接断开,或者低压轴的断裂位置位于风扇轴20和承力框架的连接点的靠近低压涡轮轴30的一侧(包括断裂位置在风扇轴20的位于风扇轴20和承力框架的连接点的靠近低压涡轮轴30的一侧,以及断裂位置在低压涡轮轴30上两种情况)时,可以通过第一制动部和第三制动部之间的碰磨以及第二制动部和第四制动部之间的碰磨同时对低压涡轮轴30实现制动作用,降低低压涡轮的转速,防止低压涡轮的转速超过限定值;且第一制动部和第二制动部均位于靠近风扇轴20的一侧,因此在风扇轴20与承力框架的连接断开时,第一制动部和第三制动部之间的碰磨还可以起到支点作用,防止低压涡轮轴发生大幅偏摆,避免二次事故;而在低压轴的断裂位置位于风扇轴20和承力框架的连接点的远离低压涡轮轴30的一侧,且风扇轴20和承力框架的连接未断开时,可以通过第一制动部和第三制动部之间的碰磨实现制动作用,相比于相关技术中只有在风扇轴与承力框架的连接断开时才具有制动作用的制动结构来说,本发明实施例的制动装置具有更有效的制动作用,可以显著提高发动机的安全性。

45.进一步地,低压涡轮轴30与承力框架在低压涡轮轴30的径向方向上发生相对运动时,第一制动部和第三制动部能够发生碰磨;低压涡轮轴30与承力框架在低压涡轮轴30的轴向方向上发生相对运动时,第二制动部和第四制动部能够发生碰磨。

46.低压涡轮轴30与承力框架在低压涡轮轴30的径向方向上发生相对运动时,且相对运动的距离大于第一制动部和第三制动部在静止状态(如图7所示)时的径向距离时,第一制动部和第三制动部会相互接触并发生碰磨,实现制动作用;低压涡轮轴30与承力框架在低压涡轮轴30的轴向方向上发生相对运动时,且相对运动的距离大于第二制动部和第四制动部在静止状态(如图7所示)时的轴向距离时,第二制动部和第四制动部会相互接触并发生碰磨,实现制动作用。

47.这样,在低压轴的断裂位置位于风扇轴20和承力框架的连接点的远离低压涡轮轴30的一侧,即断裂位置位于风扇轴20和承力框架的连接点上游,且风扇轴20和承力框架的连接断开时,或者在低压轴的断裂位置位于风扇轴20和承力框架的连接点的靠近低压涡轮轴30的一侧(包括断裂位置在风扇轴20的位于风扇轴20和承力框架的连接点的靠近低压涡轮轴30的一侧,以及断裂位置在低压涡轮轴30上两种情况)时,在这些情况下,低压涡轮轴30会在轴向方向上发生相对移动,因此第二制动部和第四制动部会相互接触并发生碰磨;而在低压涡轮轴30旋转时所产生的离心作用力下,结合低压涡轮轴30在轴向方向上发生相对移动,第一制动部和第三制动部之间在径向方向上也会发生相对移动,因此第一制动部和第三制动部会相互接触并发生碰磨。因此,在上述这些情况下,可以通过第一制动部和第三制动部之间的碰磨以及第二制动部和第四制动部之间的碰磨同时对低压涡轮轴30实现制动作用,降低低压涡轮的转速,防止低压涡轮的转速超过限定值。而且,第一制动部和第二制动部均位于靠近风扇轴20的一侧,即第一制动部和第二制动位于第二制动部和第四制动部的上游,因此在上述这些情况下,第一制动部和第三制动部之间的碰磨还可以起到支点作用,防止低压涡轮轴发生大幅偏摆,避免二次事故。

48.在低压轴的断裂位置位于风扇轴20和承力框架的连接点的远离低压涡轮轴30的一侧,且风扇轴20和承力框架的连接未断开时,低压涡轮轴30在轴向方向上尚未发生相对移动,但在低压涡轮轴30旋转时所产生的离心作用力下,第一制动部和第三制动部之间的径向距离也会逐渐减小,直至第一制动部和第三制动部相互接触并发生碰磨,此时可通过第一制动部和第三制动部的碰磨实现制动作用,优于在这种情况下无法实现制动作用的相关技术。

49.如图1所示,承力框架包括第一承力框架11、第二承力框架12和第三承力框架13,第一承力框架11设置在风扇轴20的靠近低压涡轮轴30的一端,第三承力框架13设置在低压涡轮轴30的远离风扇轴20的一端,第二承力框架12位于第一承力框架11和第三承力框架13之间,第一制动件40设置在第二承力框架12上。

50.相比于将第一制动件40设置在第三承力框架13上的方案来说,将第一制动件40设置于第二承力框架12上,可以将制动装置移动至更靠近上游的位置,有利于减小低压涡轮轴30的偏摆直径,降低低压涡轮轴30摆动时产生的危害。

51.如图3所示,为将第一制动件40半剖后所看到的示意图,图4为沿b-b方向的部分截面图,图5为部分右视图。

52.第一制动件40包括第一制动环41,第一制动部包括设置于第一制动环41的靠近低压涡轮轴30一侧的第一凸台411,即第一凸台411设置于第一制动环41的内侧,且沿径向延伸。

53.进一步地,第一制动部包括多个第一凸台411,相邻两个第一凸台411之间形成第一凹槽412。

54.从图3可以看出,在第一制动环41的内侧面上设有多个第一凸台411。多个第一凸台411沿周向的宽度可以相同,也可以不同。在图3所示的实施例中,多个第一凸台411沿周向均匀分布,且沿周向的宽度相同,但由于第一制动环41为环形结构,因此半剖后所看到的在图3所示的视图中多个第一凸台411在周向上的宽度自上而下逐渐变宽。

55.多个第一凸台411在轴向方向上的长度可以相同,也可以不同。多个第一凸台411在轴向方向上的长度被配置为能够与第二制动部发生碰磨。

56.在图3所示的实施例中,多个第一凸台411在轴向方向上的长度相同,且第一凸台411在轴向方向上位于第一制动环41的中间位置,第一凸台411在轴向方向上的长度为第一制动环41在轴向方向上总长度的1/2。

57.第一制动件40还包括第一连接部42和第一定位部43,第一连接部42设有第一连接孔421,第一制动件40通过第一连接件穿过第一连接孔421实现与第二承力框架12的连接。第一连接部42沿径向延伸。

58.第一定位部43与第一连接部42形成l型拐角,可用于第一制动件40与第二承力框架12的定位,便于安装。

59.第二制动部包括设置于第一制动环41的远离风扇轴20的端面且自该端面向靠近低压涡轮轴30的方向延伸的第二凸台413,即第二凸台413沿径向延伸。

60.第二制动部包括多个第二凸台413,相邻两个第二凸台413之间形成第二凹槽414。多个第二凸台413沿第一制动环41的周向均匀分布。多个第二凸台413的高度可以相同,也可以不同。

61.如图6所示,第二制动件50包括第二制动环51,第二制动环51的靠近风扇轴20的端面设有自该端面沿低压涡轮轴30的轴向方向延伸的碰磨杆52,第三制动部和第四制动部设置于碰磨杆52上。

62.第二制动环51包括沿轴向延伸的部分和沿径向延伸的部分,碰磨杆52设置在沿径向延伸的部分上。

63.第二制动环51还包括第二连接部53和第二定位部54,第二连接部53设有第二连接孔531,第二制动件50通过第二连接件穿过第二连接孔531实现与低压涡轮轴30的连接。第二连接部53沿径向延伸,且延伸方向与第二制动环51的径向部分的延伸方向相反。

64.第二定位部54与第二连接部53形成l型拐角,可用于第二制动件50与低压涡轮轴30的定位,便于安装。

65.第三制动部包括设置于碰磨杆52的远离第二制动环51的一端的第三凸台521。第三凸台521可与第一凸台411相互配合发生碰磨。

66.第三凸台521的靠近第一制动件40的侧面为弧面。这样设置可以增强第三凸台521的抗磨能力,提高第三凸台521的寿命。比如,第三凸台521的在径向方向上的截面为半圆形。

67.碰磨杆52的与第二制动环51连接的端部形成第四制动部。第四制动部可与第二凸台413配合发生碰磨。

68.第二制动环51沿周向设有多个碰磨杆52,相邻两个碰磨杆52之间具有间隙。这种结构设置便于在离心作用力下发生径向变形,从而发生径向碰磨,实现制动作用。

69.碰磨杆52沿周向的宽度小于第二凹槽414沿周向的宽度,以便于在安装时使碰磨杆52能够穿过第二凹槽414,避免安装以及正常工作状态下发生碰磨造成损坏。

70.下面结合图7~图10对本发明如图1所示的制动装置实施例的工作过程进行说明:

71.如图7所示,发动机在静止状态下,第一制动件40和第二制动件50在径向和轴向均有较大间隙;

72.如图8所示,在第一工作状态下,发动机处于正常工作的状态,由于离心力作用,碰磨杆52发生变形,第一制动件40和第二制动件50之间的径向间隙稍微变小,但未发生碰磨;由于风扇轴20和低压涡轮轴30为转动件,其热变形量大于静止的承力框架,同时低压轴整体受到的轴向力向后,第一制动件40和第二制动件50之间的轴向间隙也稍微变小,但也未发生碰磨;有时在正常工作状态下,第一制动件40和第二制动件50之间的轴向间隙也会稍微变大一点;

73.如图9所示,在第二工作状态下,低压轴发生断裂,断裂位置位于球轴承60之前,且球轴承60未被拉脱,第一制动件40和第二制动件50之间的径向间隙进一步变小,碰磨杆52上的第三凸台521与第一制动环41上的第一凸台411发生碰磨,起到制动作用;由于球轴承60未被拉脱,低压涡轮轴30的轴向移动距离不足以使碰磨杆52的下游端部与第二凸台413发生碰磨,因此第一制动件40和第二制动件50在轴向上未发生碰磨;

74.如图10所示,在第三工作状态下,低压轴发生断裂,断裂位置在球轴承之前,且球轴承60被拉脱,或者断裂位置在球轴承60之后,相比正常工作状态,第一制动件40和第二制动件50之间的径向间隙进一步变小,碰磨杆52上的第三凸台521与第一凸台411发生碰磨,起到制动作用,此外第三凸台521与第一凸台411的接触还可以起到支点作用,防止低压涡

轮转子大幅偏摆,同时,第一制动件40和第二制动件50之间的轴向间隙也进一步变小,碰磨杆52的下游端面与第二凸台413发生碰磨,起到辅助制动作用。

75.通过对本发明航空发动机制动装置实施例的说明,可以看到本发明航空发动机制动装置实施例利用转动离心力产生的变形,即使低压轴在球轴承之前发生断裂,且球轴承没有被拉脱,也可以通过第一制动件和第二制动件之间的径向碰磨起到制动作用;如果低压轴在球轴承之后断裂,该制动装置还可起到支点的作用,防止低压涡轮转子发生大幅偏摆,避免二次事故;如果低压轴在球轴承之后断裂,或者低压轴在球轴承之前发生断裂但球轴承被拉脱,第一制动件和第二制动件之间可以同时发生径向和轴向碰磨,同时起到制动作用,限制了低压涡轮转子的向后移动量,可以大大降低由于设计不当导致正常工作状态下的碰磨所造成的损坏。

76.上述各个实施例中的航空发动机制动装置,可用于燃气涡轮发动机中,比如涡扇发动机等。

77.基于上述的航空发动机制动装置,本发明还提出一种航空发动机,该航空发动机包括上述的航空发动机制动装置。

78.上述各个实施例中航空发动机制动装置所具有的积极技术效果同样适用于航空发动机,这里不再赘述。

79.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:在不脱离本发明原理的前提下,依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换,这些修改和等同替换均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1