一种排汽缸及其应用的汽轮机的制作方法

1.本发明涉及汽轮机技术领域,特别涉及一种排汽缸及其应用的汽轮机。

背景技术:

2.低压排汽缸是汽轮机的重要组成部件,其流动损失对汽轮机的性能影响较大,如何提高低压排汽缸的气动性能一直是汽轮机行业的重要研究课题之一。尤其是现在汽轮机应用领域不断扩大,许多工业级汽轮机的设计要求也是多种多样,这也要求低压排汽缸满足精细化、定制化的设计要求。

3.目前常用的低压排汽缸结构包括包括扩压器和轴转径腔室,气流从转子轴向进入排汽缸,由转子径向流出排汽缸。但是在有些情况下,受下游腔室压力的影响,扩压器内导流锥一侧壁面有可能形成流动分离,严重时会形成较大的湍流涡结构,不仅堵塞了流道面积,也严重恶化了蒸汽品质,使得流动损失较大,扩压器压力回收能力降低。

技术实现要素:

4.鉴于上述现有技术的缺陷,本发明提出一种排汽缸及其应用的汽轮机,以提高排汽缸的气动性能和流场品质。

5.为实现上述目的及其他目的,本发明提出一种排汽缸,包括,

6.轴转径腔室;

7.扩压器,设置在所述轴转径腔室内,包括一入口;

8.至少一导流板,设置在所述扩压器上,所述至少一导流板的长度与所述入口的高度比在0.2-0.6。

9.进一步地,所述轴转径腔室包括上壁和侧壁,所述扩压器包括导流锥和导流环,通过所述导流环与所述导流锥定义所述入口,所述导流锥连接所述侧壁,所述导流环设置在所述轴转径腔室内。

10.进一步地,所述至少一导流板均匀设置在所述导流锥上,所述至少一导流板通过底边固定在所述导流锥上。

11.进一步地,所述至少一导流板包括第一端及第二端,所述至少一导流板的高度从所述第一端至所述第二端增大,所述第一端靠近所述入口。

12.进一步地,所述第一端与所述入口具有预设距离,所述预设距离与所述入口的高度比在0-0.6。

13.进一步地,所述至少一导流板的高度与所述至少一导流板的长度比在01.1-1.4。

14.进一步地,所述至少一导流板的宽度与所述至少一导流板的长度比在0.1-0.5。

15.进一步地,所述排汽缸包括30-90个所述导流板。

16.进一步地,所述至少一导流板的形状包括三角锥型,三角板型或梯形板型。

17.进一步地,本发明提出一种汽轮机,包括,

18.进汽腔;

19.排汽缸,通过叶片流道连接所述进汽缸;

20.其中,所述排汽缸包括,

21.轴转径腔室;

22.扩压器,设置在所述轴转径腔室内,包括一入口;

23.至少一导流板,设置在所述扩压器上,所述至少一导流板的长度与所述入口的高度比在0.2-0.6。

24.综上所述,本发明提出一种排汽缸及其应用的汽轮机,通过在扩压器上设置至少一个导流板,可以有效减小扩压器内分离涡的大小,降低排汽缸总压损失,提高静压恢复系数,同时还可以降低气动噪音,起到整流的作用。本发明提出的排汽缸设计合理,安装方便。

附图说明

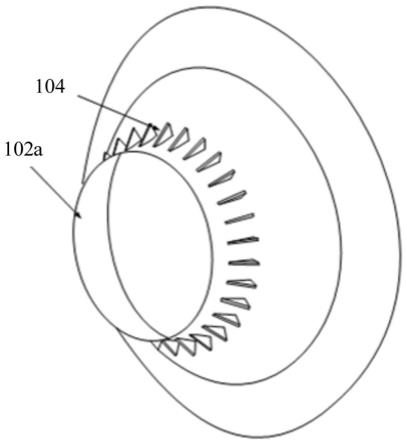

25.图1:本实施例中排汽缸的结构示意图。

26.图2:本实施例中导流板的安装示意图。

27.图3:本实施例中导流板的结构示意图。

28.图4:本实施例中导流板与导流锥的安装示意图。

29.图5:图4中导流板的放大图。

30.图6-11:本实施例中导流板的结构示意图。

31.图12:本实施例中导流板安装前后气流速度比较图。

32.图13-15:本实施例中导流环及导流锥的结构示意图。

33.图16:本实施例中汽轮机的简要示意图。

34.图17:本实施例中背压式汽轮机系统连接示意图。

具体实施方式

35.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

36.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

37.如图1所示,本实施例提出一种排汽缸100,该排汽缸100包括一轴转径腔室101以及以扩压器102,扩压器102设置在轴转径腔室101内,即轴转径腔室101设置在扩压器101的外周,在扩压器102的前端设置叶片通道103,蒸汽通过叶片通道103带动叶片及转子旋转,然后通过扩压器102进入到轴转径腔室101内,图1中的箭头表示蒸汽。

38.如图1所示,在本实施例中,该轴转径腔室101包括上壁101a及侧壁101b,扩压器102包括导流锥102a及导流环102b,导流锥102a连接侧壁101b,导流环102b在轴转径腔室101内。

39.在一些实施例中,轴转径腔室101的上壁101a和侧壁101b的连接处,以及扩压器

102的导流锥102a与轴转径腔室101的侧壁101b的连接处的内壁角均为圆弧形壁角,由此蒸汽在该内壁角处能够平稳转向,避免了漩涡二次流的出现,使该区域的压力正常,消除对小型汽轮机末级出口处蒸汽压力的影响,避免末级焓降减小,消除对小型汽轮机做工能力的影响。

40.如图2所示,在本实施例中,在扩压器102的导流锥102a上设置有多个导流板104,多个导流板104的底边垂直固定在导流锥102a上,多个导流板102均匀分布在导流锥102a上,且相邻两个导流板104相互平行,在本实施例中,可以在导流锥102a上设置30-90个导流板104,例如40,50,60或70个导流板104。在一些实施例中,还可以在导流锥102a上设置一个导流板104。

41.如图3所示,在本实施例中,该导流板104包括多个结构,例如三角锥型,三角板型,梯形板型。在一些实施例中,该导流板104还可以顶角为圆角的三角形板件。

42.如图4-5所示,在本实施例中,该导流板104设置在导流锥102a上,导流锥102a及导流环102b形成扩压器102的入口,且定义出该扩压器102的入口高度为do。该导流板104包括第一端104a及第二端104b,第一端104a靠近扩压器102的入口,第二端104b远离扩压器102的入口,第一端104a的高度小于第二端104b的高度,且导流板104的高度从第一端104a向第二端104b增大。在本实施例中,导流板104通过底边固定在导流锥102a上,因此将导流板104底边的长度定义为导流板104的长度b,将导流板104第二端104b的高度定义为导流板104的高度h。在本实施例中,该导流板104可例如采用金属材料制得。

43.如图3-5所示,在本实施例中,导流板104的长度b与扩压器102的入口的高度do的比值为0.2-0.6,比值例如为0.3,0.4,0.5。在本实施例中,该导流板104的第一端104a与扩压器102的入口具有预设距离l,且该预设距离l与扩压器102的入口的高度的比值在0-0.6,比值例如为0.1,0.2,0.3。当比值为0时,即该导流板104的第一端104a与扩压器102的入口重合。在本实施例中,当导流板104为三角锥形时,导流板104的高度与导流板104的长度的比值在0.1-1.4,比值例如为0.2,0.4,0.6,0.8,导流板104的宽度与导流板104的长度的比值在0.1-0.5,比值例如为0.2,0.3,0.4。当导流板104为三角锥形时,导流板104的高度为d0,导流板104的长度为a0,导流板的104的宽度为bc。当导流板104为三角板形时,导流板104的高度与导流板104的长度的比值在0.1-1.4,比值例如为0.3,0.5,0.7,0.9,导流板104的宽度与导流板104的长度的比值在0.05-0.2,比值例如为0.1,0.15,0.18。当导流板104为三角板形时,导流板104的高度为b,导流板104的长度为a,导流板的104的宽度为d。当导流板104为梯形板型时,导流板104的长边高度与导流板104的长度的比值在0.1-1.4,比值例如为0.3,0.5,0.7,0.9,导流板104的短边高度与导流板104的长度的比值在0.05-0.7,比值例如为0.2,0.5,0.6,导流板104的宽度与导流板104的长度的比值在0.05-0.2,比值例如为0.1,0.15,0.2。当导流板104为梯形板型时,导流板104的长边高度为b,导流板104的短边高度为e,导流板的104的宽度为d。

44.如图6-11所示,图6-11显示为导流板104的正视图,在一些实施例中,图6-8显示的导流板104可例如为梯形板型,其中,图6-8中的导流板104的斜边均为弧形状,如图6所示,导流板104的斜边包括多个弧线段,且导流板104的斜边的高度从第一端104a向第二端104b增大,如图7所示,导流板104的斜边包括一弧形段,且该弧形段的曲率半径朝向导流板104内,如图8所示,导流板104的斜边包括一弧形段,且该弧形段的曲率半径朝向导流板104外。

如图9所示,该导流板104的斜边可例如包括多个直线段,即多个直线线的斜率不同,同时导流板104的高度从第一端104a向第二端104b增大。如图10-11所示,该导流板104可例如为三角板形,且该导流板104的斜边包括多个直线段,多个直线段的斜率不同,同时该导流板104的高度从第一端104a向第二端104b增大。在一些实施例中,该导流板104可例如为三角板形,且该导流板104的斜边还可以为弧形。

45.如图12所示,在本实施例中,虚线105表示导流板104安装之前的气流速度分布,实线106表示导流板104安装后的气流速度分布,由图12可知,在安装导流板104之后,导流板104能够使得流动分离点后移或完全消失,从而对消除分离涡具有较好的作用。

46.如图13-14所示,在一些实施例中,还可以通过优化扩压器102型线能够在一定程度上破坏涡流的结构,如图13所示,扩压器102的导流锥102a可例如包括圆弧和直线组成的曲线,扩压器102的入口首先设置成圆弧段,圆弧段的半径例如为r2,圆弧段与水平直线相切,且直线段与水平线的夹角为θ2,同时该夹角θ2被称为导流锥出口气流角。导流环102b包括直线段和圆弧段,扩压器102的入口首先设置为直线段,直线段与水平线的夹角为θ1,同时该夹角θ1被称为导流环入口气流角,圆弧段连接直线段,且圆弧段的半径例如为r2。如图14所示,在一些实施例中,导流锥102a可例如为贝赛尔曲线,该曲线共有四个控制点,直线a2b2控制导流锥102a的进口气流角,进口气流角可例如为零,直线c2d2控制导流锥102a的出口气流角。导流环102b可例如为贝赛尔曲线,该曲线共有四个控制点,直线a1b1控制导流环102b的入口气流角,直线c2d2控制导流环102b的出口气流角。通过优化扩压器102的壁面型线,可消除流动分离,使气流实现在附壁,从而破坏涡流的结构。

47.如图15所示,在一些实施例中,还可以将导流锥102a设计多线段,例如包括第一线段ab,第二线段bc及第三线段cd,第一线段ab,第二线段bc及第三线段cd的斜率逐渐增大,且线段cd与水平线的夹角为θ2,同时该夹角θ2被称为导流锥出口气流角。

48.在一些实施例中,还可以通过增加导流锥102a的轴向长度,使得气流有足够的空间实现由轴向流动转向径向流动。

49.在本实施例中,可例如通过焊接将导流板104固定在导流锥102a上。

50.如图16所示,本实施例还提出一种汽轮机10,该汽轮机10包括包括排汽缸100以及进汽腔200,排汽缸100连接进汽腔200,排汽缸100通过叶片流道连接进汽腔200。如图1-2所示,排汽缸100包括轴转径腔室101以及一扩压器102,扩压器102包括导流锥102a及导流环102b,导流锥102a上设置了多个导流板104。在一些实施例中,导流锥102a还可以设置一个导流板104。导流板104可例如通过焊接将导流板104固定在导流锥102a上。在本实施例中,该导流板104的形状可例如为三角锥形,三角板型或梯形板型,导流板104的底边长度与扩压器102的入口高度的比值可例如在0.2-1.4。在本实施例中,该汽轮机10可例如为背压式汽轮机,该排汽缸100可例如为低压或高压排汽缸。

51.如图17所示,本实施例提出一种背压式汽轮机系统20,背压式汽轮机系统20包括锅炉21,锅炉21连接背压式汽轮机22,锅炉21通过高温高压蒸汽的主蒸汽管路连接背压式汽轮机22,背压式汽轮机22的排汽口通过管路连接蒸汽降温降压系统23,蒸汽降温降压系统23通过管路连接凝汽器26,所述凝汽器26与热用户27通过管路连通。蒸汽降温降压系统23包括高压主蒸汽旁路23a,中压主蒸汽旁路23b,低压主蒸汽旁路23c。高压主蒸汽旁路23a连接背压式汽轮机22的排汽旁路,所述高压主蒸汽旁路23a的排气管连接中压主蒸汽旁路

23b,所述中压主蒸汽旁路23b的排气管连接低压主蒸汽旁路23c,所述低压主蒸汽旁路23c的排气管连接凝汽器26,所述锅炉21的向空排气阀28通过管路连接至高压主蒸汽旁路23a。

52.如图16所示,在本实施例中,锅炉21产生的高温高压蒸汽,需要通过向空排气阀28调节蒸汽的温度和压力,将向空排气阀28连接至降温降压系统,可对排大气的蒸汽收集再利用;背压式汽轮机22在蒸汽的推动下转动,蒸汽随后通过排汽旁路通往降温降压系统,依次通过高压主蒸汽旁路23a,中压主蒸汽旁路23b,低压主蒸汽旁路23c降温降压后,再在冷凝器26中冷凝成液态,随后即可供往热用户27。本实施例提出的背压式汽轮机系统,通过增加降温降压系统,将锅炉排大气的蒸汽以及汽轮机排出的蒸汽通过降温降压系统,然后将降温降压后的蒸汽供应给热用户,可减少工质损失以及噪声污染的问题。

53.在一些实施例中,该导流板104还可以用于风力发电机的叶片上或飞机的机翼上,导流板104例如通过密封粘贴胶将导流板104固定在导流锥102a上,所述密封粘贴胶可例如为非流挂稠度的单组份的有机硅密封粘贴胶。

54.综上所述,本发明提出一种排汽缸及其应用的汽轮机,通过在扩压器的导流锥上设置多个导流板,可以有效减小扩压器内分离涡的大小,降低排汽缸总压损失,提高静压恢复系数,同时还可以降低气动噪音,起到整流的作用。本发明提出的排汽缸设计合理,安装方便。本发明提出的导流板可用于运行机组的气动改造,对背压较高和轴向长度较短的低压排汽缸,性能提升效果更好。

55.以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明,本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案,例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

56.除说明书所述的技术特征外,其余技术特征为本领域技术人员的已知技术,为突出本发明的创新特点,其余技术特征在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1