步进式3缸双转子内燃机的制作方法

1.本实用新型技术涉及把石化燃料爆燃产生的化学能转化为机械能的内燃发动机领域,特别是涉及一种旋转转子活塞内燃机。其结构与传统的往复式活塞内燃机截然不同,也与目前有少量应用的汪克尔三角转子内燃机大不相同。

背景技术:

2.广义上的内燃机不仅包括往复活塞式内燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的喷气式发动机,但通常所说的内燃机是指活塞式内燃机。

3.活塞式内燃机以往复活塞式最为普遍。

4.早在往复活塞式内燃机诞生以前,人们就曾致力于创造旋转活塞式的内燃机,但均未获成功。直到1954 年,联邦德国工程师汪克尔(wankel)解决了密封问题后,才于1957年研制出旋转活塞式发动机,被称为汪克尔发动机。它具有近似三角形的旋转活塞,在特定型面的气缸内作旋转运动,按奥托循环工作。

5.这种三角转子发动机,燃料产生的膨胀压力作用在转子的侧面。从而将三角形转子的三个面之一推向偏心轴的中心。这一运动在两个分力的力作用下进行。一个是指向输出轴中心的向心力,另一个是使输出轴转动的切线力。

6.这种发动机功率高、体积小、结构简单、维修方便,但缺点也很明显。其燃油效率低,还有偏心式三角形转子无法平衡的震动问题,转子顶几乎为线接触密封面的磨损问题似乎也很难解决。由于它燃料经济性较差、低速扭矩低、排气性能不理想,所以还只是在个别型号的轿车等少量场合得到采用。

技术实现要素:

7.为了克服往复式活塞内燃机的活塞往复运行的惯性力损失问题,为了克服三角转子发动机的偏心转子振动大、力矩小和易磨损问题,本实用新型技术设计了一种步进式3缸双转子旋转活塞内燃机。

8.偏平圆桶形缸体与2块内置扇形转子构成工作气缸。3个气缸的中轴分为4段同轴两两相接布置,左气缸右转子与中气缸左转子安装在同一段中轴上,中气缸右转子与右气缸左转子安装在同一段中轴上,3 个气缸串接为一体,相互配合工作。

9.2块扇形转子呈蝶状,扇形中心角为60度。2块转子之间的60度空缺与缸体之间形成2个60度的扇形空腔,成为吸气腔。扇形转子两侧的平面通过切削一定的厚度和适当形状加工成燃气压缩腔。扇形转子的顶部与缸壁之间,转子2端面与缸底壳及端盖之间,转子轴套外表面与另一配套转子的相应转动接触面之间,2转子轴套嵌合的内端面之间,形成异形密封面结构,比三角转子内燃机容易实现更好的密封和润滑。每个气缸内的2块转子轮流分步转动,工作特点与步进式电动机转子相似,因此称为步进式转子内燃机。

10.由于这种气缸结构存在60度的空腔,2转子每轮流旋转120度完成包括吸气、压缩、点火膨胀、排气的一套四冲程循环,另有60度转角完成吸排空气的冷却循环,也即转子转1

周完成2个工作循环。每个气缸的圆弧外表面按60度角分布安装4组共8个进、排气口(进燃气、排废气口相隔120度,数量各2 个;进空气、排空气口相隔60度,数量各2个),安装点火装置(火花塞)1组2个。工作中2个点火装置同时触发,使同一转子的2个对称侧面同时受力。为了形成单向旋转,其中一个转子在止逆机构的阻挡下不能反向旋转,作用力全部转化为另一转子的旋转扭力。

11.3个气缸通过4段同心中轴、2根与中轴平行的联动轴,以及固定在各轴上的联动链轮(或者齿轮,为了看图清楚,本资料采用了链轮,未采用齿轮直接啮合),不仅仅使3气缸的机械结构连为一体,更重要的是将功能和作用联系在一起。3个气缸之间,其进排气口和点火点在空间位置上相错60度角,使3个气缸在不同进程状态下轮流同步工作。左气缸的转子膨胀做功时,在通过中轴主动链轮驱动动力输出轴的同时,带动同轴安装的中气缸左转子进行压缩进程,并通过联动轴带动右气缸右转子进行吸气进程。另2 个气缸也同样工作,3个气缸相互配合,相辅相成。

12.气缸中轴上的3个主动链轮通过链条与动力输出轴上的3个从动链轮耦合。由于3个气缸的2组转子分步转动,所以3个从动链轮与动力输出轴之间采用棘轮结构安装,使3个从动链轮分步轮流转动。

13.转子为轴对称蝶状结构,转子的旋转运动直接作用在中心轴上,没有曲轴连杆、偏心轴等低效复杂的机械机构,因此结构简单,运转平稳。

14.在转子转动过程中60度空腔不断变换位置,实现在排出废气的同时吸入新的燃气。而往复式气缸需将活塞运动到顶端排出废气,活塞再向下运动吸入燃气,两个进程是分时进行的。所以这种双转子发动机的运转效率更高。

15.扭矩设计灵活。可以通过缸体与转子半径及转子轴套径向厚度尺寸来灵活调整力矩,从而对扭矩进行较理想的设计。

16.便于实现电子化控制。由于转子按60度角度的恒定步幅进行步进式运动,因此进排气与点火的正时控制更容易实现电子自动化控制。进排气气门采用电磁阀,可大大简化凸轮轴气门控制的机械机构。

17.点火位置与进排气位置错开,气门不承受燃气爆燃时的高温高压,改善了气门工作条件。

18.可将冷却空气排放口与燃气进气口相接,利用冷却空气的动力来替代涡轮增压器,且不用再安装通常涡轮增压器需要配套的中冷器,同时也让进入工作气缸的空气经过了预热,从而不仅可简化配套设备,也可提高热效率。

附图说明

19.由于本实用新型技术属于转子内燃机的一种新型原理方案,因此附图为该技术的原理说明图,并非成品实物具象图,也称其为示意图。包括剖切图,也并非正式的剖视图。

20.附图1:步进式3缸双转子内燃机结构原理—剖切示意图

21.部件:(1)-左气缸;(2)-中气缸;(3)-右气缸;(4)-左气缸左侧转子;(5)-左气缸右侧转子;(6)

ꢀ‑

中气缸右侧转子;(7)-中气缸左侧转子;(8)-右气缸左侧转子;(9)-右气缸右侧转子;(10)-中轴ⅰ段;(11)-中轴ⅱ段;(12)-中轴ⅲ段;(13)-中轴ⅳ段;(14)-动力输出轴;(15)-1号联动轴;(16)

ꢀ‑

2号联动轴;(17)-中轴主动链轮(3个);(18)-中轴联动链轮(4

个);(19)-输出轴从动链轮(3个);(20)

ꢀ‑

联动轴链轮(4个);(21)-传动链条(7根);

22.图1结构原理剖切示意图中左中右3个气缸(1)、(2)、(3)通过同心相接安装的4段中心轴,将3 个气缸连接在一起。图中转子的轴套位于气缸左侧的(4)、(7)、(8)称为左侧转子,转子的轴套位于气缸右侧的(5)、(6)、(9)称为右侧转子。中轴ⅱ段(11)、中轴ⅲ段(12)及中轴ⅳ段(13)上各固定安装有一个主动链轮(17)和一个联动链轮(18),中轴ⅰ段(10)上固定安装有一个联动链轮。转子转动时其中轴上的主动链轮通过链条驱动动力输出轴(14)上安装的从动链轮,再带动动力输出轴(14)将动力输出到旋转机械负荷。为了保证每一步转动时3个气缸都各有一个转子同步转动,通过2根联动轴(15)、 (16)上的联动链轮(20)分别与4段中轴上的联动链轮(18)耦合。这种联动机构还保证了:做功气缸的转子带动相邻气缸的同轴转子压缩燃气时,相对的另一块转子不致在气体压力推动下转动而不能压缩。这样就达到了3个气缸相互关联、配合工作的效果。

23.附图2:步进式3缸双转子内燃机结构原理—侧向示意图

24.侧向视图展示气缸内装配有2块扇形蝶状转子[图1中的(4)和(5)],4段气缸中轴(10)、(11)、 (12)、(13)与动力输出轴(14)及联动轴(15)、(16)平行布置。中轴上的主动链轮(17)(大链轮) 通过链条与动力输出轴(14)上的从动链轮(19)耦合来输出动力;中轴上的4个联动链轮两两与联动轴上的4个链轮耦合构成联动机构。

[0025]

动力输出轴(14)上的3个从动链轮都与动力输出轴之间采用棘轮结构(22)套装,使3个从动轮(19) 可以分步带动动力输出轴(14)转动,但动力输出轴(14)不能反向作用于从动轮(19),动力输出轴(14) 相对于从动轮(19)是滑动(棘轮空转)。

[0026]

其中棘轮(22)是机械通用机构,本图中仅作示意未画详图。

[0027]

附图3:步进式3缸双转子内燃机工作原理示意图

[0028]

本图以列表形式,分步说明3个气缸中的转子分步转动的进程功能和配合情况。

[0029]

步序1:左气缸两个转子的小腔(转子侧表面适量切削加工形成)是完成压缩后的燃料混合气体,大腔(60度空缺腔)完成了吸入冷却空气的进程;中气缸的小腔准备吸入冷却空气,中气缸的大腔昅入了燃气准备压缩;右气缸的小腔准备吸入燃气,右气缸大腔准备排放做功后的废气。此时,左气缸小腔点火,右侧转子在爆燃气体推动下进行顺时针转动。

[0030]

步序2:左气缸右侧转子转过60度,完成做功进程,并将步序1中吸入的冷却空气排出;中气缸左侧转子与左气缸右侧转子同轴转动完成压缩准备点火,并吸入了冷却空气;右气缸右侧转子在联动机构传动下,完成了吸燃气后准备压缩和排放掉冷却空气的进程。

[0031]

步序3:中气缸完成膨胀做功。中气缸右侧转子转动下带动同轴安装的右气缸左侧转子完成压缩进程,准备点火,并通过联动轴带动左气缸左侧转子完成排废气和吸入燃气的进程。

[0032]

步序4:右气缸完成膨胀做功。右气缸右侧转子转动下通过联动机构带动中轴ⅱ段转动,使左气缸右侧转子转动完成燃气压缩进程并吸入冷却空气,使中气缸左侧转子转动排出做功后的废气并重新吸入燃气。至此,3个气缸已分别完成一套完整的四冲程。各转子在3个气缸3次做功推动下转动3次转过了180 度角度。

[0033]

步序5:开始下一个四冲程的第一步序。

[0034]

附图4:转子止逆机构局部放大示意图

[0035]

与自行车后轮中轴链轮的止逆机构原理相同。(1)为气缸圆筒体,转子(2)顺时针

转动时压下止逆舌(3)而顺利通过,转子转过后止逆舌(3)在弹簧片(4)作用下立即抬起挡在转子顶侧部。转子受到燃气爆燃作用力试图回转时,在止逆舌(3)阻挡下而停止,而另一块转子在燃气推动下进行顺时针转动。

[0036]

附图5:步进式3缸双转子内燃机—缸体部件布置示意图

[0037]

部件:(1)-点火装置;(2)-燃气进口;(3)废气出口;(4)-冷却空气进口;(5)-冷却空气出口。

[0038]

该图通过气缸轴向视图和侧向视图,来说明气缸外部附带的点火装置、进排气口等各部件的布置形式。各部件都布置在缸体圆筒外壁对应2块转子的起点和终点位置,进气口和排气口各2个为一组,进燃气口和排废气口相隔120度,因为中间有一个做功进程。冷却空气进口和排空气出口相隔60度。每1组进排气口在气缸外壁从轴向左右错开布置(避免在结构上相互影响)。点火装置、进排气门等可采用通用火花塞、电磁阀等部件,说明及图示中略去其结构细节不再赘述。

[0039]

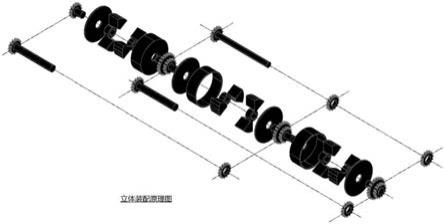

附图6:步进式3缸双转子内燃机立体装配原理图

[0040]

以立体效果图的方式更清楚地展示3缸双转子内燃机的结构和装配原理。特别是2块扇形转子的嵌套式结构,在该图中能够更容易看明白。

具体实施方式

[0041]

在现时的材料科学和工业加工技术条件下,本实用新型技术所述步进式3缸双转子内燃机的加工制造实施起来应该是没有问题的。三角转子发动机可以解决密封问题,在这种3缸双转子发动机上密封性就更不是问题。

[0042]

根据不同的功率、扭矩等性能需求,通过计算优化选择缸体与转子的直径、轴向厚度(包括转子轴套径向厚度)等尺寸来确定转子侧面的受力面积和力臂长度,并结合机械结构的强度校核,可以设计出各个部件的加工尺寸。至于各传动轴的轴承、机械密封、转子润滑系统等细节,都可以采用目前的通用技术。

[0043]

本资料图纸为了更清楚看明白原理,采用了三缸“串联”、链轮链条传动方式。其实为了紧凑结构也可以采用齿轮副直接啮合的传动方式。而且,根据不同的安装使用场合,3个气缸还可以布置成同平面“并联”结构,通过联动机构将3个气缸联系在一起,达到同样的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1