一种燃油泵的制作方法

[0001]

本实用新型涉及汽车配件技术领域,具体涉及一种燃油泵。

背景技术:

[0002]

电动燃油泵是电喷汽车燃油喷射系统的基本组成之一,位于车辆油箱内部,燃油泵在启动和发动机运转时工作。

[0003]

现有的电动燃油泵包括外壳、进油端盖及出油端盖,外壳内设置有油腔,油腔贯穿外壳设置有第一开口及第二开口,进油端盖安装于第一开口,出油端盖安装于第二开口,此外,进油端盖上设置有进油口,出油端盖上设置有出油口,且油腔内安装有电机及叶轮,通过电机的驱动叶轮而将燃油从进油口吸入,并加压从出油口输出到供油管中,和燃油压力调节器配合建立一定的燃油压力。

[0004]

现有的电动燃油泵存在的问题在于:由于燃油泵用于传输的物质为易燃的燃油,使得燃油泵对于使用的密封性要求较高,用于防止燃油泵泄露而与空气接触发生燃烧爆炸,其中,燃油泵可能发生的密封泄露位置为四处,分别为用于管道连接进入汽车的进油口及出油口以及进油端盖及出油端盖在第一开口及第二开口与外壳安装,进油口及出油口可通过定期检查与管道的连接强度并进行加固便可,但是由于燃油泵为非维修的汽配产品,因此,进油端盖及出油端盖的密封松弛无法进行加固,使得该两处的密封作用在长期使用过程中将会逐渐降低甚至发生泄露,因此,若在发生泄露时无法及时进行发现,将会导致燃油与空气的接触发生爆炸而产生危险。

技术实现要素:

[0005]

针对现有技术存在的不足,本实用新型的目的在于提供一种在进油端盖或者出油端盖与外壳发生泄露时,通过第一压敏传感器或者第二压敏传感器受泄露油压作用而产生信号提示需要更换燃油泵,从而实现安全使用的一种燃油泵。

[0006]

为实现上述目的,本实用新型提供了如下技术方案:包括外壳、进油端盖及出油端盖,所述外壳内设置有油腔,所述油腔贯穿外壳设置有第一开口及第二开口,所述进油端盖安装于第一开口,所述出油端盖安装于第二开口,所述进油端盖上设置有进油口,所述出油端盖上设置有出油口,所述油腔内安装有电机及叶轮,所述进油端盖设置有轴向垂直于第一开口的进油密封外环壁,所述外壳位于第一开口侧设置有与进油密封外环壁密封贴合的第一密封内环壁,所述出油端盖设置有轴向垂直于第二开口的出油密封外环壁,所述外壳位于第二开口侧设置有与出油密封外环壁密封贴合的第二密封内环壁,所述进油密封外环壁与第一密封内环壁之间设置有沿进油密封外环壁的轴向延伸的第一检漏腔,所述第一检漏腔内设置有第一压敏传感器及第一漏油推块,所述第一漏油推块滑移设置于第一检漏腔内,所述第一压敏传感器设置于第一漏油推块沿进油密封外环壁的轴向朝向第一开口侧,所述出油密封外环壁与第二密封内环壁之间设置有沿出油密封外环壁的轴向延伸的第二检漏腔,所述第二检漏腔内设置有第二压敏传感器及第二漏油推块,所述第二漏油推块滑

移设置于第二检漏腔内,所述第二压敏传感器设置于第二漏油推块沿出油密封外环壁的轴向朝向第二开口侧。

[0007]

通过采用上述技术方案,1.第一开口处的密封采用进油密封外环壁与第一密封内环壁的贴合而提供面面密封,同理,第二开口处的密封采用出油密封外环壁与第二密封内环壁的贴合而提供面面密封;2.当进油密封外环壁与第一密封内环壁处密封泄露时,采用将漏油导入第一检漏腔内,通过在第一检漏腔内驱动第一漏油推块挤压第一压敏传感器而产生漏油信号实现信号提示更换燃油泵防止发生意外,同理,当出油密封外环壁与第二密封内环壁处密封泄露时,采用将漏油导入第二检漏腔内,通过在第二检漏腔内驱动第二漏油推块挤压第二压敏传感器而产生漏油信号实现信号提示更换燃油泵防止发生意外。

[0008]

本实用新型进一步设置为:所述第一检漏腔、第一漏油推块呈与进油密封外环壁的轴向同轴的环形设置,所述第一压敏传感器的数量为若干件,各所述第一压敏传感器沿第一检漏腔的周向排列设置,所述第二检漏腔、第二漏油推块呈与出油密封外环壁的轴向同轴的环形设置,所述第二压敏传感器的数量为若干件,各所述第二压敏传感器沿第二检漏腔的周向排列设置。

[0009]

通过采用上述技术方案,第一检漏腔与第一漏油推块呈环形的设置,使得从内腔内泄露的燃油必须通过第一检漏腔才可朝向第一开口运动,因此,保证泄露油压对第一漏油推块的推动,另外,多件第一压敏传感器沿周向排列的设置,保证第一漏油推块对第一压敏传感器的推动产生漏油信号,同理,第二检漏腔与第二漏油推块呈环形的设置,使得从内腔内泄露的燃油必须通过第二检漏腔才可朝向第二开口运动,因此,保证泄露油压对第二漏油推块的推动,另外,多件第二压敏传感器沿周向排列的设置,保证第二漏油推块对第二压敏传感器的推动产生漏油信号。

[0010]

本实用新型进一步设置为:所述第一漏油推块朝向第一压敏传感器侧设置有与第一漏油推块的轴向相互垂直的第一挤压面,所述第二漏油推块朝向第二压敏传感器侧设置有与第二漏油推块的轴向相互垂直的第二挤压面。

[0011]

通过采用上述技术方案,第一挤压面呈垂直使得沿第一漏油推块的轴向更加精准且高效的对第一压敏传感器的挤压产生信号,同理,第二挤压面呈垂直使得沿第二漏油推块的轴向更加精准且高效的对第二压敏传感器的挤压产生信号。

[0012]

本实用新型进一步设置为:所述第一漏油推块背离第一压敏传感器侧位于第一漏油推块的内环与外环之间设置有第一环形汇压槽,所述第二漏油推块背离第二压敏传感器侧位于第二漏油推块的内环与外环之间设置有第二环形汇压槽。

[0013]

通过采用上述技术方案,第一环形汇压槽可将漏入第一检漏腔内的燃油导向作用于第一漏油推块,使得燃油对于第一漏油推块的推动油压更大实现更加迅速的朝第一压敏传感器挤压产生漏油信号,从而更加精准的对漏油进行检测,同理,第二环形汇压槽可将漏入第二检漏腔内的燃油导向作用于第二漏油推块,使得燃油对于第二漏油推块的推动油压更大实现更加迅速的朝第二压敏传感器挤压产生漏油信号,从而更加精准的对漏油进行检测。

[0014]

本实用新型进一步设置为:所述进油端盖位于第一检漏腔背离第一开口侧沿垂直第一开口方向延伸设置有第一密封插环,所述外壳设置有供第一密封插环插设安装的第一密封插腔,所述第一密封插腔位于第一密封插环的内环侧及外环侧分别设置有与第一密封

插环密封的第一密封面及第二密封面,所述出油端盖位于第二检漏腔背离第二开口侧沿垂直第二开口方向延伸设置有第二密封插环,所述外壳设置有供第二密封插环插设安装的第二密封插腔,所述第二密封插腔位于第二密封插环的内环侧及外环侧分别设置有与第二密封插环密封的第三密封面及第四密封面。

[0015]

通过采用上述技术方案,第一密封插环插设第一密封插腔,通过第一密封面与第二密封面增加密封面积,从而增强密封作用而延长燃油泵的使用寿命,同理,第二密封插环插设第二密封插腔,通过第三密封面与第四密封面增加密封面积,从而增强密封作用而延长燃油泵的使用寿命。

[0016]

本实用新型进一步设置为:所述进油端盖与外壳之间设置有第一漏油存储腔,且第一漏油存储腔位于第一开口及第一检漏腔之间,所述第一漏油存储腔朝向第一开口侧设置有用于防止第一漏油存储腔朝第一开口发生泄露的第一密封圈,所述出油端盖与外壳之间设置有第二漏油存储腔,且第二漏油存储腔位于第二开口及第二检漏腔之间,所述第二漏油存储腔朝向第二开口侧设置有用于防止第二漏油存储腔朝第二开口发生泄露的第二密封圈。

[0017]

通过采用上述技术方案,第一漏油存储腔的设置并通过第一密封圈隔断第一开口,使得进油端盖与外壳之间发生泄露后且已产生漏油信号,暂时存储泄露的燃油,防止燃油跨越第一开口而与空气接触发生燃烧爆炸,同理,第二漏油存储腔的设置并通过第二密封圈隔断第二开口,使得出油端盖与外壳之间发生泄露后且已产生漏油信号,暂时存储泄露的燃油,防止燃油跨越第二开口而与空气接触发生燃烧爆炸。

[0018]

本实用新型进一步设置为:所述第一密封圈朝向第一检漏腔侧设置有第一承压面,所述第一承压面上设置有第一防油纸,所述第二密封圈朝向第二检漏腔侧设置有第二承压面,所述第二承压面上设置有第二防油纸。

[0019]

通过采用上述技术方案,第一承压面的设置使得第一密封圈由第一承压面受压形变而增强密封性,此外,第一防油纸的设置,实现将第一密封圈与燃油隔离,防止第一密封圈与燃油相似相溶而破坏第一密封圈造成泄露,同理,第二承压面的设置使得第二密封圈由第二承压面受压形变而增强密封性,此外,第二防油纸的设置,实现将第二密封圈与燃油隔离,防止第二密封圈与燃油相似相溶而破坏第二密封圈造成泄露。

[0020]

本实用新型进一步设置为:所述外壳位于第一开口侧设置有限制进油端盖沿垂直第一开口方向滑移的第一限位环,所述进油端盖设置有供第一限位环插设的第一限位插腔,所述外壳位于第二开口侧设置有限制出油端盖沿垂直第二开口方向滑移的第二限位环,所述出油端盖设置有供第二限位环插设的第二限位插腔。

[0021]

通过采用上述技术方案,第一限位环配合第一限位插腔的设置对外壳与进油端盖的相对轴向位移进行限定,防止燃油泄露时两者之间相互运动而造成第一密封圈的无法有效贴合密封第一开口,使得发生快速泄露而造成危险,同理,第二限位环配合第二限位插腔的设置对外壳与出油端盖的相对轴向位移进行限定,防止燃油泄露时两者之间相互运动而造成第二密封圈的无法有效贴合密封第二开口,使得发生快速泄露而造成危险。

[0022]

下面结合附图和具体实施方式对本实用新型作进一步描述。

附图说明

[0023]

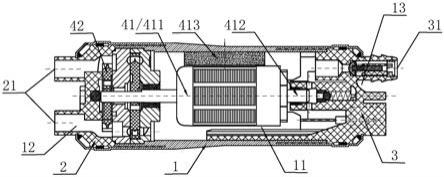

图1为本实用新型具体实施方式的剖视图;

[0024]

图2为图1的部分放大图;

[0025]

图3为图1的部分放大图;

[0026]

图4为图2中a的放大图;

[0027]

图5为图3中b的放大图;

[0028]

图6为图2中c的放大图;

[0029]

图7为图3中d的放大图。

具体实施方式

[0030]

为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

[0031]

如图1所示,本实用新型公开了一种燃油泵,包括外壳1、进油端盖2及出油端盖3,其中,外壳1内设置有轴向沿左右方向并呈圆柱形的油腔11,油腔11贯穿外壳1左侧及右侧分别设置有第一开口12及第二开口13,进油端盖2安装于第一开口12,出油端盖3安装于第二开口13,另外,进油端盖2上贯穿连通油腔11及燃油泵外侧设置有进油口21,出油端盖3上贯穿连通油腔11及燃油泵外侧设置有出油口31,此外,油腔11内设置有电机41及叶轮42,电机41包括转子411、转轴412及定子413,转子411安装于转轴412,转轴412的轴向两端分别通过轴承、金属衬套等方式转动安装于进油端盖2及出油端盖3,而定子413通过螺栓等方式安装于外壳,且位于转子411的外周,此外,叶轮42通过键连接等方式固定安装于转轴412朝向进油端盖2侧,因此,通过转子411与定子413的配合转动而带动叶轮42旋转实现油腔11内产生负压将燃油从进油口21吸入并通过出油口31加压喷出。

[0032]

结合图2-图3所示,本实施例中的进油端盖2设置有轴向垂直于第一开口12的进油密封外环壁22,外壳1位于第一开口12侧设置有与进油密封外环壁22密封贴合的第一密封内环壁14,使得第一开口12处的密封采用进油密封外环壁22与第一密封内环壁14的贴合而提供面面密封,同理,出油端盖3设置有轴向垂直于第二开口13的出油密封外环壁32,外壳1位于第二开口13侧设置有与出油密封外环壁32密封贴合的第二密封内环壁15。

[0033]

结合图4-图5所示,本实施例中的进油密封外环壁22与第一密封内环壁14之间开设有沿进油密封外环壁22的轴向延伸的第一检漏腔23,而第一检漏腔23内设置有第一压敏传感器51及第一漏油推块52,其中,第一漏油推块52滑移设置于第一检漏腔23内,而第一压敏传感器51通过粘接的方式设置于第一漏油推块52沿进油密封外环壁22的轴向朝向第一开口12侧,且第一压敏传感器51可通过将接线贯穿外壳贯穿,并通过胶水封闭而实现密封,因此,当进油密封外环壁22与第一密封内环壁14处密封泄露时,采用将漏油导入第一检漏腔23内,通过在第一检漏腔23内驱动第一漏油推块52挤压第一压敏传感器51而产生漏油信号实现信号提示更换燃油泵防止发生意外,同理,出油密封外环壁32与第二密封内环壁15之间设置有沿出油密封外环壁32的轴向延伸的第二检漏腔33,第二检漏腔33内设置有第二压敏传感器61及第二漏油推块62,第二漏油推块62滑移设置于第二检漏腔33内,第二压敏传感器61设置于第二漏油推块62沿出油密封外环壁32的轴向朝向第二开口13侧。

[0034]

优选的,本实施例中的第一检漏腔23、第一漏油推块52呈与进油密封外环壁22的

轴向同轴的环形设置,使得从内腔内泄露的燃油必须通过第一检漏腔23才可朝向第一开口12运动,因此,保证泄露油压对第一漏油推块52的推动,且第一压敏传感器51的数量为若干件,各第一压敏传感器51沿第一检漏腔23的周向排列设置,使得保证第一漏油推块52对第一压敏传感器51的推动产生漏油信号,同理,第二检漏腔33、第二漏油推块62呈与出油密封外环壁32的轴向同轴的环形设置,第二压敏传感器61的数量为若干件,各第二压敏传感器61沿第二检漏腔33的周向排列设置。

[0035]

优选的,本实施例中的第一漏油推块52朝向第一压敏传感器51侧设置有与第一漏油推块52的轴向相互垂直的第一挤压面521,使得可更加精准且高效的对第一压敏传感器51的挤压产生信号,同理,第二漏油推块62朝向第二压敏传感器61侧设置有与第二漏油推块62的轴向相互垂直的第二挤压面621。

[0036]

优选的,本实施例中的第一漏油推块52背离第一压敏传感器51侧位于第一漏油推块52的内环与外环之间设置有呈弧形的第一环形汇压槽522,使得第一环形汇压槽522可将漏入第一检漏腔23内的燃油导向作用于第一漏油推块52,使得燃油对于第一漏油推块52的推动油压更大实现更加迅速的朝第一压敏传感器51挤压产生漏油信号,从而更加精准的对漏油进行检测,同理,第二漏油推块62背离第二压敏传感器61侧位于第二漏油推块62的内环与外环之间设置有第二环形汇压槽622。

[0037]

另外,本实施例中的进油端盖2位于第一检漏腔23背离第一开口12侧沿垂直第一开口12方向延伸设置有第一密封插环24,而外壳设置有供第一密封插环24插设安装的第一密封插腔16,其中,第一密封插腔16位于第一密封插环24的内环侧及外环侧分别设置有与第一密封插环24密封的第一密封面161及第二密封面162,因此,第一密封插环24插设第一密封插腔16,通过第一密封面161与第二密封面162增加密封面积,从而增强密封作用而延长燃油泵的使用寿命,同理,出油端盖3位于第二检漏腔33背离第二开口13侧沿垂直第二开口13方向延伸设置有第二密封插环34,外壳设置有供第二密封插环34插设安装的第二密封插腔17,第二密封插腔17位于第二密封插环34的内环侧及外环侧分别设置有与第二密封插环34密封的第三密封面171及第四密封面172。

[0038]

结合图6-图7所示,本实施例中的进油端盖2与外壳1之间设置有第一漏油存储腔25,且第一漏油存储腔25位于第一开口12及第一检漏腔23之间,另外,第一漏油存储腔25朝向第一开口12侧通过粘接、挤压等方式设置有用于防止第一漏油存储腔25朝第一开口12发生泄露的第一密封圈7,因此,第一漏油存储腔25的设置并通过第一密封圈7隔断第一开口12,使得进油端盖2与外壳之间发生泄露后且已产生漏油信号,暂时存储泄露的燃油,防止燃油跨越第一开口12而与空气接触发生燃烧爆炸,同理,出油端盖3与外壳1之间设置有第二漏油存储腔35,且第二漏油存储腔35位于第二开口13及第二检漏腔33之间,第二漏油存储腔35朝向第二开口13侧设置有用于防止第二漏油存储腔35朝第二开口13发生泄露的第二密封圈8。

[0039]

另外,本实施例中的第一密封圈7朝向第一检漏腔23侧设置有第一承压面71,而第一承压面71上通过粘接等方式设置有第一防油纸72,因此,第一承压面71的设置使得第一密封圈7由第一承压面71受压形变而增强密封性,此外,第一防油纸72的设置,实现将第一密封圈7与燃油隔离,防止第一密封圈7与燃油相似相溶而破坏第一密封圈7造成泄露,同理,第二密封圈8朝向第二检漏腔33侧设置有第二承压面81,第二承压面81上设置有第二防

油纸82。

[0040]

另外,本实施例中的外壳1位于第一开口12侧通过一体成型的方式沿径向朝内凸出设置有限制进油端盖2沿垂直第一开口12方向滑移的第一限位环18,而进油端盖2设置有供第一限位环18插设的第一限位插腔26,因此,第一限位环18配合第一限位插腔26的设置对外壳与进油端盖2的相对轴向位移进行限定,防止燃油泄露时两者之间相互运动而造成第一密封圈7的无法有效贴合密封第一开口12,使得发生快速泄露而造成危险,同理,外壳1位于第二开口13侧设置有限制出油端盖3沿垂直第二开口13方向滑移的第二限位环19,出油端盖3设置有供第二限位环19插设的第二限位插腔36。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1