一种新型点燃式发动机活塞的制作方法

1.本实用新型涉及点燃式高热效率发动机技术领域,具体涉及一种发动机的活塞燃烧室结构及活塞冷却结构。

背景技术:

2.燃油消耗率是考核汽车发动机的重要指标,发动机缸内气流组织过程中,可以通过对活塞燃烧室的优化来组织燃烧室内气流流动,增大进气涡流使燃油与空气充分混合,尽可能地满足混合气完全燃烧的条件以期达到更高的热效率。同时活塞在高速高热负荷的工况下运行,随着发动机功率密度的提升对活塞的冷却提出新的要求。为此,需要研究对应的技术方案给予解决。

技术实现要素:

3.本实用新型的目的在于提供一种匹配涡流进气的点燃式发动机活塞,通过将活塞顶结构设计为凸起圆柱结构,使活塞下行增强缸内涡流,活塞上行保持缸内涡流流速,提高发动机低转速工况下缸内混合气的流动速度,增加点火后火焰传播速度,缩短着火持续期,提高热效率。

4.为解决上述问题,本实用新型所采取的技术方案如下:

5.一种新型点燃式发动机活塞,包括活塞本体、位于活塞顶面的燃烧室型面、活塞内腔型面以及外部活塞冷却喷嘴,所述活塞本体中部开设有缸孔,所述燃烧室型面为规整的旋转体结构,所述燃烧室型面由边沿平面部分i、中心凸起部分iii及中间环形凹坑部分ii组成,所述边沿平面部分i、中心凸起部分iii及中间环形凹坑部分ii为平滑过渡一体成型设置,且所述边沿平面部分i、中心凸起部分iii及中间环形凹坑部分ii相互之间平滑过渡的圆角半径是以取较大值圆角半径为标准。

6.作为上述技术方案的改进,所述中心凸起部分iii距离活塞顶面平面高度为0.1

‑

0.3倍缸孔直径尺寸,所述中心凸起部分iii的圆角半径等于凸起圆柱体边沿半径。

7.作为上述技术方案的改进,所述中间环形凹坑部分ii深度为0.03

‑

0.05倍缸孔直径尺寸。

8.作为上述技术方案的改进,所述活塞内腔型面随顶部燃烧室型面结构设计,其顶部采用类球型面结构。

9.作为上述技术方案的改进,所述活塞内腔型面类球面下侧的过渡平面角度与活塞冷却喷嘴的油束方向角度相同,使油束贴着活塞内腔型面喷入类球型面达到充分冷却活塞效果。

10.本实用新型与现有技术相比较,本实用新型的实施效果如下:

11.区别于现有点燃式发动机活塞燃烧室楔形带避阀坑的结构,本实用新型涉及的活塞顶结构呈凸起圆柱结构或圆锥体结构,进气冲程时活塞下行增强涡流强度,压缩冲程时活塞上行保持涡流强度,进一步提高发动机低转速工况下缸内混合气的流动速度,且活塞

燃烧室结构简单,工艺性好,活塞中间凸起部分采用中空结构,该结构对活塞冷却喷嘴喷出来的机油产生导向作用,提高了活塞冷却功能,可以代替传统的发动机的既复杂,又高成本的内冷油道,该活塞在高热高速高强度的运行环境下,更加可靠。

12.区别于中国专利cn 207018102 u技术,本实用新型活塞燃烧室无避阀坑,且活塞顶部为凸起结构设计;区别于中国专利cn 206190419 u技术,本实用新型活塞顶部边沿为平面设计,无避阀坑;区别于中国专利cn 208518762 u、cn209892324 u、cn201820347056.8中典型的柴油机ω形状的燃烧室,本实用新型所述燃烧室有明显区别;区别于中国专利cn 110513182 a、cn 109869239 a等采用内部冷却油道冷却的活塞冷却结构,本实用新型采用无活塞内冷油道且具有较大换热面积结构满足活塞冷却需求。

附图说明

13.图1为本实用新型活塞的轴侧图;

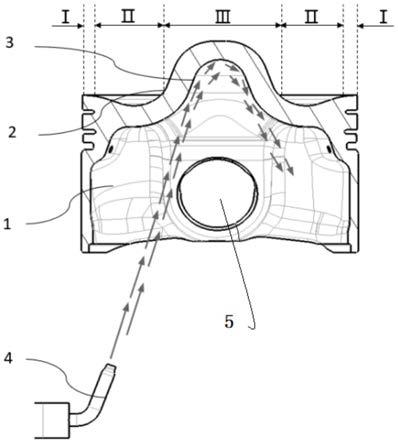

14.图2为本实用新型活塞主视图剖视图及冷却喷嘴油束流向示意。

具体实施方式

15.下面将结合具体的实施例来说明本实用新型的内容。

16.如图1和图2所示:一种新型点燃式发动机活塞,包括:活塞本体1、位于活塞顶面的燃烧室型面2、活塞内腔型面3以及外部活塞冷却喷嘴4,燃烧室型面2为规整的旋转体结构、无气门避阀坑,燃烧室型面2由边沿平面部分i、中心凸起部分iii及中间环形凹坑部分ii组成,边沿平面部分i、中心凸起部分iii及中间环形凹坑部分ii为平滑过渡一体成型设置,且边沿平面部分i、中心凸起部分iii及中间环形凹坑部分ii相互之间平滑过渡的圆角半径是以取较大值圆角半径为标准,避免形成应力集中或尖角热点。

17.进一步改进地,如图2所示:中心凸起部分iii距离活塞顶面平面高度为0.1

‑

0.3倍缸孔5直径尺寸,中心凸起部分iii的圆角等于凸起圆柱体边沿半径;中间环形凹坑部分ii深度为0.03

‑

0.05倍缸孔直径尺寸。

18.具体地,活塞内腔型面3随顶部燃烧室型面2结构设计,其顶部采用类球型面结构,以增大活塞冷却面积;活塞内腔型面3类球面下侧的过渡平面角度与活塞冷却喷嘴4的油束方向角度相同,使油束贴着活塞内腔型面3喷入类球型面达到充分冷却活塞效果。

19.更具体地,本实例应用缸孔直径为ф73.2mm,中间凸起部分高度为15.5mm,凹坑深度为3mm,其中ⅰ、ⅱ、ⅲ三个部分型面过渡圆角半径均不小于r10mm,保证型面无尖锐过渡处引起的应力集中或存在热点,活塞内腔顶部为sr7mm的球面设计,且匹配活塞冷却喷嘴油束喷射角度,合理设计内腔过渡型面,使得油束贴着活塞内腔流入,充分与顶部内腔型面接触,大大增加了冷却效率。

20.以上内容是结合具体的实施例对本实用新型所作的详细说明,不能认定本实用新型具体实施仅限于这些说明。对于本实用新型所属技术领域的技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1