一种新型油底壳螺栓总成结构的制作方法

1.本实用新型涉及润滑系统技术领域,特别是涉及一种新型油底壳螺栓总成结构。

背景技术:

2.油底壳是曲轴箱的下半部,又称为下曲轴箱。其作用是封闭曲轴箱作为贮油槽的外壳,防止杂质进入,并收集和储存由柴油机各摩擦表面流回的润滑油,散去部分热量,防止润滑油氧化。油底壳多由薄钢板冲压而成,形状较为复杂的一般采用铸铁或铝合金浇铸成型。其内部装有稳油挡板,以避免柴油机颠簸时造成的油面震荡激溅,有利于润滑油杂质的沉淀,侧面装有量油尺,用来检查油量。此外,油底壳底部最低处设有放油孔,放油孔中装有放油螺塞。油底壳本身对于密封性能有着极高的要求,且底部的放油螺栓对于拆装方便和固定密封同样也有较高要求。现有的放油螺栓安装困难且拆装繁琐,油底壳容易发生漏油现象。

3.申请号为cn201220519066.8的中国专利公开了一种放油螺栓,包括有螺栓本体,所述螺栓本体包括螺杆和头部,所述螺杆外周面设有用于将放油螺栓固定在油孔中的紧固螺纹,所述的螺栓本体内开设有沿螺栓本体轴向设置的导油通孔,所述导油通孔包括位于螺栓本体螺杆处的出油孔和位于螺栓本体头部的堵孔,堵孔内旋接有辅助放油螺栓,辅助放油螺栓包括螺杆部分和圆柱形头部,圆柱形头部端面上开设有六角形操作孔,所述堵孔为台阶孔,堵孔包括大孔径段和设有内螺纹的小孔径段,小孔径段与出油孔连接,大孔径段的孔径与辅助放油螺栓的圆柱形头部直径适配。

4.上述专利通过在螺栓本体上设置一个导油通孔,增加了一个出油通道,实现出油流量的控制调节;其问题在于,上述放油螺栓的密封可靠性仅由细密的螺纹配合保证,当螺牙发生磨损时,上述专利会出现漏油现象且这一问题难以得到有效解决。

技术实现要素:

5.本实用新型为了克服现有技术中放油螺栓安装困难且拆装繁琐,油底壳容易发生漏油现象的技术问题,提供一种新型油底壳螺栓总成结构,其结构简单,安装方便,且密封性能优越。

6.为了实现上述目的,本实用新型采用以下技术方案。

7.一种新型油底壳螺栓总成结构,包括:安装嵌件,安装嵌件安装在油底壳上的放油孔中,安装嵌件上设有安装孔,安装孔沿安装嵌件的轴向贯通,安装嵌件的外周面上设有密封槽;螺栓,螺栓与安装孔螺纹配合,螺栓的周面上设有安装凸台,安装凸台位于安装嵌件远离油底壳的一侧;密封件,密封件包括第一密封件和第二密封件,第一密封件位于安装凸台与安装嵌件之间,第二密封件设在所述密封槽中。由于油底壳一般用薄钢板冲压或铸铁、铝合金浇铸成型,开设在油底壳上的放油孔耐磨性较差,现有技术将放油螺栓直接与放油孔安装配合的密封方式,当放油螺栓多次拆装后,放油孔上螺纹会发生较为严重的磨损,导致放油螺栓安装困难且拆装繁琐,油底壳容易发生漏油现象。本申请提供一种新型油底壳

螺栓总成结构,先将安装嵌件固定在油底壳上的放油孔中,然后将螺栓旋入或旋出安装嵌件上的安装孔即可实现放油孔的密封或导通,由于安装嵌件与放油孔的孔壁固接,螺栓拆装时仅与安装嵌件发生摩擦,只要选用耐磨材料制备安装嵌件,即可有效解决因螺栓多次拆装引发的漏油问题;此外,本申请在安装嵌件与放油孔之间加设了第二密封件,在安装嵌件与螺栓之间布置了第一密封件,从而可有效避免漏油现象的出现,且所述油底壳螺栓总成结构简单,安装方便。

8.作为优选,安装嵌件与放油孔的装配采用高频热插接。安装嵌件在于放油孔装配之前,其外周面上布置有若干个小凸刺,在进行装配时,采用高频热插接技术,安装嵌件外周面上的小凸刺快速融化并与放油孔的孔壁粘附交融,冷却后凝固的金属即可实现安装嵌件与放油孔的固定连接,装配完成后两者连接牢靠且可起到一定的密封作用。

9.作为优选,所述安装凸台与安装嵌件远离密封槽的端面之间设有安装间隙。

10.作为优选,第一密封件设在所述安装间隙内,第一密封件的截面呈“s”型,第一密封件由铜等金属材料制成。第一密封件为机械密封件,其作用是防止安装孔处发生泄漏。

11.作为优选,所述第二密封件为o型密封圈。安装嵌件与放油孔装配后,融化后再凝固的金属材料虽然可以起到一定的密封作用,但是由于液态金属会发生流动,再凝固后的起连接作用的金属可能沿安装嵌件的周向分布不均,这导致单纯依靠再凝固金属的密封作用可靠性无法得到有效保障,本申请在安装嵌件与放油孔之间布置第二密封件,可有效避免漏油现象的出现。

12.作为优选,密封槽的槽底与放油孔孔壁之间的距离小于第二密封件的断面直径,密封槽的槽宽大于第二密封件的断面直径。第二密封件为o型密封圈,上述设计的目的是保证第二密封件受压后与放油孔孔壁、密封槽槽底完全贴合,形成有效且牢靠的密封。

13.作为优选,所述安装嵌件由铜等金属材料制成。安装嵌件与放油孔通过高频热插接技术进行装配,故而安装嵌件的制备材料熔点熔点不能过高且需具备良好的耐磨性能,基于此,选用铜等金属材料进行制备。

14.综上所述,本实用新型具有如下有益效果:(1)本申请可有效解决因螺栓多次拆装引发的漏油问题;(2)所述油底壳螺栓总成结构简单,安装方便;(3)冷却后凝固的金属即可实现安装嵌件与放油孔的固定连接,装配完成后两者连接牢靠且可起到一定的密封作用。

附图说明

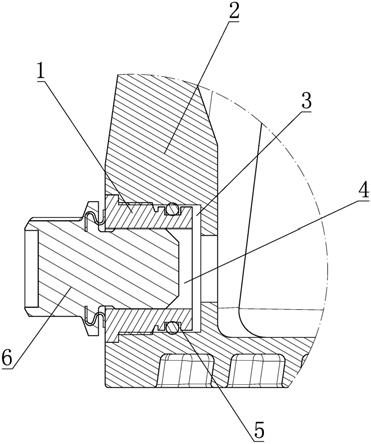

15.图1是本实用新型的一个示意图。

16.图2是与图1同一视图的不同标注。

17.图中:

18.安装嵌件1,油底壳2,放油孔3,安装孔4,密封槽5,螺栓6,安装凸台7,第一密封件8,第二密封件,安装间隙10。

具体实施方式

19.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的

限制。

20.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

22.实施例:

23.如图1和图2所示,一种新型油底壳螺栓总成结构,包括:安装嵌件1,安装嵌件安装在油底壳2上的放油孔3中,安装嵌件上设有安装孔4,安装孔沿安装嵌件的轴向贯通,安装嵌件的外周面上设有密封槽5;螺栓6,螺栓与安装孔螺纹配合,螺栓的周面上设有安装凸台7,安装凸台位于安装嵌件远离油底壳的一侧;密封件,密封件包括第一密封件8和第二密封件,第一密封件位于安装凸台与安装嵌件之间,第二密封件设在所述密封槽中;安装嵌件与放油孔的装配采用高频热插接;所述安装凸台与安装嵌件远离密封槽的端面之间设有安装间隙10;第一密封件设在所述安装间隙内,第一密封件的截面呈“s”型,第一密封件由铜等金属材料制成;所述第二密封件为o型密封圈;密封槽的槽底与放油孔孔壁之间的距离小于第二密封件的断面直径,密封槽的槽宽大于第二密封件的断面直径;所述安装嵌件由铜等金属材料制成。

24.如图1所示,右侧为油底壳,放油孔自左而右贯通油底壳壁面并与油底壳的内部连通,放油孔的左端设有定位沉槽,放油孔中固定有安装嵌件,安装嵌件包括右侧的安装段和左侧的定位段,定位段与所述定位沉槽配合实现限位,安装段与放油孔的孔壁通过高频热插接技术固定连接在一起,从图中可见安装嵌件与放油孔有重合部分,其示意的是经高频加热后再凝固的金属材料,这部分金属材料一方面起固连安装作用,另一方面可起到一定程度的密封作用,安装嵌件近右端的外周面上开设有密封槽,密封槽中加装有第二密封件,第二密封件为o型密封圈。安装嵌件上设有安装孔,安装孔自左而右贯通安装嵌件,安装孔的内壁面上设有螺纹,螺栓与安装孔螺纹旋转配合,螺栓安装完成后,第一密封件安装在安装凸台与安装嵌件左端形成的安装间隙内,第一密封件为机械密封件,第一密封件的截面呈“s”型。本申请所述新型油底壳螺栓总成结构在安装时,先将第二密封件套设在密封槽中,然后采用高频热插接技术将安装嵌件固定在放油孔上,上述安装过程中安装嵌件的定位段与放油孔上的定位沉槽配合保证安装到位,安装嵌件固定完成后,将螺栓和第一密封件安装到位即可。当需要更换油底壳中的机油时,只要将螺栓拆下即可进行放、注油操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1